圆珠笔用碳氮化钛球珠

姚鹤忠

上海制笔技术服务有限公司,上海 201612

目前,圆珠笔用球珠的材料以碳化钨WC 为主,占球珠总数约70%的比例,其次是不锈钢(304、440C 等),约占30%左右,陶瓷球珠(氧化铝Al2O3、氧化锆ZrO2、氧化硅SiO2等)数量很少,可能仅1~2%。近年来,在圆珠笔用球珠研发方面有了新的进展,特别是采用金属陶瓷材料的碳氮化钛球珠,本文将对此作一些介绍。

一、圆珠笔用球珠的发展变化

圆珠笔诞生初期,笔头上的球珠是采用碳钢制造的,因为太容易被腐蚀而很快被不锈钢材料所替代。尽管不锈钢的耐腐蚀性能要比碳钢好很多,但是硬度不够,容易磨损,当水性墨水圆珠笔出现时,不锈钢的耐腐蚀性能对于水性墨水来说仍然是不够的。因此,到目前为止,不锈钢球珠的价格最低,主要用于低端产品及大直径(例如φ0.8mm 以上)球珠的油墨圆珠笔笔头等。

上世纪60年代,国际上发明了碳化钨球珠[1],将制造工具的碳化钨基硬质合金应用于圆珠笔球珠,取得了重大突破。所谓硬质合金是碳化钨基合金、碳化钨一碳化钛复合基合金、碳化钛基及碳化铬基合金等的总称[2]。圆珠笔球珠主要采用碳化钨基合金,即以碳化钨WC作为硬质相,钴Co、钼Mo、镍Ni、铬Cr等作为粘结相,经高温烧结而成。主要成分有WC-Co系、WC-Cr-Co-Ni系等,有的还会添加一些铁Fe、铂Pt等[3]。由于碳化钨球珠在硬度、耐磨损和耐腐蚀等各方面均比不锈钢球珠性能有很大的提升,所以很快就得到了推广应用。尤其是随着制造工艺的改进完善,由氢气烧结改为真空烧结[4],成材率有很大提高,成本明显下降,使得碳化钨球珠逐步占据了主流地位。

但是,碳化钨球珠仍然有一些缺陷与问题,主要是耐腐蚀性。这里所说的腐蚀不是一般的化学腐蚀,将碳化钨球珠单独长时间浸泡在墨水中是没有任何问题的。这里所说的是电化学腐蚀中的电偶腐蚀[5],由腐蚀原电池作用所产生的金属腐蚀,亦称异金属腐蚀或接触腐蚀,是指当两种不同金属接触,又都处于同一或相连通的电解质中,由于不同金属之间存在实际电位差,而使电位较低的金属腐蚀速度比原来增大,电位较高的金属的腐蚀速度减小的现象[6]。

圆珠笔头的碳化钨球珠与球座体(例如不锈钢)两种金属材料本身有电位差,中间有很小的间隙,间隙中还有墨水作为介质,这就形成了原电池,会产生电偶腐蚀,被腐蚀的是碳化钨球珠的粘结相金属。短则2~3 个月,长则半年,球珠表面会粗糙化,影响书写手感,加速球座体的球座底部的磨损,严重的则造成书写不良甚至无法书写。

为了解决上述问题,人们想到了陶瓷这种非金属材料,不仅硬度比碳化钨更高,耐腐蚀性也更好,不会产生电化学腐蚀。陶瓷球珠从上世纪70年代开始应用在水性墨水圆珠笔上,最早是氧化铝Al2O3,后来是氧化锆ZrO2、氧化硅SiO2等[7][8]。但是,陶瓷球珠最大的问题是强度和韧性不够,烧结后的成材率偏低,磨球时容易出现开裂、塌陷和缺损,在笔头装配过程中容易引起机械损伤等,成品不良率明显高于碳化钨球珠。再加上陶瓷球珠表面性能造成其带墨性能不佳,成为陶瓷球珠推广应用的主要障碍。这应该是尽管现在国产陶瓷球珠的价格已与碳化钨球珠持平,而推广应用仍不见大的起色的主要原因所在。

二、圆珠笔用球珠研发的新进展

尽管圆珠笔用硬质合金球珠最常见的是WC-Co系和WC-Cr-Co-Ni系等,但是,对于新的材料和新的配方的探索却从来没有停止过。例如,有人借鉴硬质合金刀具表面涂层的工艺,提出了在碳化钨球珠表面增加一种或多种碳化物,如碳化钙TaC、碳化钛TiC、碳化铌NbC、碳化铪HfC和碳化锆ZrC的涂层[9],以提高球珠的综合性能。这种设想从理论上分析确实有可取之处,然而由于实际操作的可行性和经济性等原因,这种设想只能停留在实验室中。

考虑到碳化钛TiC的密度比碳化钨WC的密度小很多,因此,有人提出了以碳化钛TiC作为硬质相,以镍Ni、铬Cr、钼Mo等作为粘结相,来制作碳化钛球珠。同样重量的原材料,碳化钛球珠的出品率是碳化钨球珠的三倍多[10],材料成本将大幅度降低。如果能够保持硬质合金球珠的基本性能,价格又能比碳化钨球珠降低,应该是有一部分市场需求的。

碳化钛TiC 是典型的过渡金属碳化物。它的键型是由离子键、共价键和金属键混合在同一晶体结构中,因此碳化钛具有许多独特的性能。晶体的结构决定了碳化钛具有高硬度、高熔点、耐磨损以及导电性等基本特征。碳化钛与某些金属具有良好的润湿性,碳化钛是金属基复合材料中的重要增强剂。但是,碳化钛在强度和韧性方面逊色于碳化钨基合金,特别是将碳化钛作为主要基材(90%),由于密度低,烧结时结合相容易变得粗大,相较于碳化钨基合金会脆性更大。因此,从提高现有硬质合金球珠质量性能的角度出发,应该不是主流发展的方向。

近年来金属陶瓷材料研究取得重大进展,其中碳氮化钛Ti(C,N)是一种性能优良的非氧化物陶瓷材料,具有高熔点、高硬度、耐磨损、耐腐蚀、抗氧化等优点,同时也具有良好的导热性、导电性和化学稳定性。

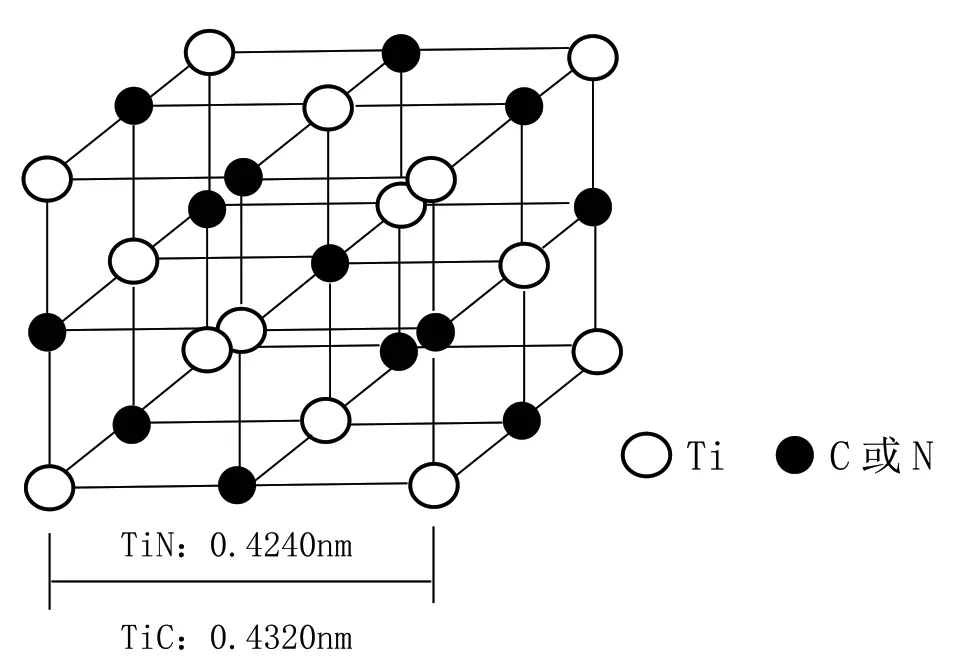

碳氮化钛Ti(C,N)是碳化钛TiC和氮化钛TiN的无限固溶体,TiC和TiN是形成Ti(C,N)的基础。TiC和TiN都具有氯化钠NaCl型晶格结构,TiN的晶格常数比TiC的晶格常数稍小一些(见图1)。按照休莫-罗塞里法则(Hume-Rothery rule),面心立方晶格的结点位置由C原子(或N原子)占据,而在面心立方(1/2,0,0)点的位置由钛Ti原子形成超晶格。钛Ti点阵中的碳C原子可以被氮N原子以任何的比例替代,从而形成连续固溶体Ti(C1-x,Nx)(0<x<1)[11]。

图1 TiC或TiN晶体的晶格结构示意图

碳氮化钛Ti(C,N)兼具碳化钛TiC 和氮化钛TiN 的优点,保持TiC 特点的基础上,由于氮N的引入,TiC 脆性特点得到了明显改善。镍Ni 含量增加可以提高合金的强度,但会使合金的硬度降低。向Ni 中添加钼Mo(或Mo2C),可改善液态金属对TiC 或Ti(C,N)的润湿性,而且在Ti(C,N)合金烧结时促进晶粒细化,可提高合金的强度与硬度。

在碳氮化钛Ti(C,N)中,随着镍N含量增加,Ti(C,N)硬度降低,韧性提高。Ti(C,N)的高温强度比WC-Co硬质合金高,而韧性又比陶瓷(Al2O3)好,避免了两者之间的不足。正是由于其优良的综合性能,使得Ti(C,N)金属陶瓷在各领域得到了广泛应用[12]。

日本专利特開2019-181891《筆記(Ⅵ)ーFI及sh(Ⅵ)ーFIペas》公开了一种圆珠笔用碳氮化钛球珠[13]。该专利以碳氮化钛Ti(C,N)及氮化钛TiN中的至少一个作为主要成分,以碳化钨WC、碳化钛TiC、碳化铬Cr3C2及碳化钼Mo2C中的至少一个作为副成分,以构成硬质相成分;包括钴Co、镍Ni、铬Cr和钼Mo中的至少一个组成的结合相成分,经过高温烧结制成圆珠笔用球珠。之所以考虑将碳化钨等作为副成分少量添加,是为了提高球珠耐腐蚀性能的同时增加其强度,控制其添加量可以在分子水平上合金化而不使碳化钨析出。球珠的维氏硬度(HV)可以达到1,600~2,000。

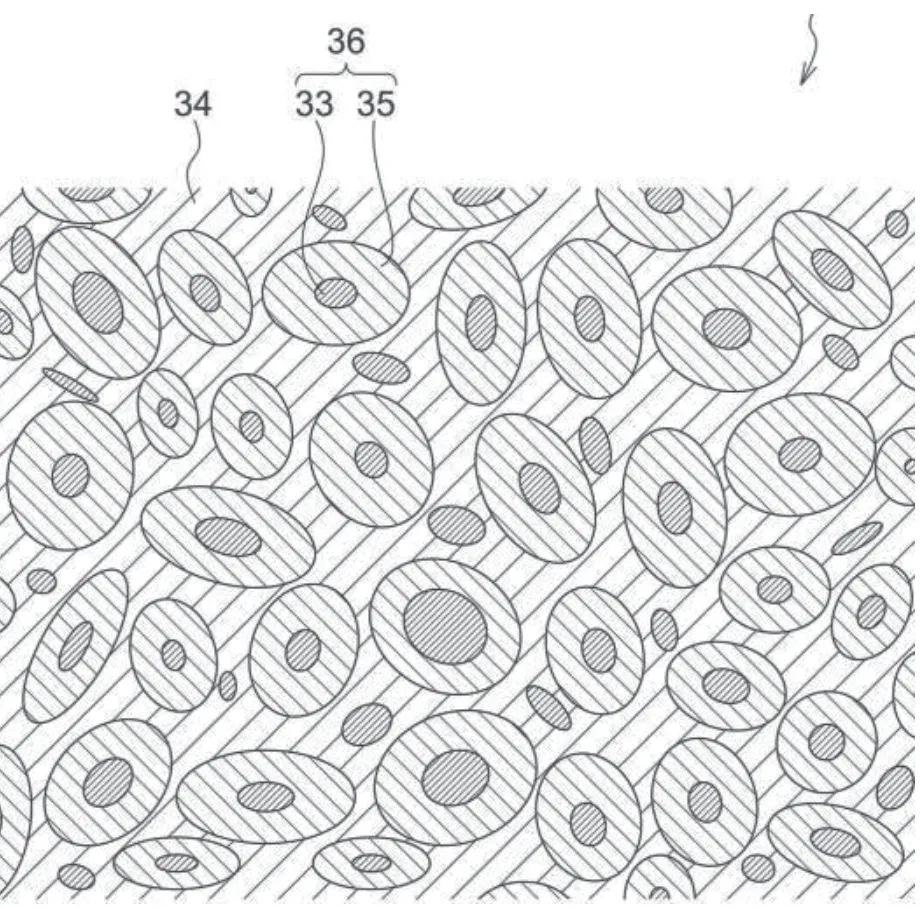

该碳氮化钛球珠的截面(见图2)在扫描电子显微镜中观察,由硬质相成分构成的硬质相33 和由结合成分构成的组合相34,以及硬质相33 的周围或附近与结合相混合的硬质相/结合相界面35。其特征在于,由硬质相33 和硬质相/结合界面35构成的粒子36 的平均直径在2.0μm 以下。

图2 碳氮化钛球珠在电子显微镜中的截面图

由于硬质相粒子微小而结合紧密,使得结合相缝隙更小,在硬质相的主要成分是碳氮化钛Ti(C,N)的情况下,即使结合相成分是钴Co,也能够有效抑制墨水对钴Co 的腐蚀。当硬质相成分的主要成分是碳氮化钛Ti(C,N)时,特别是当墨水的pH 在8 至10 的范围内时,很难发生电解腐蚀,从而可以防止球珠表面的粗糙化。

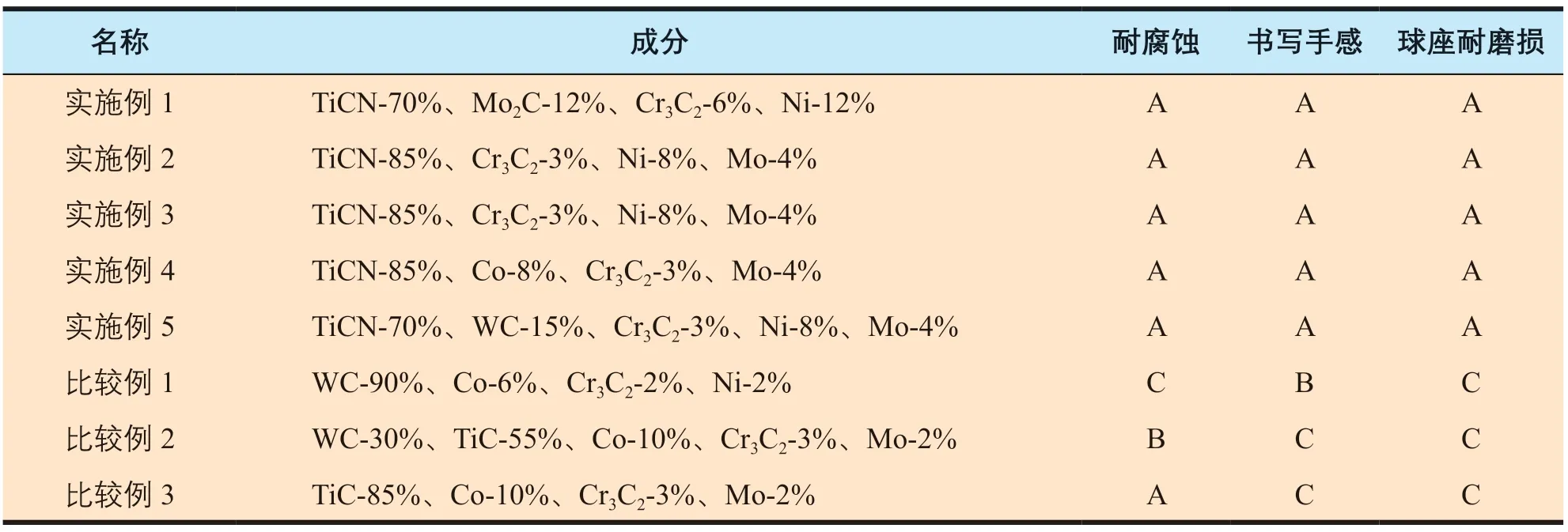

该专利通过制作5 种不同配方的碳氮化钛球珠,与现有的3 种碳化钨球珠和碳化钛球珠的比较,在耐腐蚀、书写手感和球座底部磨损等三方面,碳氮化钛球珠均明显优于碳化钨球珠和碳化钛球珠(见表1)。其中,以碳化钨WC 为主要成分不含钛化合物的比较例1,虽然硬质合金粒子尺寸在2μm 以下,但是腐蚀显著,书写手感及球座磨损的评价也随之下降;在钛化合物的含有率低,并且硬质合金粒子尺寸超过2μm 的比较例2 中,多少发生了腐蚀,且由于硬质合金粒子尺寸大,球珠的强度降低,书写手感及球座磨损的评价也下降了;根据钛化合物的差异超过2μm 的硬质合金粒子尺寸大的比较例3,没有产生腐蚀,但是球珠的强度降低,书写手感及球座磨损的评价也下降了。

三、结论

我国钛Ti 资源丰富,镍Ni 资源也有保障,但是钴Co 资源贫乏,同时作为战略物资,这些年来国际市场上钨W、钴Co 的价格持续上扬。因此,开发不含钴Co 或少含钨W、钴Co,且具有丰富资源、廉价的碳氮化钛Ti(C,N)金属陶瓷,具有重大的经济和战略意义。

对于圆珠笔用球珠来说,为了提高质量水平和产品档次,兼具硬质合金和陶瓷的特点、综合性能又更为优异的碳氮化钛球珠应该是努力发展的主要方向。

表1 实施例与比较例试验结果