浅析深井开采软岩巷道底鼓机理及防治措施

杨万龙

摘 要:近年来,随着煤矿巷道不断延伸,巷道围岩压力不断增大,底鼓现象日益增多,特别是在松软围岩中挖掘巷道时,底板维护量约占巷道整体维护量的2/3,严重影响矿井安全生产。现对底鼓形成机理、影响因素进行分析,针对不同巷道提出几条治理底鼓措施,为维护巷道的正常使用提供了一定的依据。

关键词:深井软岩巷道;底鼓;底板注浆;反底拱;联巷支护

1 前景概述

目前我国部分煤矿进入深部开采范围,深井软岩巷道底鼓问题成为困扰煤矿生产的一大难题,据统计,深井巷道底板维护量约占巷道整体维护量的2/3。巷道底鼓不仅会导致巷道断面缩小,妨碍行人、运输、通风,还会导致巷道支护失稳、破坏,严重影响矿井安全生产,巷道底鼓防治问题引起了国内外学者的广泛关注。

2 巷道底鼓类型及机理

根据巷道所处的地质条件、底板围岩性质及应力状态的差异,巷道底鼓类型大致分为四类:

2.1 挤压流动性底鼓

有些巷道直接底板为松软岩层,两帮及顶板岩性较稳定,强度远高于底板,在两帮岩柱的应力作用下,底板松软岩层会因挤压而流动到巷道内。

2.2 挠曲褶皱性底鼓

当底板为中等厚度的层状岩体时,,底板岩层在水平层理方向的压应力作用下,往往也会向底板临空方向鼓起,产生底鼓。

2.3 剪切错动性底鼓

当底板为厚层状岩体时,在巷道墙基处往往存在应力集中,当这个应力集中超过底板岩体强度时就会发生剪切变形,由此生成的楔块岩体在水平应力挤压下产生错动而导致底鼓。

2.4 遇水膨胀性底鼓

一般情况下岩石遇水强度会弱化,特别是岩层中含有蒙脱石、伊利石等,遇水后体积会迅速增大,从而引起膨胀性底鼓。

3 巷道底鼓影响因素

研究表明,引起巷道底鼓的因素很多,比如底板岩性、水理作用、围岩支护、时间效应、构造应力等。

3.1 围岩特性

围岩的特性(成分、结构类型和稳定程度等)对巷道底鼓起决定性作用。当底板为坚硬的砂岩时,一般处于稳定状态,底鼓量通常不明显;当底板为松软的岩层或处于断层破碎带区域时,由于岩体本身抗压强度降低、裂隙发育,极易发生底鼓。

3.2 水理作业

在巷道掘进或使用过程中,由于岩层本身含水及受生产用水影响,底板岩层会逐渐膨胀,导致围岩强度降低,塑性增大,最终导致底板向上隆起。

巷道浸水后围岩变化表现为3个方面:

(1)底板岩层中含有易膨胀性矿物,浸水后体积极易膨胀。

(2)岩层节理以及节理与裂隙间的摩擦力会较小,岩体结构变松软,岩体强度减弱。

(3)泥质胶结的岩层在浸水后容易破碎、泥化、崩解,甚至完全丧失强度。

3.3 支护作用

在巷道支护上,多数巷道采用锚网或刚性支架支护顶帮,对底板未采取有效支护,而各种支护要承受周边围岩的压力,为使其不被破坏,各种压力会向未进行支护的底板即弱面进行传递,破坏底板原有的应力平衡,以致底板向有空间的巷道内隆起,造成巷道底鼓。

3.4 时间效应

根据莫尔—库仑强度理论,岩体在正应力σ下的极限剪应力为:

3.5 构造应力

构造应力是由于地壳构造运动在岩体中引起的应力。根据实测垂直应力q统计资料分析,其几乎等于上覆巖层重量;最大水平主应力Q一般为垂直应力q的0.5~5.5倍(一般情况下为2倍)。

根据海姆静水压力假说,上覆岩层垂直应力为:

4 底鼓治理措施

近年来根据巷道的用途、服务年限、围岩赋存条件等,采用多种方式治理巷道底鼓,取得了较好的成效。

4.1 卧底+防水

该方式通常用于工作面两巷,由于此类巷道服务年限普遍较短,受采动影响频繁,底鼓速度通常较快,一般我们对底鼓地段采用卧底方式,可在较短时间内解决底鼓带来的影响,且不影响巷道的正常使用;同时在巷道内采用废旧皮带铺设临时水沟,将顶底板淋水、生产废水等引到巷道以外的水沟中,较少水理作用对底板的影响。

4.2 施工底板锚杆

当底板浅部岩层为层状分布且较完整时,可采用该方式。在巷道内易底鼓地段按800×800mm施工地锚(Φ22×2500mm的左旋金属锚杆),每根地锚使用2卷Z2850型锚固剂,抗拔力不低于7t,然后铺上一层厚约100mm的砂浆。

这样支护的工作原理主要有两个方面:一是将软弱底板岩层与其下部稳定岩层连接起来,阻止软弱岩层向上鼓起;二是把几个岩层连接成一个组合梁,其极限抗弯强度比各个单一岩层的抗弯强度的总和大。比如东三采区变电所,直接底为厚约0.5m的砂质泥岩,0.4m厚的炭质泥岩,3.8m厚的细砂岩,锚杆生根在砂岩中,采用该方式支护底板,经观测,3年内底鼓量约为40mm,而同一标高、相同岩性的东三采区下部车场则每年需卧底一次。

4.3 底板注浆+地坪

当巷道布置在破碎(煤)岩体中且服务年限较长时,可采用底板注浆的方式粘合破碎的(煤)岩体,提高岩层整体抗底鼓的能力。

由于底板岩层岩性及破碎程度不同,注浆参数(包括注浆孔深、孔布置、注浆压力等)也不同,当岩层与注浆材料粘结程度较低时,注浆只能取得部分效果;当注浆压力高于围岩强度时,则会产生新的裂隙;注浆压力过小、钻孔布置不合理时,注浆效果也会不理想。因此要根据实际情况合理选择注浆参数。

刘庄煤矿中央轨道石门8煤下部车场至联巷段,底板穿过8煤、7-2煤、7-1煤等煤层群中,岩性松软,现场采用底板注浆加地坪方式,有效的控制住巷道底鼓。

根据岩层特性及砂浆渗透半径,首先在巷道底板按1600×1600mm布置4路注浆锚杆,注浆锚杆长2000mm,然后在巷道两侧底脚处按与底板75°各布置1路,这样将巷道底板与巷道轮廓线外岩层连成一个整体,有利于提高底板抗底鼓能力。选用P.C32.5复合硅酸盐水泥,按照水灰比为0.7~1.0配置。考虑到围岩松散破碎,可能出现注浆时串浆堵孔问题,在注浆地段先施工约100mm厚地坪,然后采用纵向间隔注浆方法,即初次注浆间隔为3.2m(每隔2排注浆),然后进行复注。注浆顺序为由两侧至中间,先注底角,再注巷中,隔排注浆。

此种方式虽未完全防止底鼓发生,但大大降低了底鼓量,且操作简便,是比较常用的一种措施。

4.4 施工反底拱

对于主要开拓巷道,由于受矿井整体布局影响,常常需穿层施工,岩性变化大,同时巷道服务年限长,卧底、底板注浆等方式往往不能有效的控制底板变形,且频繁修复严重影响矿井运输、通风、行人,不利于矿井安全生产。

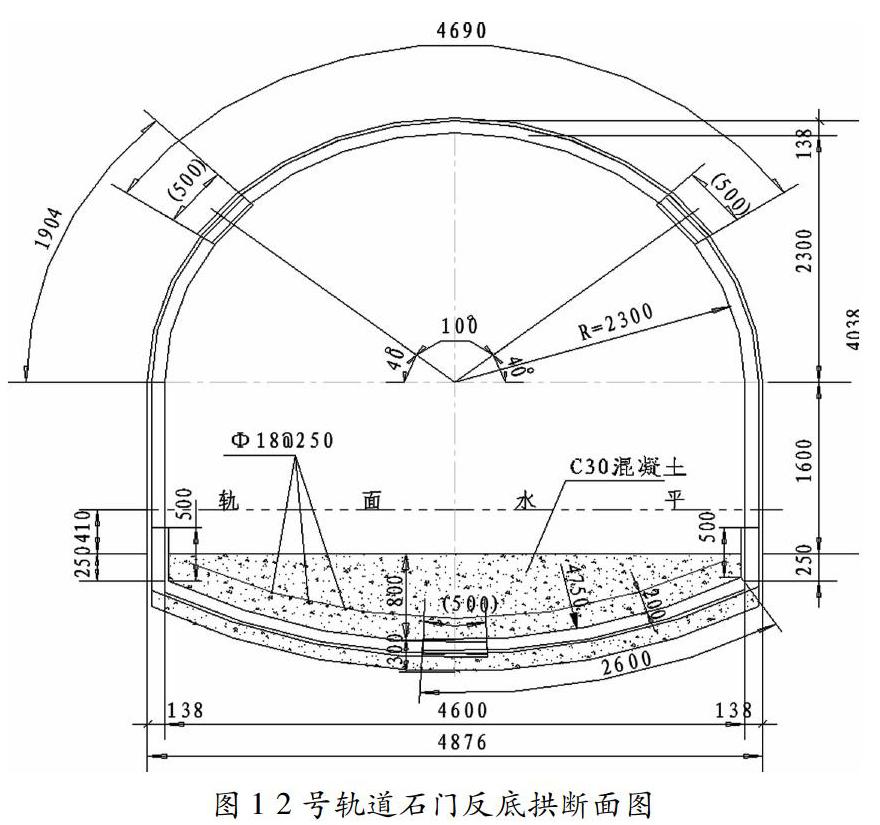

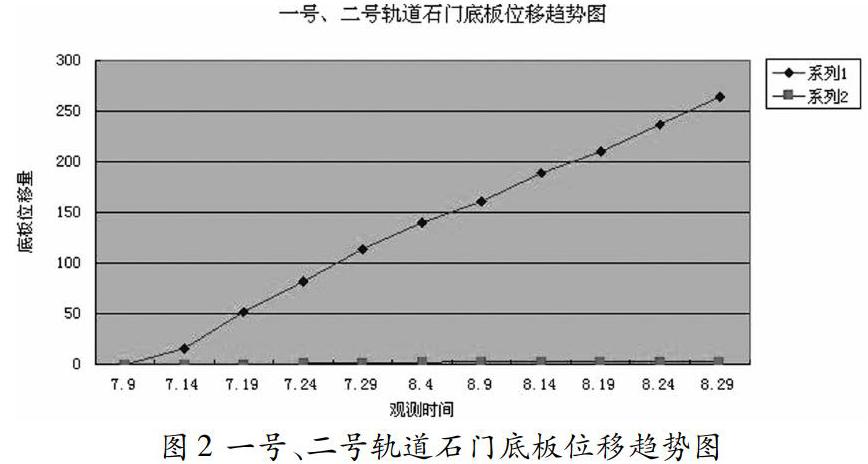

刘庄煤矿一号轨道石门、二号轨道石门均布置在16煤底板泥岩、砂质泥岩中,该岩层裂隙发育,本身抗压、抗剪强度较低,巷道频繁受采动影响,底鼓量大,平均每3个月需卧底一次。为消除底鼓对矿井生产带来的影响,经研究对2号轨道石门采用浇筑反底拱的方式,取得了良好的效果。

4.4.1 反底拱施工

反底拱梁采用两节36U型钢制作,两节底梁搭接不小于500mm,站腿与原36U型棚腿搭接不少于500mm,各采用3副36u型棚卡固定,间距450mm。施工反底拱时,首先按设计要求进行卧底(以5~8m为一个施工段),然后搭接底梁中部,再固定棚腿两侧,最后将螺丝拧紧上牢,搭接出现间隙时用铁楔楔紧。在拱梁间扎接钢筋,采用强度不低于C30的混凝土浇筑。浇筑时使用振动棒分层均匀振捣。保证混凝土填满棚后搭接处不留死角。

4.4.2 反底拱原理

采用“反底拱”施工后,其支架大大减少了巷道两帮的内移量,有效抵抗了底板所承受的水平力,并对巷道底板岩层的离层和断裂起到一定的控制作用,从而改善了围岩结构,提高了围岩强度,增加了围岩稳定性。同时将整个巷道支护形成一个整体的自然結构,其抗压能力显著增强,有效防止巷道因地压造成的底鼓现象发生,为确保巷道长时间安全使用创造了良好条件。

4.5 实际效果

通过观测,一号轨道石门在50天内的底板位移量约为260mm,位移速度为5.2mm/d,二号轨道石门采用反底拱浇筑后,50天内底板位移量约为4mm,几乎无明显位移。

4.6 联合支护

巷道底鼓的成因通常是几种变形力学的结合体,有时采用一种防治措施不能完全的防治底鼓,需采用联合支护的方式,,即将加固法与应力控制相结合,一方面提高围岩抵抗周边应力的能力,另一方面可将底板应力向周围转移。此法通常用于应力集中程度大、底鼓变形严重的情形。

5 结论

研究表明,底板岩性、水理作用、支护强度、时间效应、构造应力等是底鼓形成的主要因素,需针对巷道的用途,采用不同的防治措施,并对实际效果进行观测分析,极大减少底鼓对矿井生产的影响。

参考文献:

[1]沈明荣,陈健峰.岩体力学.同济大学出版社,2006.

[2]东兆星,吴士良.井巷工程.中国矿业大学出版社,2006.

[3]陈见行,黄继达,韩志婷.浅析巷道底鼓机理及其防治措施.科技信息,2010.