浸泡预处理对铜钼硫化矿浮选分离的影响机理

傅佳丽 李育彪 王洪铎 方 鑫

(武汉理工大学资源与环境工程学院,湖北武汉430070)

铜和钼由于具有优良特性被广泛应用[1,2]。黄铜矿(CuFeS2)和辉钼矿(MoS2)是铜和钼的主要赋存矿物[3,4],主要通过浮选工艺进行回收[5]。淡水通常被认为是理想的浮选分离媒介[6]。然而,浮选是一种消耗大量水的过程,且可用淡水仅占地球总水量的0.5%~0.8%[7]。随着淡水资源的日趋减少,越来越多的选矿厂选用含有高浓度电解质的地下水、回水和海水来替代淡水进行矿物浮选[8]。

浮选过程中,水的质量对矿物分离效果影响显著[9]。浮选过程通过加入大量的药剂来调节矿物表面性质[10,11],实现有用矿物与脉石矿物的分离[12]。然而,大量药剂的加入会导致环境污染[13,14],如:少量的氰化物排放到环境中即会造成严重的环境污染;黄药具有刺激性气味和较强的毒性,会抑制水域生物的生长。因此,探究一种绿色环保的方法,对提高矿物浮选分离效率具有重要现实意义。

研究表明,硫化矿物表面发生轻微氧化有利于增强其可浮性,促进矿物浮选,而过氧化会造成矿物表面亲水,导致可浮性降低[15]。杨松荣[16]在探究白乃庙铜矿浮选流程时发现,将堆存了2个月的硫化矿进行浮选,取得了较好的浮选分离效果,优于原矿直接浮选指标。此外,黄铜矿在水中的氧化程度要远高于在空气中的氧化程度[17]。但是很少有人研究矿物长时间浸泡在溶液中对浮选产生的影响。

本试验对黄铜矿和辉钼矿分别进行纯水、海水浸泡预处理,随后将浸泡后矿样进行无药剂浮选试验,结合矿物表面接触角及XPS测试结果分析,探究浸泡预处理对矿物浮选的影响机理。

1 试验原料

1.1 试样性质

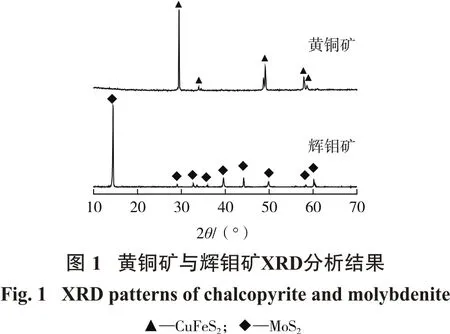

试验所用黄铜矿和辉钼矿样品分别取自澳大利亚和中国广西桂林某矿山。通过粉碎、研磨和湿筛获得粒度为38~75 μm的样品,用乙醇超声清洗将矿物表面细小颗粒去除。然后,将制备的矿样置于真空烘箱中干燥24 h,将干燥后的矿样密封于塑料管中,并储存在冰箱中以防止氧化。由图1所示黄铜矿和辉钼矿的XRD图可知,两种矿物纯度高且结晶良好,可用于纯矿物试验研究。

1.2 试验药剂

分析纯的氢氧化钠(NaOH)、氯化钠(NaCl)、氯化钾(KCl)、氯化钙(CaCl2)、氯化镁(MgCl2)、碳酸氢钠(NaHCO3)和硫酸镁(MgSO4)用于制备模拟海水,模拟海水中各离子浓度[18]如表1所示。此外,光谱纯的溴化钾(KBr)用于接触角测试。

2 试验方法

2.1 浸泡预处理

将0.25 g矿样(黄铜矿或辉钼矿)与25 mL纯水(或海水)配成浓度为1%的矿浆,并置于50 mL离心管中进行浸泡预处理,浸泡时间分别为0,7,14,21,28 d。

2.2 浮选试验

浮选试验在XFG-Ⅱ型机械搅拌浮选机中进行,将浸泡预处理后的矿浆倒入40 mL浮选槽中并以1 200 r/min的搅拌速度调节矿浆。用NaOH浓度为0.1 mol/L的溶液在6 min内将矿浆pH调节至10,然后在充气量为0.1 L/min条件下浮选10 min,所得泡沫精矿和尾矿放入LGJ-12冷冻干燥机中冻干,随后称重并计算回收率。

2.3 接触角测试

将冷冻干燥后的黄铜矿、辉钼矿粉末进行压片处理,通过微量进样器将0.25 μL超纯水垂直滴到置于载物台上的矿物表面。然后使用JC2000C型装置测量矿物表面与超纯水之间的接触角。取表面3个不同位置测量值的平均值作为最终值。

2.4 XPS测试

试验对浸泡前后矿样颗粒的表面化学含量及元素价态进行测定。XPS测试采用配有单色器的铝靶发射X-射线源的ESCALAB 250Xi仪器,以1.0 eV的步长获得XPS光谱,其中全谱范围为0~1 350 eV,通能为100 eV;高分辨率元素光谱的通能为30 eV。使用XPS Peak 4.1软件分析XPS光谱数据,并以C1s(284.8 eV)校准结合能。

3 试验结果与讨论

3.1 浮选试验

3.1.1 单矿物浮选

图2所示为pH=10时浸泡时间对黄铜矿、辉钼矿浮选回收率的影响。未浸泡黄铜矿在纯水和海水中的浮选回收率分别为84.8%和72.6%。随着浸泡时间的延长,黄铜矿浮选回收率逐渐下降,浸泡28 d时黄铜矿在纯水和海水中回收率分别下降至27.5%和8.9%,说明浸泡预处理对黄铜矿浮选有抑制作用,而且海水对黄铜矿的抑制作用更强,且在较短时间内(浸泡7 d)即可实现。辉钼矿在纯水浸泡条件下,随着浸泡时间的延长,浮选回收率逐渐降低,从84.7%(未浸泡)降至47.5%(浸泡28 d),表明辉钼矿浮选受到抑制。然而,海水浸泡条件下,随着浸泡时间的延长,辉钼矿浮选回收率逐渐增加,从60.1%(未浸泡)增加至87.7%(浸泡28 d),说明海水浸泡对辉钼矿的浮选起促进作用。

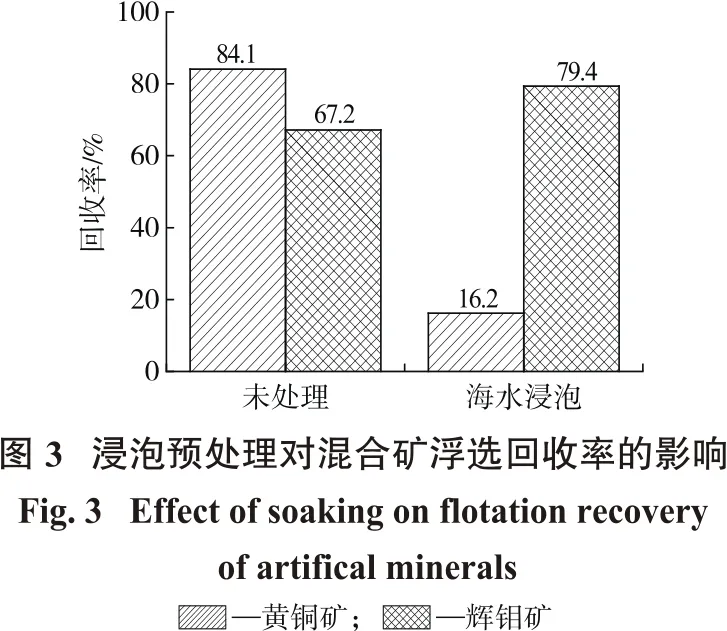

3.1.2 混合矿浮选

图3为浸泡预处理对铜钼混合矿浮选回收率的影响。未经任何处理时,黄铜矿和辉钼矿的回收率分别为84.1%和67.2%,不能进行有效分离。但经浸泡处理后,黄铜矿和辉钼矿的浮选回收率分别达到了16.2%和79.4%,说明浸泡使黄铜矿回收率降低,辉钼矿回收率升高。这与单矿物浸泡浮选试验所表现的变化趋势相同,表明浸泡预处理对分离铜钼硫化矿有较好的效果。

3.2 接触角分析

图4为浸泡时间对黄铜矿和辉钼矿表面接触角的影响。

从图4可以看出:随着浸泡时间的延长,黄铜矿接触角逐渐降低,其中,纯水浸泡条件下,黄铜矿接触角由74.0°(未浸泡)降低至57.0°(浸泡28 d),而在海水浸泡条件下从70.0°(未浸泡)降低至49.5°(浸泡28 d),表明黄铜矿表面疏水性随浸泡时间的延长而降低,且海水浸泡降低更显著,这可能是由于生成了亲水氧化物。辉钼矿在纯水浸泡条件下接触角从73.5°(未浸泡)降至62.0°(浸泡28 d),表明辉钼矿的表面疏水性下降,但在海水条件下,辉钼矿接触角随浸泡时间的延长从69.0°(未浸泡)增至80.5°(浸泡28 d),说明海水浸泡使辉钼矿表面疏水性提高,与浮选结果一致。

3.3 XPS分析

为探究浸泡预处理对黄铜矿、辉钼矿表面疏水性的影响机理,对浸泡处理前后2种矿物进行了XPS分析。

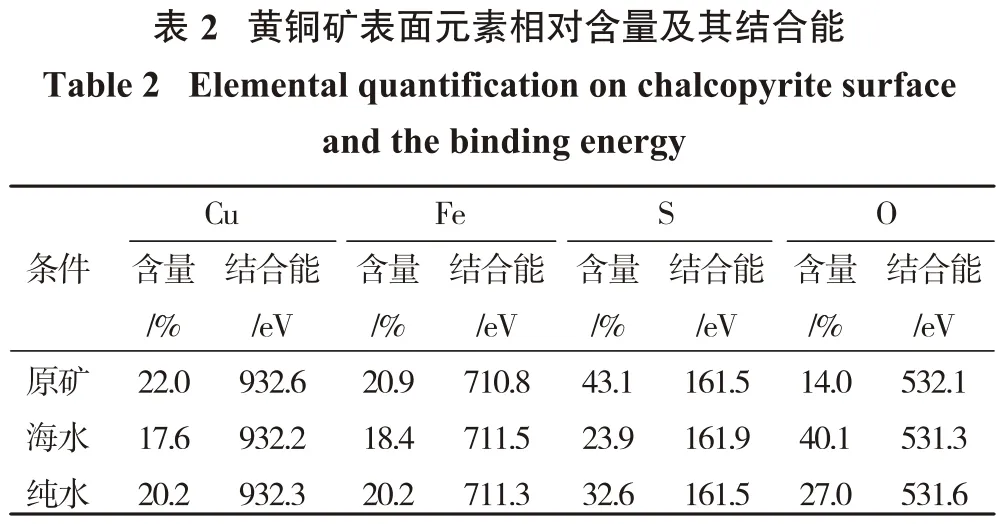

3.3.1 黄铜矿XPS分析

表2所示为黄铜矿浸泡前后表面元素的相对含量分析。黄铜矿在海水和纯水中分别浸泡28 d后,表面Cu、Fe、S的相对含量较原矿有不同程度的降低,其中海水浸泡条件降低更显著;而黄铜矿表面O的相对含量较原矿明显增加,由14.0%分别增加至40.1%和27.0%,说明黄铜矿经浸泡后表面明显氧化,且海水浸泡对黄铜矿的氧化作用更强,与上述浮选试验结果一致。

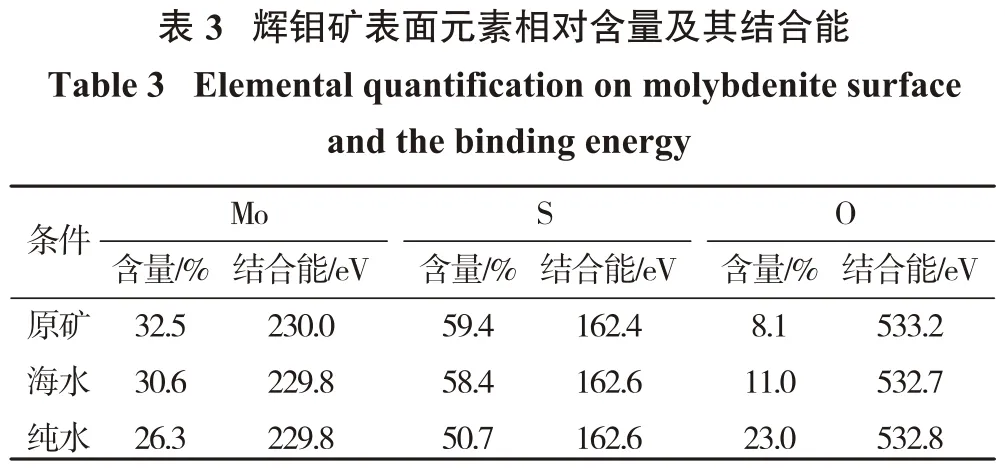

3.3.2 辉钼矿XPS分析

通过研究辉钼矿浸泡前后的XPS全谱以及相对含量(表3)可知:辉钼矿在海水、纯水中浸泡处理后,表面Mo3d、S2p的相对含量较原矿有不同程度的降低,且纯水条件下降低的更多;而纯水条件下,辉钼矿表面的O1s相对含量较原矿有较大程度的增加(14.9%),说明辉钼矿在纯水浸泡过程中发生了一定程度的氧化。在海水条件下,辉钼矿的O1s相对含量较原矿增加了2.9个百分点,表明辉钼矿表面轻微氧化,反而有利于其浮选回收率的提高。

4 结论

(1)黄铜矿经纯水、海水浸泡处理28 d后,浮选回收率分别从84.8%和72.6%下降至27.5%和8.9%,这是由于黄铜矿表面发生氧化,可浮性降低。

(2)辉钼矿在纯水浸泡条件下,回收率从84.7%降低至47.5%,是由于辉钼矿经纯水处理后表面氧化,降低了辉钼矿的可浮性。海水浸泡处理后,增强了辉钼矿表面疏水性,使辉钼矿浮选回收率从60.1%增加至87.7%。

(3)接触角和XPS测试分析结果表明:浸泡预处理使黄铜矿表面发生氧化,从而降低了黄铜矿的可浮性;辉钼矿经纯水处理后表面也发生氧化,疏水性降低,但经海水浸泡处理后辉钼矿表面疏水性增加。海水浸泡预处理有助于提高黄铜矿和辉钼矿的浮选分离效果。