电动车高压线束的设计制造

赵平堂,凌文丹, 李志攀,葛君超

(1.鹤壁汽车工程职业学院 汽车零部件及其功能材料研究中心;2.天海汽车电子集团汽车电器工程研究院,河南 鹤壁 458030)

在国家政策和环境污染的双重压力下,电动化已成为汽车技术的重要发展趋势之一。汽车线束是线缆、连接器及其附属零部件的总成,搭建成汽车电力和数据的网络。高压线束的主要功能是在有电压和所需的安装环境下安全传递电流。而电动汽车具有600V以上高压及300A以上大电流系统[1],对高压线束的线束下线剥头、压接方式、屏蔽、高压线束防护、高压连接器设计、橡胶件及固定卡扣等技术提出了新的挑战,我们课题组在这方面也做了大量研究工作,以提高高压线束的安全可靠性。

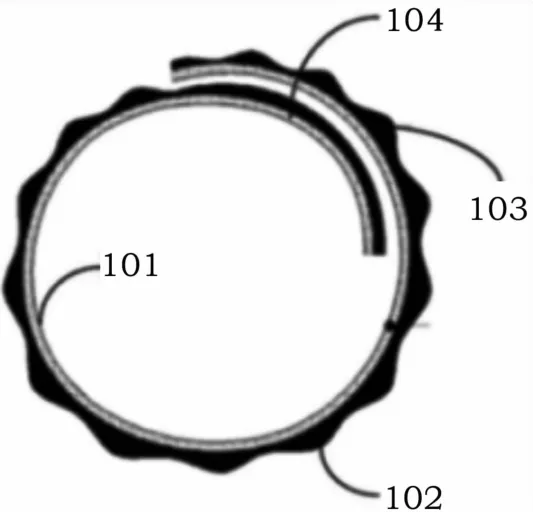

图1 同轴旋切装置

1 屏蔽电缆线的下线剥头

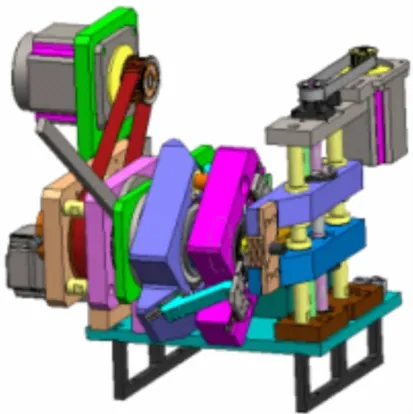

屏蔽电缆线下线剥头时屏蔽层需要均匀完整的剥掉,散开的屏蔽线单股公差要求不能超过1mm,不允许损坏内部绝缘层。崔炳艺等[2]开发了一种同轴旋切装置 (图1),采用线材和切断刀共用同一旋转轴心,线材静止刀具旋转的方法,并且刀具采用不少于两片沿X/Y两个方向对切的布置方式,减少切断过程中线材变形对同心的影响,解决了现有下线采用V形刀上下对切容易伤到内芯线的问题,可实现多层线缆切断加工,可保证0.03mm的线皮切入精度,实现加工时既能切断线缆外皮同时又不伤及内芯。

对于屏蔽层一般打散后剪切掉。唐志远等设计了一种自动的电缆屏蔽层打散装置[3]。根据电缆屏蔽层编织层的紧密程度,调节两个毛刷轮子电机转速,以达到打散不同紧密程度电缆屏蔽层的目的,能够降低工作难度、提高工作效率,市场上这种类型的屏蔽层打散装置(图2)相对较多,打散后仍需人工剪切屏蔽层。黄波则采用高压电缆屏蔽层处理专用刀[4],刀片的进退是通过设置在刀壳尾部的微型金属感应器控制的,通过微型金属感应器的进给、探测带动刀片前进,根据电缆屏蔽层的厚度适当调节刀片露出长度即可随意对屏蔽层切割,由于刀片露出的长度只有屏蔽层厚,所以无论怎么划都不会伤到电缆的主绝缘,这类设备就不需要人工剪切。

图2 电缆屏蔽层打散装置

2 高压线束的压接

汽车高压线束传输的额定电流较大,最高可达几百安,因此选用的电缆直径也相对较大,这对电缆与接插件端子的压接品质提出了较高的要求[5]。高压线束的压接方式是使其拉脱力和压接电阻符合标准要求,保证其安全性的关键工序。目前行业中主要采用四方压接 (图3)和六方压接 (图4)方式实现其拉脱力和压接电阻符合标准的要求。亦可通过类似铝芯蓄电池线的四方或六方双压接进一步提高其拉脱力、降低压接电阻[6]。

图3 四方压接剖面

图4 六方压接剖面

宋晓光等[6]则采用分段式压接 (图5),比整段式压接使高压线束具有更好的机械性能,采用围压、点压相结合的压接方法合理控制压接高度、长度,可确保汽车高压线束具有更好的机械和电气性能。同时业内也出现了不用压接的方式,而采用导体与高压端子尾部超声波焊接的方式来保证其机械和电气性能 (图6),这种方式不仅可以实现铜导体与铜端子的焊接,而且能实现铝导体与铜端子的焊接。我们则采用金属管和导体先3个环形凹槽压接后与铜接触头摩擦焊接的方式 (图7),既防止了铜铝接触导致的电偶腐蚀又提高了20%以上拉脱力[7]。把管套在剥开的屏蔽电缆的导体内芯上,对管和导体内芯进行压接,并对压接后的管和导体内芯端部切平;管和导体内芯端部切平后与铜接触头端的平面端进行摩擦焊接。

图5 分段式压接

图6 导体与端子超声波焊接线束

图7 导体与端子摩擦焊接

3 高压线束的屏蔽

高压系统在设计方面,考虑到电磁干扰的因素,整个高压系统均由屏蔽层全部包覆。插件处处理实现屏蔽连接。高压线束承载的电流大,电磁辐射较强,为了避免电磁辐射对周围电子设备产生强烈电磁干扰,影响其他电子设备正常运行,电磁屏蔽性能对高压线束至关重要。高压线束的屏蔽性能主要包括高压电缆自身的屏蔽、高压电缆与高压连接器结合处的屏蔽性能、高压连接器自身的屏蔽性能[1]。一般高压电缆的屏蔽方法是采用镀锡铜丝编制屏蔽网后再缠绕铝箔的方法,屏蔽可靠,但编制屏蔽网生产效率低。

我们研究的高压电缆的屏蔽则采用宽13~17mm、厚0.1~0.15mm紫铜箔、或镀锡紫铜箔、或青铜箔以30~50角度,相互之间叠压1.5~2.5mm缠绕而成[8],高压线的导体及内外绝缘层采用与普通高压线束一样的材料和尺寸,不仅可以实现100%屏蔽,提高了屏蔽效果,同时屏蔽层的制作效率提高50%以上,节省了铝箔层,压接时免去了专用设备对剥头屏蔽网的打撒工序。

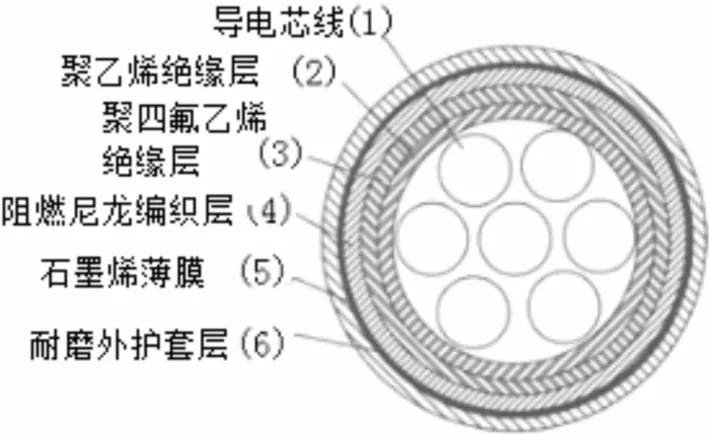

葛小可则设计了一种石墨烯电磁屏蔽高压电缆[9](图8),在石墨烯薄膜层设置若干轴向的石墨烯纤维束,采用石墨烯薄膜作为电磁屏蔽层,抗弯折能力好,在穿线弯折过程中,电磁屏蔽层不会断裂失效。

图8 石墨烯屏蔽高压电缆

高压电缆与高压连接器结合处的屏蔽一般采用的屏蔽环(图9),屏蔽环的尺寸依据高压线束的线径尺寸而变化并需要专用设备压接,屏蔽环尺寸的变化则需要开发不同的模具加工,模具的开发需要投入较高的资金,这都增加了高压线束的成本。我们采用宽13~17mm、厚0.1~0.15mm紫铜、镀锡紫铜、或青铜胶带在结合处缠绕代替屏蔽环[8](图10),减少了压接屏蔽环设备,节省了屏蔽环模具的开发投入。

图9 屏蔽环处理的高压线束

图10 铜胶带屏蔽处理的高压线束

高压连接器是高压线束的重要部件,高压连接器自身的屏蔽性能一般采用金属壳体设计。屏蔽型连接器结构复杂,需设计360°全方位屏蔽层 (图11)[10],可有效屏蔽电阻的干扰。各屏蔽层间多触点接触,降低接触电阻,增加屏蔽效果。

图11 一种屏蔽型高压连接器

张红娟等开发的一种高压屏蔽连接器组件[11],其特征在于所述的主锁结构和副锁结构之间设有多边形结构(图12)。多边形结构包括弧面和与弧面相接的平面。高压屏蔽连接器组件与用电器端屏蔽连续,采用屏蔽层上的凸起结构实现,保证了两者之间良好的屏蔽导通。通过屏蔽层上锯齿形结构及固定卡,实现屏蔽层与插座护套主体的一体性设计,增加了屏蔽层侧向的紧固力及轴向上的保持力,提升产品品质。

图12 高压连接器多边形屏蔽结构

图13 自卷式结构高压线束保护管

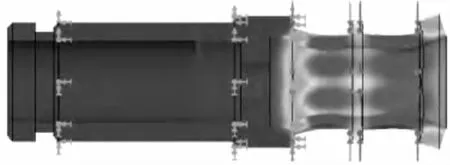

4 高压线束保护设计

布置在底盘部分的高压线束由于车辆会发生涉水、刮底盘等情况,在布置设计高压线束的时候考虑防水、防泥沙飞溅、防刮伤等[12],为了保护高压电缆,一般的做法是在高压电缆外层包裹一层保护管。传统的保护管主要分为两种,一种是PVC塑料管,另外一种是具有防腐功能的镀锌钢管或铝管。最近高耀军等[13]开发了一种自卷式结构高压线束保护管 (图13)。采用耐割材料与聚酯单丝编织而成的基层101,与基层粘连的硅树脂波纹涂层102,第1开口部103与所述第2开口部104形成重叠。波纹涂层的外表面呈波纹状,具有的波峰与波谷结构用于承受撞击力,具有良好的耐冲击力,防撞击能力达到75J,护套不破裂,导线铜芯不损伤。耐磨等级>50万次,阻抗>10GΩ,击穿电压DC>10kV,AC>10kV。

5 高压线束橡胶件及固定卡扣设计

高压线橡胶件要考虑强度问题,采用橡胶与塑料组合件 (图14),对钣金固定匹配、抗拉伸强度都要有保证。高压线束一般较粗,弯曲应力相对很大,高压连接器体积较大,在橡胶圈设计上体积会大很多,同时固定强度要求也会很高,结构方面相对较复杂,材料选择方面要求更高。同时,高压线束由于强度大,选择推拉式螺柱固定卡扣,便于装配维修。线束固定保护件之间的距离不得大于300mm[12]。

为解决出现线束固定压紧力过大或松旷现象,易出现线束磨损问题,魏驷昌等设计的一种快速安装式高压线束固定装置[14],该装置利用卡线槽卡住波纹管的波谷位置,有效杜绝了高压线束窜动的情况。通过锁止块与固定支架上的安装孔将底座与固定支架锁紧连接,利用扣盖上的锁舌及底座上的锁止槽实现对高压线束的快速固定,提高了线束固定的可靠性及装配施工效率。

针对高压线束过孔密封件无法可靠地约束车身过孔处的高压线束,影响车身的NVH (Noise、Vibration、Harshness)性能问题,陆焦等[15]设计的高压线束过孔密封件中,设有与基座连接的过线管,且过线管靠近基座的一端设有弯曲形状的导向段,利用该导向段可以承受高压线束较大的弯折应力,从而减小弯折应力对基座与车身过孔之间密封状态的影响,能够可靠地对高压线束进行约束,改善车身的NVH性能。

图14 高压线橡胶与塑料组合件

6 其它设计

高压线束作为高压电气系统的关键零组件,为电动汽车运行的安全提供保证,但由于高压线束在工作时会发热,从而可能出现因高压线束温度过高造成起火的危险,造成高压线束在使用中的安全隐患。针对这个安全隐患,刘帝平设计了一种温度可监测的高压线束[16]。该高压线束在屏蔽层和外绝缘层之间设一热敏电阻,通过热敏电阻的阻值变化监测高压线束温度的变化,并对高压线束持续高温采取措施,从而消除高压线束因高温起火引起的安全隐患。

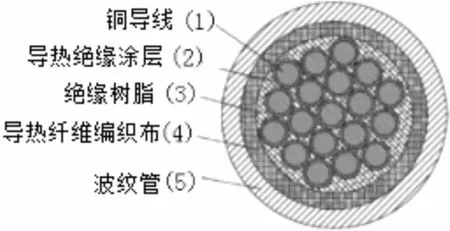

图15 易散热的高压线束截面图

葛小可则针对该问题设计了一种易散热的汽车高压线束[17],采用导热绝缘涂料层起到导热和绝缘作用,并同时使用导热纤维编织物层增加强度,最外层采用波纹管增加抗磨损能力 (图15)。因为导热绝缘涂料层具有导热和绝缘两种特性,在绝缘的同时,可以把铜导线通电时产生热量向外传导,导热纤维编织布也具备导热性,波纹管是金属波纹管,波纹管上设有散热孔,使得汽车高压线束能够快速散热。导热纤维编织布还起到增加高压线束抗弯折疲劳强度的作用。

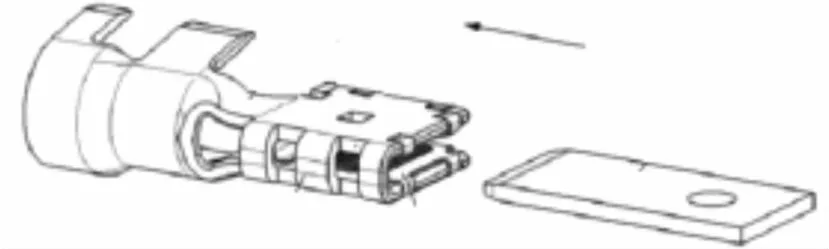

高压连接器是高压线束的安全部件,组件多且复杂 (图16),而高压大电流接触结构是高压连接器的核心,目前高压大电流连接器接触结构通常采用机加工的圆柱型线性接触结构来降低接触电阻,圆柱型接触电流分布均匀可以防止局部过热,但这类圆柱型线性接触结构加工成本高。最近行业中开始研究采用模具加工的矩形高压连接器[18](图17),以降低高压线束中高压连接器的成本。但笔者认为研究高压片型接触连接器应注意解决好片型接触端子电流的边缘效应问题 (片型接触部位的边缘电流会成倍增加),防止边缘电流过大导致局部过热问题的出现。

图16 一种高压连接器爆炸图

图17 矩形高压连接器

7 结论

总之,由于电动车的高压和大电流,在高压线束的设计和制造中,无论是高压线束的下线剥头、压接方式、屏蔽、高压线束防护、橡胶件及固定卡扣设计制造,还是其它新技术的设计,在实现其大电流传输的同时,都要以充分考虑其安全性和屏蔽性为目的。