煤液化油渣离心高固物料干燥方案优化研究论证

张源(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

1 概况

世界首套煤液化装置建成投产,生产出合格油品,为神华产业的重要意义取得了突破性进展。该技术是将一部分煤通过加氢转化为高附加值油品,部分未转化煤和转化程度不高的煤作为副产品高附加值油渣。油渣的产量约占煤液化原料投煤的30%,年产油渣70万吨。油渣是一种高灰、高硫和高热值的物质,由无机物和有机物两部分组成,无机物占20%左右,有机物占80%左右。无机物包括煤中矿物质和外加助剂,有机物包括重质油和沥青以及未转化的煤,有机物中50%为沥青,物性复杂,国家定性为固体危废。

随着装置长周期运行,油渣堆放和处理成本高成为公司大难题,直接影响公司运行成本和未来发展。针对高附加值油渣,经过几年的科研技术攻关和技术试验,开发油渣萃取综合利用工艺,生产高附加值沥青,也使得产品从简单化向多元化的方向发展。解决了油渣处理难度大和成本高等问题,为今后煤液化油渣高附加值利用找到了一条可行的出路,并具有显著的环境和经济效益。

2 煤液化沥青应用前景

(1)煤液化的沥青氢碳比高、硫含量低,与石油沥青接近,与煤焦油沥青相比,煤液化沥青高温融变性好,硫含量低,是碳素行业理想的原料.

(2)煤液化沥青软化点高、焦化值高,煤液化沥青一般软化点为150-170℃,比常规的中温沥青、石油沥青软化点要高,结焦值能达到60%,作为高档碳素的高温粘结和浸渍具有明显的优势。

(3)煤液化的沥青性状更加接近煤焦油沥青,其低QI(低喹啉不溶物含量,即低游离炭含量)性质是煤焦油沥青所不具备的,也可以说是一种性能更加优异的类似煤焦油的沥青。低QI沥青更易生成中间相沥青,是制备高端炭材料,体现出煤液化沥青优越性。

3 工艺原理及过程

依照煤液化油渣溶剂萃取特性,能被溶剂萃取部分称为沥青相,不能被溶剂萃取部分称为固相[1]。选择煤焦油洗油作为萃取剂,使油渣中的沥青与溶剂混合相溶,利用在不同温度和压力下,相互溶解度的不同,在高速旋转分离,得到高固含量和低固含量的物料,低固体含量的物料在采用固液分离,得到灰分含量不同溶液,溶液经过蒸馏,将溶液中的溶剂拔出,生产出合格煤液化沥青,沥青分三个等级,分别为初级沥青、中级沥青、高级沥青。高固含量物料,经过加压加热闪蒸,将溶液中的溶剂拔出生产出萃余固体燃料。

4 离心高固含物料分离对比分析

离心高固物料处理是生产工艺的重点和难点之一,该工艺包采用机械干燥方式进行处理。即滚筒和桨叶随水平轴转动,内部采用导热油加热,圆筒壁和桨叶壁为传热面,对介质进行干燥。为充分脱出油渣萃余物中的洗油,机械干燥需在真空下进行操作。结合研究院干燥机运行过程存在泄漏的问题,为实现本质安全,降低安全风险,开展了干燥技术调研和试验研究,论证技术路线可行性。

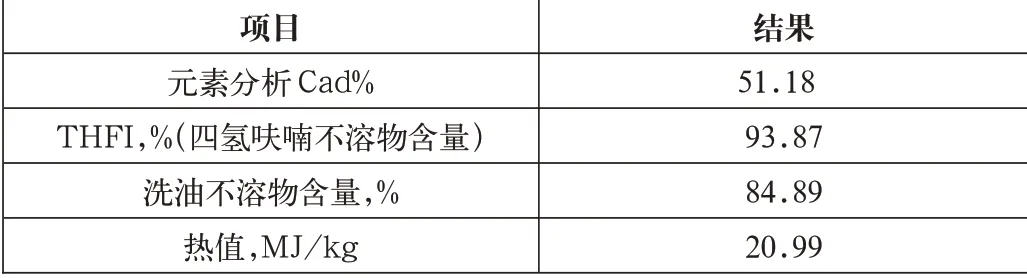

表4-1 离心高固含物料干燥的性质

4.1 离心高固物料分离对比

4.1.1 机械干燥

滚筒干燥和桨叶干燥是机械干燥的一部分,两种干燥均采用导热油加热转鼓,转鼓在旋转过程与物料充分接触,在一定真空下,高固含量物料达到一定温度,物料中的溶剂洗油闪蒸,生产出萃余固体燃料。

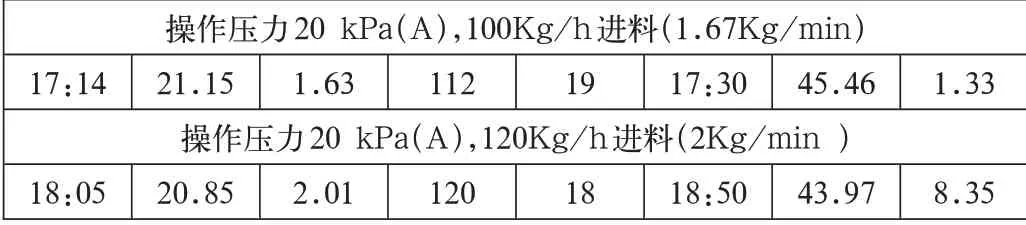

表4-2 桨叶干燥试验情况

images/BZ_185_1273_215_2298_436.png

实验结果表明:操作压力30 kPa(A),按100Kg/h进料,干料含油量10.68%>5%,不能满足工艺要求。 操作压力20 kPa(A),按100Kg/h进料,干料含油量1.33%<5%,能够满足工艺要求。操作压力20 kPa(A),按120Kg/h 进料,干料含油量8.35%>5%,不能满足工艺要求。 按原设计桨叶干燥机干燥面积80m2计算,根据实验结果,采用桨叶干燥机需要13台。

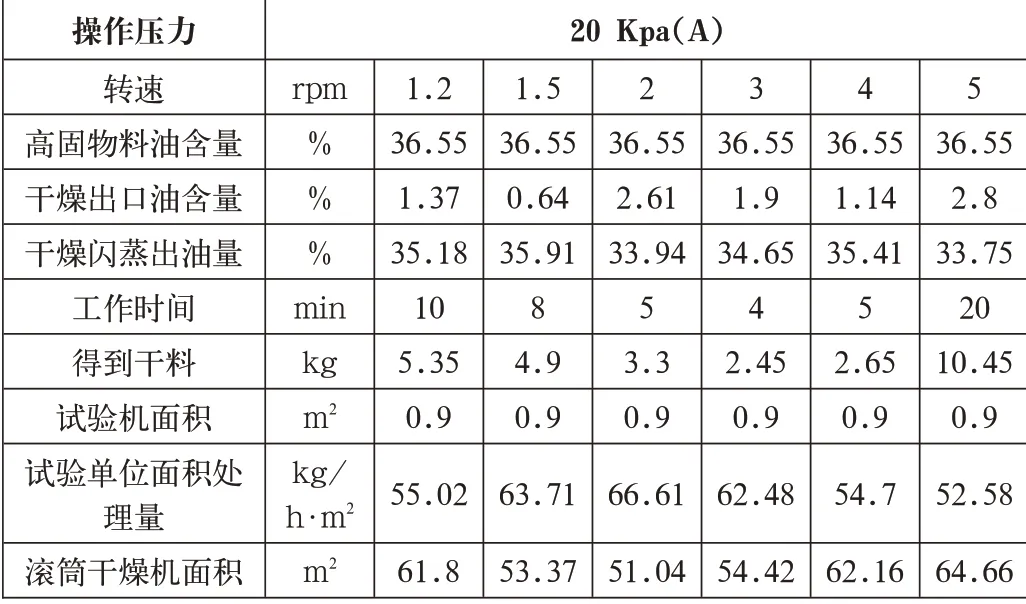

表4-3 滚筒干燥试验情况

实验结果表明:操作压力30 kPa(A),转速1.2rpm 工况下,干燥后油含量大于10%,不能满足工艺要求。操作压力20 Kpa(A),干燥后油含量小于5%,满足工艺要求。不同转速下核算出的滚筒干燥机面积,目前国内滚筒干燥机单台可以制造最大面积为31m2,根据实验结果,滚筒干燥机需要16.5台。

4.1.2 喷雾干燥

喷雾干燥利用雾化器将溶液、乳浊液、悬浮液或膏状料液分裂成细雾状液滴,在其下落过程中,通过介质自身溶剂闪蒸,瞬间将原料中溶剂去除而成为粉末状或颗粒状的产品。

喷雾干燥喷嘴选用非常关键之一,喷雾干燥有压力喷雾喷嘴、离心喷雾喷嘴、气流式喷雾喷嘴。压力喷雾主要利用介质自身压力实现雾化;离心喷嘴依靠喷嘴中高速旋转的圆盘实现雾化[2];气流式喷嘴利用一定压力的气体介质实现雾化。

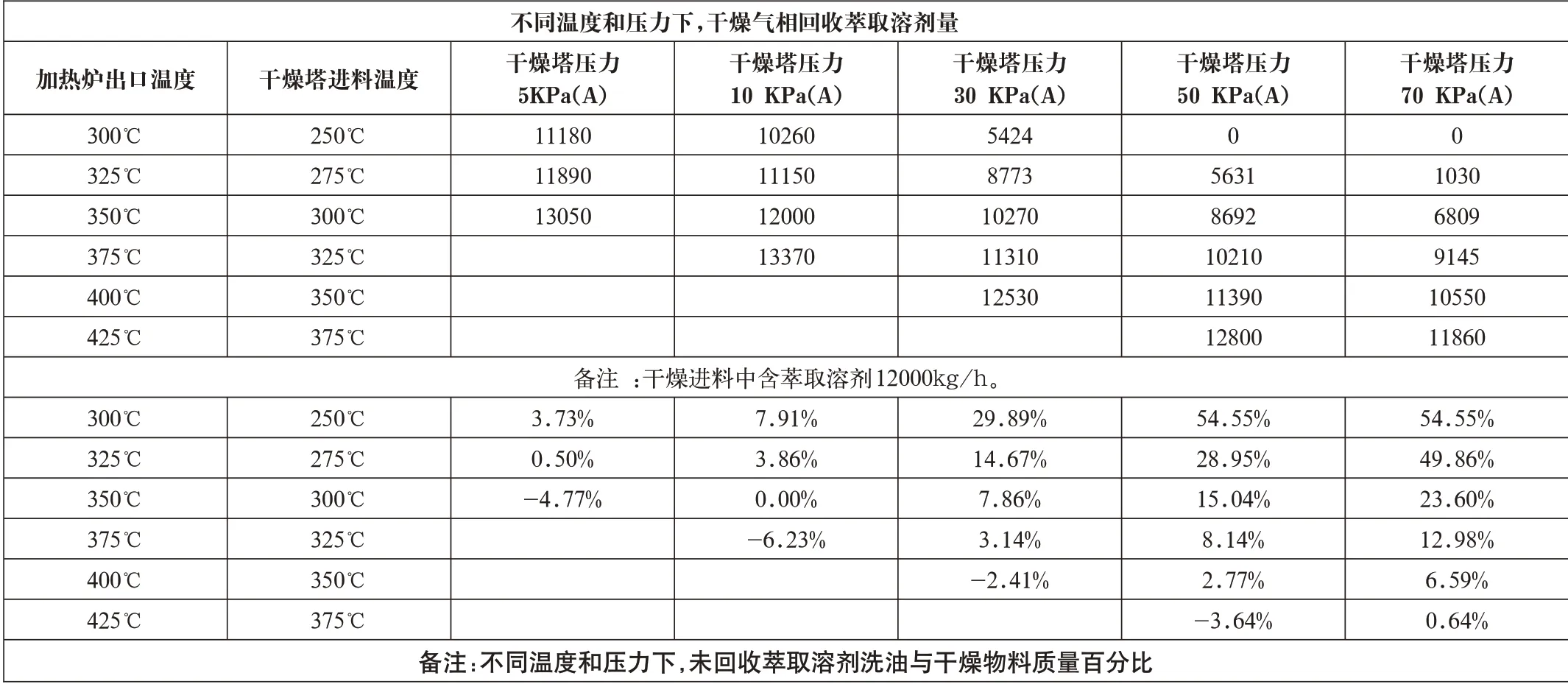

离心高固含量物料中萃取溶剂洗油含量较高,煤焦油洗油馏程在240-300℃之间。为彻底地回收萃取溶剂洗油,在一定压力和不同高温下,使洗油完全气化。下列是对洗油模拟数据。(见表4-4)

由于物料特殊性,热值较高,利用介质自身显热提供热量供溶萃取剂洗油完全气化,不在单独增设热气流干燥,预防不凝汽对真空度的影响,影响萃取溶剂回收率。通过同温不同压力和同压不同温度进行模拟,结果表明温度和压力与溶剂回收对应关系列表表明,压力与温度成正比关系,压力与萃取溶剂成反比关系。上表中有负号,是因为洗油基本上彻底回收,部分沥青也会蒸发进入洗油,说明干燥的回收溶剂量大于实际物料中的萃取溶剂洗油量。

表4-4 萃取溶剂回收与压力关系

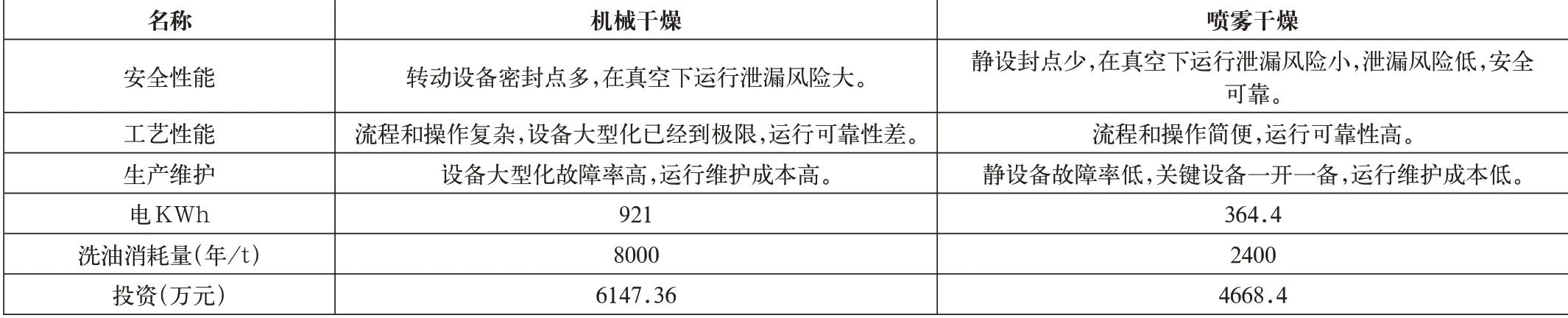

表4-5 干燥方案综合对比

4.2 离心高固含物料分离方式对比

根据离心高固含物料的性质和处理规模,从工艺的可靠性、可操作性、能耗、投资、洗油损耗等几方面进行比较。(见表4-5)

从上述对比可以看出,喷雾干燥从生产维护、工艺性能、安全性均比机械干燥可靠安全,能耗和投资方面具有显著的经济效益。

5 离心高固含物料综合结论

(1)齐鲁石化催化剂厂采用了高温喷雾干燥塔对催化剂进行干燥,催化剂进料为高含固、高硬度的流体,经加热后得到催化剂固体颗粒。两者物料有极大相似性。

(2)中国石油与中国石油大学(北京)联合开发的重油梯级分离耦合油渣萃余物喷雾造粒技术(SELEX—Asp)解决了脱油沥青的利用问题,可以将沥青直接喷雾造粒为沥青粉,用以制备沥青水浆作燃料[3]。沥青的喷雾造粒技术的物料与离心高固含物料极大相似性。

(3)硝基乳化炸药和石蜡脱油的应用的喷雾干燥处理的物料性质与离心高固含物料极大相似性。

(4)喷雾干燥过程非常迅速(5-40s),可直接将介质干燥成粉末,适宜于连续化大规模生产。

(5)机械干燥为水平轴转动,空气容易泄露,存在本质不安全,喷雾塔采用加热管式炉加热,非常容易改变操作条件,方便调整运行,降低安全和结焦风险。

综合上述:从实验数据、模拟数据、可靠性、安全性、维护性、工艺性想比,喷雾干燥技术路线相比机械干燥可靠安全,能耗和投资方面具有显著的经济效益。因此离心高固含物料优先选用喷雾干燥技术路线。并考虑离心高固含物料特殊性,喷嘴内表面需要特殊硬化处理。