机床切削液的理化性能与评价方法概述

供稿|赵宗红,谭善锋,崔晓琳 / ZHAO Zong-hong, TAN Shan-feng, CUI Xiao-lin

内容导读

为了恰当地评价切削液的理化性能,结合实际的机加工切削液使用经验,对切削液的理化性能和评价方法进行了研究。文章从切削液的作用机理出发,介绍了切削液的主要作用与分类,分析了油基切削液和水基切削液的理化性能及评价方法,对实际机加工中切削液的选择、使用维护以及切削液的研究、生产制造有重要指导意义。

切削加工的种类很多,加工对象和加工工具的材质、性质、形状等也各不相同,与之相适应的切削液也种类繁多,各具特色。如何科学地、恰当地评价切削液是一个不可回避的重要问题。另外从切削液的研究、生产制造角度来看,也需要对切削液进行不断的改进、创新。从这两个方面来看,都需要解决好切削液的性能评价的问题。而切削液的理化性能是与切削工艺有关的主要性能,对切削液的使用和维护有着重要的意义。

切削液概述

机床切削液历史悠久,是伴随着工业发展而产生的。人们注意到金属切削加工中刀具对金属材料的直接切削要耗费大量能量且产生大量的热,导致加工不稳定,而各类形式的切削液明显改善了金属加工性能和质量。一般来说,金属的机械加工分为去除和成形加工两种。去除加工是从毛坯上去除多余材料得到所需尺寸和形状的工艺方法,同时去除加工会产生切屑;而成形加工是通过使工件产生塑性变形得到所需尺寸和形状的工艺方法,如锻压、轧制等,此过程中一般不产生切削。在这两类加工中,所使用的工艺油(液),统称为金属加工油(液),也习惯性地根据用途简称为切削液。本文主要论述去除加工中使用的切削液。

切削液的作用机理

在金属加工过程中使用切削液主要目的有: (1)延长刀具(或砂轮)的使用寿命;(2)降低工件表面粗糙度和提高工件精度;(3)把切屑和灰末从切削区域冲走;(4)降低切削力和提高切削效率。因此,性能良好的切削液必须具有润滑、冷却、清洗和防锈等作用。

(1) 润滑:通过加入切削液,工件与刀具的表面接触以后,切削液黏附在金属表面上形成润滑膜,这种润滑膜可以减小刀具-切屑、刀具-工件界面的摩擦,减轻黏结和抑制切屑瘤,从而降低工件表面粗糙度,提高刀具耐用度,延长刀具的使用寿命,减少机床换刀时间,提高生产效率。所以润滑作用的好坏直接关系到刀具的使用寿命和工件的表面粗糙度及加工精度。

(2) 冷却:切削加工过程中所消耗的功95%~97%都转变成切削热。切削液通过热传导、对流、蒸发将已产生的切削热从切削区带走并降低其温度,从而减少工件的热变形,提高刀具的耐用度和产品的加工精度。

(3) 清洗:毛坯表面黏附的铁粉、油污等,以及切削过程中产生的各种形状的切屑,会严重的影响加工效果,因此切削液应对切屑、铁粉、油污等有良好的分离和沉降作用。切削液循环系统中,在切削液回流到冷却槽后能迅速使切屑等沉降于容器的底部,油污等物悬浮于液面上,以保证切削液反复使用后仍能保持清洁,保证加工质量和延长使用 周期。

(4) 防锈:切削液防锈性能的好坏对于很多行业特别是一些沿海潮湿地区来说,是一项十分重要的指标。

切削液的作用机理比较复杂,润滑、冷却、清洗、防锈4个作用不是孤立的,它们既对立又统一,而且各类切削液的作用,均有它的侧重性和针对性,所以对切削液的评定要根据实际使用需求 进行。

切削液的分类

根据国家标准GB/T7631.5—1989“润滑剂和有关产品的分类:M组(金属加工)”,切削液分为油基切削液和水基切削液。油基切削液基本成分是基础油(矿物油或合成油),主要用于首先要求润滑性的加工工艺,基本可归纳为4类:纯矿物油、减摩、非活性极压、活性极压切削油。水基切削液是将原液用水稀释后使用的切削液,适用于首先要求冷却性的加工工艺,主要分为乳化、微乳化、合成切削液。

切削液的理化性能与评价

油基切削液

(1) 外观

切削油的外观包括色度、透明度、均匀性等。油品的颜色,可以反映其精制程度和稳定性。但不同油源和类属的原油所生产的基础油其颜色和透明度可能不相同,而在基础油中使用添加剂后,颜色也会发生变化,颜色作为判断油品精制程度高低的指标已失去意义。因此,大多数的润滑油已无颜色(或色度)的指标。

对于使用中或储运过程中的油品,通过比较其外观的变化,可大致地估量其氧化、变质和受污染的情况。如颜色变深,则表明油品已受污染或者氧化变质,如颜色变成乳浊,则油品中有水或气泡的存在。

外观颜色的测定:润滑油的颜色,除直接观察(即目测)外,在实验室中的测定方法我国采用GB/T 6540—86石油产品颜色测定法(与ASTM D1500—1982石油产品颜色的测定法等效)和SH/T 1068—92石油产品色度测定法。

(2) 黏度

黏度是润滑油的重要技术指标,也是绝大数润滑油划分牌号的依据,黏度是选择基础油的首要标准。黏度的度量方法分为绝对黏度和相对黏度两大类。绝对黏度分为动力黏度、运动黏度两种;相对黏度有恩氏黏度、赛氏黏度和雷氏黏度等几种表示方法。切削油的运动黏度一般为3×10-6~60×10-6m2/s (40 ℃) ,比一般齿轮油、液压油之类的润滑油的黏度低,润滑油的黏度为22×10-6~680×10-6m2/s (40 ℃)。

黏度是影响油基切削液的润滑性和渗透性的重要因素。在流体润滑的情况下,黏度越高在摩擦面形成的膜越厚,减小摩擦的效果越显著,润滑性越好。相反,黏度越低,渗入刀具-切屑、刀具-工件之间越容易,尤其磨削时容易洗净砂轮气孔内的切屑、磨粒,防止砂轮堵塞,其渗透性、清洁性越好。

(3) 腐蚀性实验

铜板腐蚀是判定切削油中有没有含硫极压剂和添加剂的活性大小的方法。此项目也是划分切削油类别的一个重要指标。实验的方法一般按照GB/T 5096—1985“石油产品铜片腐蚀实验法”,腐蚀活性的大小用级数表示,1~2级为低活性或非活性,3~4级为高活性。级数越大,腐蚀活性越强。

(4) 氧化安定性

切削油在一定的外界条件下抵抗氧化作用的能力主要取决于化学组成,也与使用条件如温度、氧压、接触金属、接触面积大小、氧化时间长短等因素有关。氧化速度受温度的影响最大,温度每升高约8~10 ℃,氧化速度提高一倍。为提高油品的氧化安定性,调制时可加入抗氧化添加剂。

评价各类油基切削液氧化安定性的实验各有不同,通常是在一定温度并有金属催化剂存在的条件下,向其中通入氧,经过强烈氧化后,测定油品的质量变化,包括氧化后的酸值、黏度、沉淀物等。氧化后酸值大、黏度增长率大、沉淀物多,则表明切削油的氧化安定性差,使用寿命不长。

水基切削液

(1) pH值

pH值是表示水基切削液酸碱度的指标,是防锈性、腐蚀性等使用管理方面的重要检查项目,一般为8~10。若pH值过低,对钢、铸铁和铜的防锈性能会下降;pH值过高,对铝件易产生腐蚀,pH值达到10.5以上,对操作者皮肤会产生较强的刺激性。

(2) 抗泡性

水基切削液的泡沫问题经常会产生麻烦。例如,泡沫多占据大量的空间,使切削液溢出;泡沫中存在着大量的空气使切削液导热能力下降,使抽液泵产生“空吸”等。因此,抗泡性是使用管理上的重要检查项目。

评价的方法是:将样本溶液倒入100 mL的量筒中,使液面在70 mL处,盖好塞子,上下摇动 1 min(以1/3 m为摇动的距离,100~120 次/min的摇动频率)然后静置10 min,观察液面残留泡沫体积,应小于或等于2 mL。

(3) 乳化安定性

由于乳化切削液原液中的表面活性剂含量有一定限度,当加水稀释时,会因为水质,使乳化状态不安定,产生分离现象。乳化液在使用的过程中,会受到切屑、水分、杂质等的污染,也可能引起分层、析皂、析油。如果切削液更换周期延长,随着水分的蒸发与补给,加入的水中微量无机物会积聚下来,进一步使乳化安定性、防锈性等状态恶化,以致引起乳化液腐败。

乳化安定性实验主要用来判定乳化型切削液的乳化安定程度。评价的基本方法是:将乳化液配成浓度(体积分数)5%,取50 mL乳化液于滴定管中,15~33 ℃下放置24 h,观察皂或油层析出的体积,其中液面上层黄白色脂状物为析皂,棕黄色透明油状物为析油。析皂或析油的体积分数X用公式(1)表示:

式中,V为析皂或油层的体积,mL。

析皂体积分数X<0.5%判断为合格;X≥0.5%或析油,均判为不合格。

(4) 腐蚀性

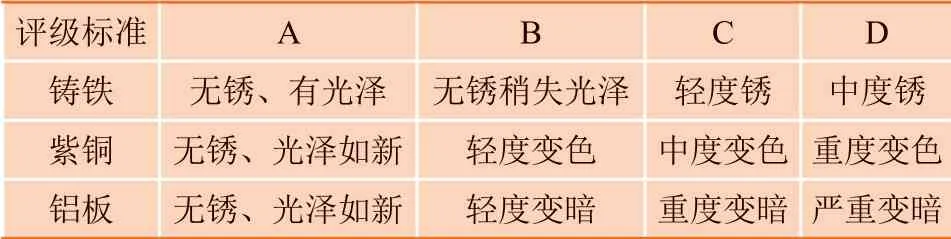

腐蚀性是判断水基切削液对工件、机床、夹具、切削液箱、切削液循环系统等金属材料腐蚀程度的依据。实验方法是:使用材料铸铁、紫铜、铝板为样片,打磨洗净后,放入实验液中浸泡,加玻璃罩,(55±2) ℃恒温箱中,铸铁24 h,紫铜与铝板 8 h,取出样片做评级,标准如表1。铸铁A级合格,紫铜与铝板A、B级均合格。

表1 腐蚀性能评价评级标准

(5) 防锈性

通常情况下,机加工结束后工件不做其他处理直接暴露在空气中,在有氧环境及温湿度较大时,容易生锈,因此水基切削液的腐蚀实验不能取代防锈实验,尤其是铸铁、铜类必须进行防锈实验。

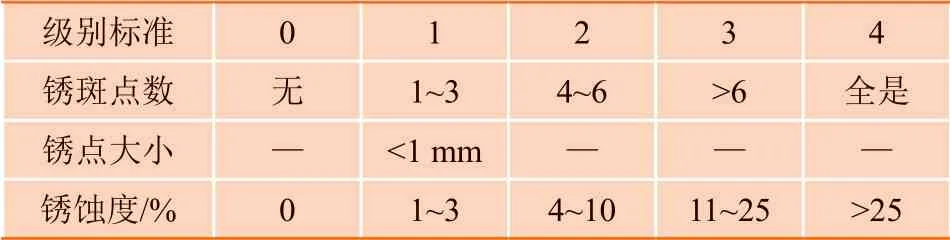

评价防锈性能的方法有单片防锈实验、叠片防锈实验和铁屑滤纸法。铁屑滤纸法较前两种更适应于固定材料的实态检测,主要的方法为:取6 g无锈铸铁屑(经干切削加工的灰口铸铁屑,5~18目)用120#溶剂汽油洗2次,并用热风吹干均匀铺在有35 mm× 35 mm方格滤纸上的表面皿上,取2 mL实验液洒在铁屑上,室温2 h后,用自来水冲掉滤纸上的铁屑,用热风吹干,检测滤纸上的锈斑,评定标准如表2。

表2 铁屑滤纸法锈斑程度评定标准

(6) 油水可分离性

实际机加工生产中,切削液中混入润滑油或液压油是经常出现的问题,如果这些油品混入易使切削液变质,严重时会引起凝固化倾向,生成胶状物使过滤器堵塞。因此,希望切削液油水分离性较好,使混入的油品迅速分离,通过撇油装置除去,以维持切削液的良好状态。

油基和水基切削液的共同点

对于各种类型的切削液都需关注的性能,比热容、热导率、表面张力、渗透性、对材料的接触适应性以及废液的可处理性等,这些性能的评价方法,大部分尚无标准,详细的评价方法需参考国外相近实验标准。

切削液本身的物理化学性质,一般情况下在实验室可以充分评价,但由于切削液的劣化和腐败等问题对水基和油基切削液来说,很大程度上受现场使用条件的影响,通常需要根据现场加工的实际情况来确定实验方法。

美国实验标准一般推荐的检测项目是密度、黏度、闪点和燃点、酸碱度、润滑添加剂含量、稳定性(原液和稀释液)、泡沫实验、润滑性实验(针-V行块实验、四球实验、环-块实验、钟摆式实验)等。日本对切削液的理化性能检测实验标准参照JISK2241“切削液性状实验”进行,对水基切削液有表面张力、乳化安定性、不挥发成分、pH值、含氯量、总硫含量、起泡实验、耐腐蚀性等8项;对油基切削液有闪点、倾点、运动黏度、脂肪油含量、氯含量、总硫含量、铜板腐蚀、耐负荷能力等8项。

我国的切削液标准还在完善中。现有的四个标准是JB/T7453—1994“微乳化切削液”、SH/T0365—1992“乳化油”、SH/T0364—1992“硫化切削油”、GB/T6144—1985“合成切削油”,其中“硫化切削油”和“乳化油”已经废止。目前主要应用的标准是JB/T7453—1994。

机床切削液的选用基本规则

切削液的理化性能决定切削液在机床上的使用效果,不同的切削液使用效果存在差异,对工件的影响也不相同。机床切削液的选用主要从工艺要求、成本、安全性能方面综合评价。

◆ 工艺要求

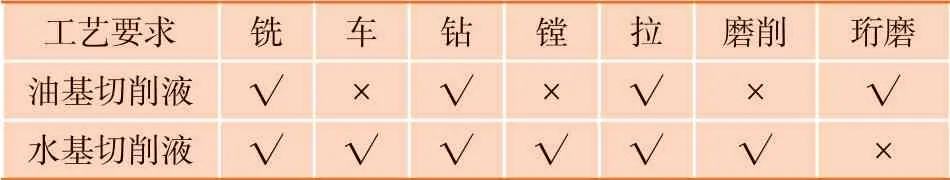

如上所述,切削液起润滑、冷却、清洗、防锈等作用,但在某项具体的工艺要求中,要同时保证各方面的性能,却很难实现。所以在选用时要有所侧重。一般来说,可以参照表3来对切削液的选用进行基本的选择,在实际工作中应结合具体工艺需求来分析比较,常常要通过对比某几种切削液实验数据和数理统计的方法来确定。

表3 根据工艺要求选用切削液参考标准

◆ 成本压力

成本是所有生产性企业非常关注的问题。水基切削液的价格及维护成本一般为油基型切削液的20%~30%,但需要说明的是,并不是所有的工艺都能使用水基切削液;在机械加工型生产企业里,机床维护、刀具和工艺器具成本往往占有很大一部分,而切削液的类型会直接影响到机床维护成本和刀具成本。因此在选择切削液时,各企业需要根据自身实际情况综合考虑。如果切削液的选择不合适,会使后期的刀具成本大大增加,以及对加工工件的尺寸精度、表面要求造成不可预测的影响。

◆ 安全性能

为了降低使用风险,应优先考虑使用环保、低毒型产品。现在市面上的切削液,其中有些成分对长时间直接接触人员的身体和器官是有危害的,例如可导致各类皮炎以及呼吸器官受损等。所以,在正式投产使用前,应要求供货方提供认证的产品 SDS(产品安全数据单),按照其说明的有害成分及预防措施,制定岗位操作指导,有效避免可能出现的安全风险及人员伤害。

结束语

本文介绍了切削液的简单分类与作用机理,详细说明了油基切削液与水基切削液的理化性能与评价的方法。针对切削液在理化性能方面的特点,结合日常的机加工生产经验,给出了切削液理化性能方面的实际判定标准,对机加工用切削液的开发与使用维护有重要意义。