核电厂反渗透脱盐率下降预防措施

张 祥,卢 盖

(海南核电有限公司,海南 昌江 570133)

反渗透是水处理当中重要的设备,正常反渗透运行三年,脱盐率≥95%(平均值),但该核电厂反渗透运行1年之后反渗透脱盐率就持续下降,由于反渗透脱盐率下降造成该厂阴床、阳床、混床的失效速率显著增加,离子去除率低,制水量少,增加再生剂成本,增加人力成本,提高运行成本。为了保证反渗透具有较好的脱盐率,必须找到相应的预防措施来保证反渗透具有较好的脱盐率。

1 反渗透及工艺流程介绍

1.1 反渗透

除盐水生产系统是处理来自淡水厂生水系统的水,利用以过滤器、反渗透、离子交换的水处理技术,通过反渗透一级脱盐,除去水中盐类等物质,再通过离子交换进行深度除盐。系统配置2套反渗透装置(简称RO),设计出力为2×100 m/h,采取一级二段14:7设计,每根压力容器内装有6支美国陶氏公司BW30-400FR型抗污染复合膜元件,两套装置共使用252支反渗透膜元件。设备初始投运时间为2014年10月10日。

1.2 工艺流程

为了保证反渗透的使用寿命,进入反渗透前的水需要经过严格的预处理,其预处理工艺流程为:厂区水厂→双滤料过滤器→反渗透保安过滤器→反渗透高压泵→反渗透装置。

厂区水厂的主要处理方式为絮凝沉淀、细沙过滤及用二氧化氯消毒,反渗透装置在保安过滤器前添加还原剂和阻垢剂。保安过滤器主要是截留双滤料过滤器出水中剩余的杂质和破碎滤料,防止大于5 μm的杂质进入高压泵和反渗透膜。

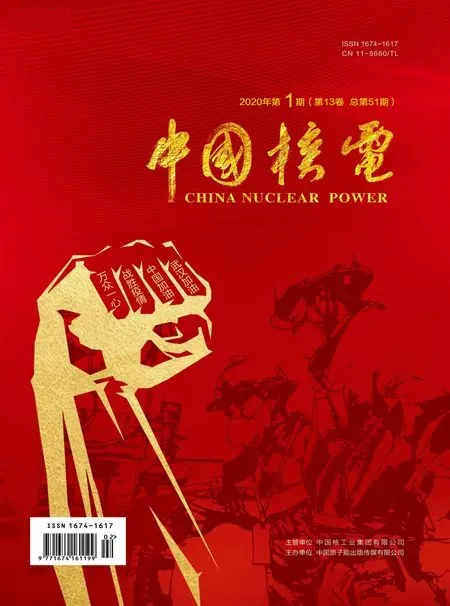

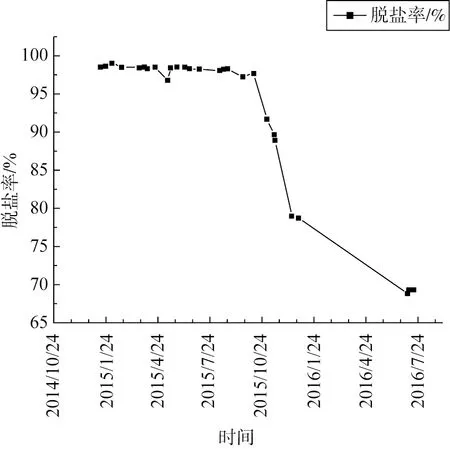

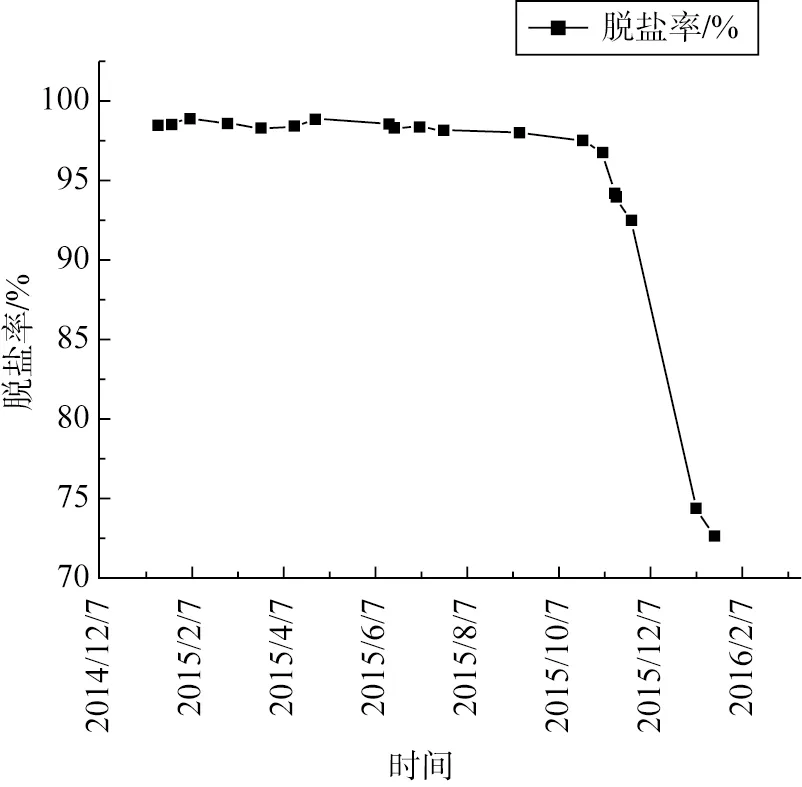

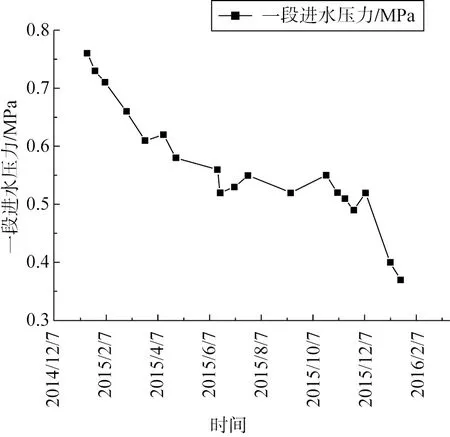

2 反渗透脱盐率及进水压力下降

2014年10月,反渗透装置初始投运,1号反渗透平均脱盐率为98.4%、一段进水压力为0.74 MPa,2号反渗透平均脱盐率为98.6%,一段进水压力为0.75 MPa,根据“RO正常运行数据跟踪记录(每周一次)”,随着反渗透的运行,系统脱盐率和一段进水压力逐渐降低,反渗清洗之后下降较明显。1/2反渗透系统脱盐率和进水压力趋势如图1~图4所示。

图1 1号反渗透脱盐率

图2 2号反渗透脱盐率

图3 1号反渗透压力

图4 2号反渗透压力

通过以上趋势可以看出:

1)2015年7月至10月,1号反渗透脱盐率由98.3%降至97.7%(10月11日数据);2号反渗透脱盐率由98.4%降至97.5%(10月23日数据)。RO膜清洗后脱盐率均有所下降,并持续下降,截至2016年1月,已降至70%~80%。详见图1、图2。

2)2015年11月3日~17日,通过外委单位对该电厂的YA反渗透进行了在线杀菌和清洗。1号反渗透清洗前脱盐率为91.7%(11月3日数据),清洗后脱盐率为89.7%(11月16日数据);2号反渗透清洗脱盐率为96.8%(11月5日数据),清洗后脱盐率为92.5%(11月24日数据)。

3)反渗透脱盐率下降的同时系统进水压力也下降。详见图3、图4。

3 反渗透膜元件评估

本次反渗透脱盐率下降的原因不明确,在反渗透清洗之后,脱盐率下降严重。为了查找根本原因,将1号反渗透一段第一支膜元件送检,送检分析的项目有称重、外观检测、膜的解剖实验、膜片的染色实验、膜片的SEM光谱分析。分析结果如下。

3.1 外观检测

型号为DOW BW30FR-400。送样检测膜型号为DOW BW30FR-400,膜编号为F8663702,重量约为15 kg,外观无明显损坏,密封圈完整,外观无损坏现象,可以说明脱盐率下降的主要原因不是胶体和有机物污染。

3.2 膜的解剖实验

根据肉眼观察,浓水格网没有冲出,膜片表面和浓水格网上布满污染物,且污染物头衔可见,膜片上没有发现鼓起的小泡,基本可以排除膜片受到背压引起的脱盐层的剥离。但是仔细观察会在膜片上发现浅浅的细微颗粒,形似细沙,说明保安过滤器有泄露(见图5)。

图5 膜的解剖实验

3.3 膜片的染色实验

食品染色剂乙基罗丹明B作为实验染料,它的分子量在507道尔顿。通常对膜片的脱盐层来说可以完全阻挡此溶液,故完好的膜片在染色后是不会上色的。但是如果膜片表层的脱盐层被划伤或者降解,在膜片的损伤部位,染料就会渗入,从而使膜片着色。故以此来判断膜片的好坏。SEM光谱发现膜片降解,可以得出反渗透脱盐率下降的主要原因是膜片损坏。

左边为正常膜片,右边是送检来的膜片(见图6)。

图6 膜片的染色实验

3.4 膜片的SEM光谱分析

通过观察发现膜片降解的严重。膜片的脱盐率损伤严重,猜测通常是由一些化学方式引起的膜片降解,诸如氧化,浓度过高的酸碱运行等。

另外,通过SEM电镜实验中可以看到膜片表面有严重的划痕(见图7),这些密集的划痕也是导致水量过大,脱盐率严重衰退的原因,而引起划痕的原因通常为一些细微颗粒物,比如沙粒等一些的颗粒物在高压力的运行下,对膜片的划伤。

图7 膜片的SEM光谱分析

4 反渗透脱盐率下降的原因

通过反渗透元件评估可以看出,反渗透脱盐率下降的主要原因是的膜片受到损坏,损坏的原因可能有机械损伤、膜氧化等,以下是所查找的具体原因。

4.1 膜遭到损坏

反渗透装置化学清洗之前进行膜污堵类型检查,发现反渗透一段膜元件的进水端存在大量的铁屑、砂砾和保安过滤器滤芯的碎屑等,拆开保安过滤器进行检查确认滤芯机械受损严重,且滤芯出现脱落、折损的问题(见图8),失去过滤功能。机械杂质进入反渗透,在高压运行情况下会造成膜片的磨损、变薄甚至穿透,导致膜元件发生不可恢复的机械损伤。

图8 保安过滤器滤芯脱落

4.2 反渗透进水余氯含量较高

淡水厂出水通过管网送至除盐水制水系统(以下简称YA)时,二氧化氯值虽然有所下降,但若淡水厂出水二氧化氯值变高,YA进水也会随之变高。淡水厂出水二氧化氯控制值为0.1~0.8 mg/L,统计2015年度淡水厂二氧化氯每日人工取样分析结果,平均值为0.11 mg/L,最大值为0.39 mg/L。由此可知,淡水厂投加二氧化氯的量基本稳定,但存在冲击式投加的时候,也不能排除短时间超过0.39 mg/L的情况。般控制RO进水余氯<0.1 mg/L,期望值<0.05 mg/L。如发生RO还原剂不能成功投加或加药量不够的情况,反渗透仍旧持续运行,那么含有余氯的进水将对反渗透膜产生氧化作用,出现明显的脱盐率下降的现象。当膜与浓度超过1.0 mg/L的余氯接触200 h后,膜体会发生不可修复的降解[1]。

4.3 还原剂投加量不合适

经过理论计算,1.34 mg的NaHSO3还原剂可以脱除1.0 mg的余氯;在工程实践中,每脱除1.0 mg的余氯需要加入3.0 mg的NaHSO3。单台还原剂加药泵的冲程是9.5 L/h,加药频率为100%,目前还原剂配制成质量分数为30%的溶液,按单套反渗透膜进水流量133 t/h计,还原剂的投加量能达到21.4 mg/L,完全满足去除余氯的要求。但还原剂投加量过高,会增加后置除盐床除盐压力,因此还原剂投加量可以在此基础上适当下调[1]。

在加药控制方面,运行人员主要参考反渗透装置入口在线氧化还原电位差(ORP)数据调节还原剂加药量,易导致加药量出现偏差,出现偏差的主要原因是ORP与余氯并非线性关系;另一方面,无法对实际加药流量进行实时监控,当发生加药泵空转或加药管线堵塞的情况时,运行人员往往无法及时察觉并做出调整。没有较好地控制加药量,导致氧化还原电位没有控制到合适的范围内,从图10可以看出,最高的氧化还原电位达到500 mV,而最低的在100 mV以下。

图10 氧化还原电位

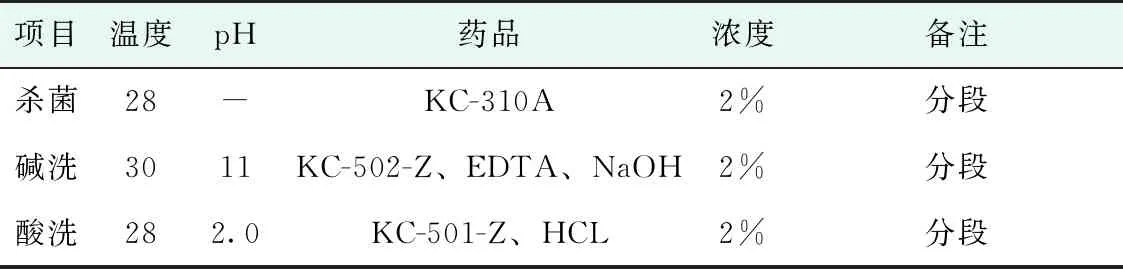

4.4 厂家清洗不当

在厂家清洗总结报告中记录清洗用酸液、碱液的浓度为2%。但在《陶氏技术手册(2008版)》(陶氏即为反渗透膜生产厂家)中提供的膜元件一般清洗液配比中,盐酸浓度为0.1%~0.2%,氢氧化钠浓度为0.1%。清洗厂家清洗用酸、碱浓度较高。2015年11月反渗透膜清洗厂家清洗液使用情况如表1所示。

表1 反渗透膜清洗厂家清洗液使用情况

另外,反渗透膜清洗过程的操作步骤、杀菌剂及酸碱洗液的配制、加药量及浸泡时间等信息及参数没有得到详细记录,厂家清洗报告中也没有提供。因此现今已无法确认清洗方案是否适用于本厂反渗透膜实际情况[2]。

5 已采取的应对措施

5.1 更换保安过滤器

YA反渗透装置新装反渗透膜后,由于保安过滤器滤芯设计存在缺陷,滤芯与配水板之间的密封失效,发生窜水现象,保安过滤器无法有效过滤水中5 μm以上杂质,导致水中腐蚀产物进入RO膜,在高压水力冲刷作用下损伤RO膜,在反渗透膜受机械微观损伤下,导致反渗透膜透水率增加,进水压力呈下降趋势。滤芯进行换型,将原140支小流量滤芯更换为7支的大流量滤芯,其滤芯采用整块压板压实的固定约束方式,滤芯与配水板的密封可靠,不易失效。大流量折叠滤芯具有较高可靠性,目前成熟应用于多个行业[3]。

在拆解反渗透膜检查中也证实,反渗透一段膜元件的进水端存在大量的铁屑、砂砾和保安过滤器滤芯的碎屑等,而运行三个月的新膜壳内就存在许多锈渣、絮状异物等杂物也进一步证明了进水没有经过保安过滤器滤芯进行过滤而直接旁路进入反渗透膜元件,机械杂质在高压水流的携带下,造成膜片的磨损、变薄甚至穿透,导致膜元件发生不可恢复的机械损伤,致使反渗透膜更换新膜后运行以来,进水压力持续性下降。

5.2 控制进水中余氯

前反渗透运行时氧化还原电位ORP值控制在200 mV以下,从2016年9月份开始,运行人员将1#RO入口ORP值降至150 mV以下;化学人员不定期取样测量结果,RO进水余氯值<0.02 mg/L。

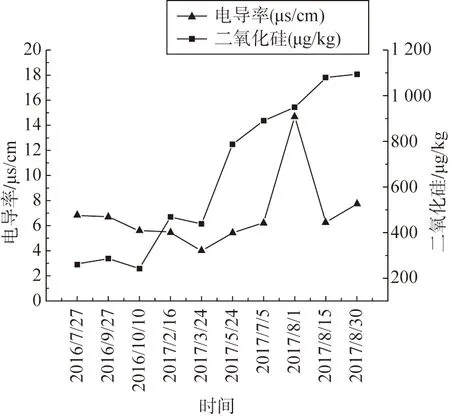

6 新反渗透水质跟踪情况

由于旧反渗透脱盐率下降严重,2016年7月26日更换了新的反渗透,对新的反渗透跟踪的项目有:脱盐率、反渗透出水电导率、反渗透出水二氧化硅。新的反渗透更换之后脱盐率稳定在98%以上,见图11。

反渗透入口二氧化硅含量20 000 μg/kg左右,反渗透入口二氧化硅含量稳定,但出口二氧化硅含量逐步上涨,硅去除率逐步下降。从图12可以看出反渗透出口电导率基本保持不变,但反渗透对二氧化硅的去除率逐渐降低,可能反渗透膜性能逐渐降低。

图12 新装反渗透出水电导率及二氧化硅

7 结论

1)通过图11、图12可以看出更换保安过滤器及控制进水中的余氯以后,新装反渗透脱盐率稳定在98%以上,但对二氧化硅的去除率逐渐降低,可能反渗透膜性能逐渐降低。

2)目前还原剂加药点至高压泵只有5 m,还原剂与氧化性产物不能充分反应,为了控制反渗透被氧化的可能,将延长还原剂加药点至高压泵的距离为10 m。

3)目前反渗透前余氯表测量下线为0.5 ppm,而反渗透入口余氯要求小于0.1 ppm,一般期望值小于0.05 ppm,为了保证余氯测量的准确性,将更换余氯表为测量范围0~2 ppm,准确度1%,分辨率0.001 ppm。