CRTS Ⅲ型板式无砟轨道自密实混凝土层间离缝原因分析及预防措施

中铁四局集团安徽中铁工程材料科技公司,安徽 合肥 230000

0 引言

CRTS Ⅲ型板式无砟轨道是我国铁路自主创新的,按照“双块式受力,I 型板制造,Ⅱ型板施工”的理念设计和施工,以自密实混凝土替代水泥乳化沥青砂浆施工板下填充层为其关键技术,其轨道板与自密实混凝土连接主要依靠门型钢筋和混凝土界面的黏结性能形成一个较为牢固的复合板结构,承受着钢轨传递的纵、横向力。

目前CRTS Ⅲ型板式无砟轨道在运营过程中出现了轨道板与自密实混凝土填充层间离缝和边角裂纹的问题,本文主要从自密实混凝土收缩、轨道板翘曲变形等方面并结合成绵乐客专、成灌线、京沈客专和郑徐客专等高速铁路施工、养护工艺进行分析研究。

1 常见CRTS Ⅲ型板式无砟轨道自密实混凝土层间离缝原因

1.1 自密实混凝土收缩产生裂纹离缝隙

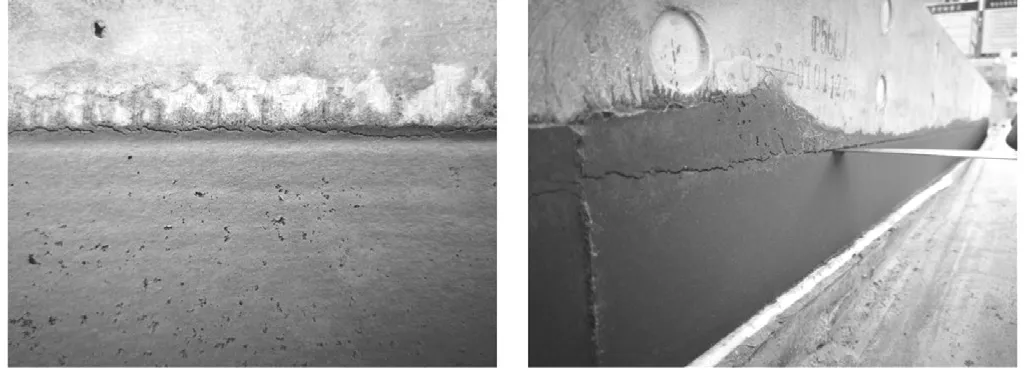

与普通混凝土相比,自密实混凝土具有掺合料用量高、胶凝材料用量高、水胶比低等特点,其水分散失后极易引起干燥收缩[1],导致自密实混凝土出现原生裂缝,严重降低了填充层的使用寿命。

1.2 轨道板翘曲变形导致的边角裂纹

在CRTS Ⅲ型板式无砟轨道中自密实混凝土采用现场灌注,随着自密实混凝土强度逐渐增加,通过轨道板底预留锚固钢筋及层间粘结与预制轨道板形成复合结构,一起承担温度、列车荷载等影响。CRTS Ⅲ型板式无砟轨道板为单元结构,在不同温度及约束条件相互作用下将产生翘曲应力发生翘曲变形[2],施工单位为了控制轨道板的上浮量,加大轨道板扣紧力,导致轨道板约束条件而出现变形,如表1。

图1 混凝土收缩裂纹

表1 扭矩与上浮量、变形量关系图

受限位凹槽、轨道板自重、扣件系统纵向阻力等因素都会影响阻碍自密实混凝土其自身收缩变形,自密实混凝土的收缩应力就是没有恢复的变形而产生的,这些收缩应力极易在应力集中的边角地区形成裂纹如图2。

图2 边角裂纹

1.3 自密实混凝土松软发泡层

由于自密实混凝土中粘度改性材料掺量过低、外加剂引入过多气泡、含气量过大或外加剂与水泥相容性差等造成混凝土中的气泡上浮至轨道板底面,气泡与极高水灰比浆体在表层聚集形成发泡层如图3,发泡层在后期列车运行荷载下,很快被破坏形成离缝。

图3 自密实混凝土松软发泡层

1.4 曲线板超高侧离缝

在自密实混凝土灌注结束初凝之前,取掉灌注筒和防溢管,对观察孔和灌注孔进行抹面处理,导致板腔上侧自密实混凝土在重力作用下回流,在曲线板超高侧形成离缝如图4。

图4 曲线板超高侧离缝

2 预防措施

2.1 严格控制新拌自密实混凝土质量

搅拌站拌合自密实混凝土的搅拌工艺及其参数必须通过工艺性实验来确定,不得任意改变投料顺序、搅拌速度和时间等工艺参数,新拌自密实混凝土必须流动性良好,不得出现石头下沉、表面浮浆。

新拌自密实混凝土性能检测指标要求主要包括坍落扩展度、T500 时间、含气量、抗离析性等,应在满足相关规范要求的基础,根据具体施工条件,选择合适的范围,出机时的坍落扩展度,宜以满足灌注施工要求确定并应综合考虑施工环境、运输条件和工作性损失情况。

结合多条线路的施工经验,建议灌注施工时的坍落扩展度宜630±30mm;扩展时间T500 宜为3~6s;可工作时间根据现场新拌自密实混凝土运输距离和时间确定,但2h 内坍落扩展度损失≯30mm,且中间不允许出现后滞现象;含气量宜为6%~8%;控制新拌自密实混凝土温度在5~30℃,混凝土温度过低时可采取加热骨料、使用热水等措施,温度过高时可采用井水并加入冰块、控制水泥拌合温度等措施。

2.2 完善自密实混凝土的施工工艺

2.2.1 灌注施工前封边及板腔润湿

(1)封边:检查封边是否稳固,轨道板压紧装置是否牢靠,压紧装置不得过紧,可采用扭矩扳手控制扭矩,扭矩大小以工艺性试验得出的结果为准,一般以60kN 为宜。

(2)板腔润湿:板腔内表面湿润但无积水。如遇施工下雨的情况,应用塑料布或薄膜盖住轨道板和轨道板底座,防止雨水流入轨道板底座表面、观察孔和灌注孔;当雨水已大量进入板腔中,需用吊车吊起轨道板,清理限位凹槽的积水,重新铺设隔离层、钢筋网和轨道板。

2.2.2 灌注施工

(1)料位高度:灌注漏斗内自密实混凝土应保持一定的料位高度,漏斗底部距轨道板表面至少70 mm(直线70 mm,曲线100 mm),以此控制新拌自密实混凝土从漏斗出口的流量和流速。

(2)灌注速度:自密实混凝土灌注中,应调节中转斗阀门大小尽可能保持灌注漏斗中混凝土液面高度的稳定;每块轨道板下填充层的灌注时间不宜太快控制在8~12min,避免气体排出不及时;也不应过慢,导致自密实混凝土充填有空隙;灌注速度应按照“慢快慢”[3]的方法,即从开始灌注到在灌注孔下方混凝土液面升高至轨道板底,在板腔内开始以一定坡度的断面流动后加快灌注速度,待观察孔的混凝土接触到轨道板顶面,立即放慢灌注速度。通过调整灌注漏斗的阀门大小实现灌注速度的调控,在灌注就要结束的时候,要特别注意灌注速度,以防止灌注过多自密实混凝土而造成轨道板上浮;待排气浆均匀稳定流出、含大石子较多的自密实混凝土再封堵排浆孔,如图5、图6。自密实混凝土应一次连续灌入,不得二次灌注。

图5 恰当时机封堵排浆孔

图6 错误时机封堵排浆孔

(3)灌注完成后,需在自密实混凝土失去流动性时(灌注后2~3h),取掉灌注管和防溢管,插入一根连接钢筋后抹平,混凝土终凝前再进行一次抹平收面,涂刷养护剂或进行保湿养护。

2.3 自密实混凝土填充层的养护

填充层灌注1d 后,把封边移开,先用目测法观察填充层与轨道板之间是否有离缝或松软发泡层,如无界面病害,继续养护带模养护不少于3d,如出现如前述发泡层离缝,应立即揭板重新灌注并查找原因,避免后期出现。

拆模后应及时对自密实混凝土进行保湿养护处理,主要使用喷涂养护剂,土工布包裹或养护模覆盖等方法,保湿养护周期累计不少于14d。在特殊季节(冬季和夏季)拆模时,要对自密实混凝土使用合适的保温(冬季)隔热(夏季)方法[4]。

3 结语

通过京沈客专、昌赣客专自密实混凝土工艺性试验和现场施工的改进及应用,分析了自密实混凝土层间离缝产生的原因,总结了控制和减少离缝产生的经验:

⑴控制扣压装置的扭矩力,以不超过60kN 为宜,具体以工艺性试验得出的结果为准,避免外力造成轨道板的变形,产生应力集中,出现边角裂纹;

⑵完善施工工艺,以每块板灌注速度8~12min 为宜;

⑶按要求养护14d,避免养护不到位造成裂纹。

虽然可以采取相应的措施,减少裂纹产生的概率,但由于现场施工控制不到位以及列车高速运行后,仍在部分薄弱地方出现离缝,如何有效地修补已经出现的离缝是当前一大难题。