机械传动中联轴器同轴度的检测误差及消除

武明, 成铁芸

(江苏省灌溉总渠管理处,江苏 淮安223200)

0 引 言

机械设备在动力传递过程中,有许多场合是通过联轴器实现的,联轴器的同轴度是指主动轴和从动轴的配合偏差,设备装配后都存在着配合偏差,联轴器自身具有一定的补偿两轴配合偏差及缓冲减震的作用,若配合偏差过大会造成联轴器传递动力的损失,导致动力传递不畅、效率降低,更严重的是轴的位置不正将造成轴承承受较强的附加力,从而严重降低轴承和联轴器的使用寿命[1]。此外,同轴度偏差超差将造成机器振动加剧、噪声增大、能量消耗增加、零件疲劳破坏等一系列不良影响,最后引起设备故障或造成事故。

为了减轻机械设备的振动,就必须减小联轴器的配合偏差,把偏差调整到允许的范围之内,才能保证设备的使用效率和设备的使用寿命。在设备的运行过程中,因机械自身的振动或基础的沉降、设备位移等原因都会造成联轴器配合偏差变化,所以定期对联轴器的同轴度偏差进行测量与校正也是机械设备维护中的重要项目。

联轴器的配合偏差包括径向偏差、轴向偏差、轴向间距。径向偏差是指联轴器的两轴轴心之间的偏差,也叫轴心径向位移,可用同心度来表示;轴向偏差是指联轴器两端轴线不平行而产生的角度偏差,也叫轴线倾斜,轴向偏差可用主从设备轴线的不平行度来表示,定义为偏移轴线与基准轴线沿轴线方向每1 m的距离上偏移轴线与基准轴线的偏差值;轴向间距是指两配合面之间的距离,也称断面间隙,轴向间距的测量较为简单,且轴向间距的精度要求较低(通常误差为±3 mm),偏差超值校正也简单,因此同轴度以检测径向偏差和轴向偏差为主。

1 联轴器的偏差允许范围

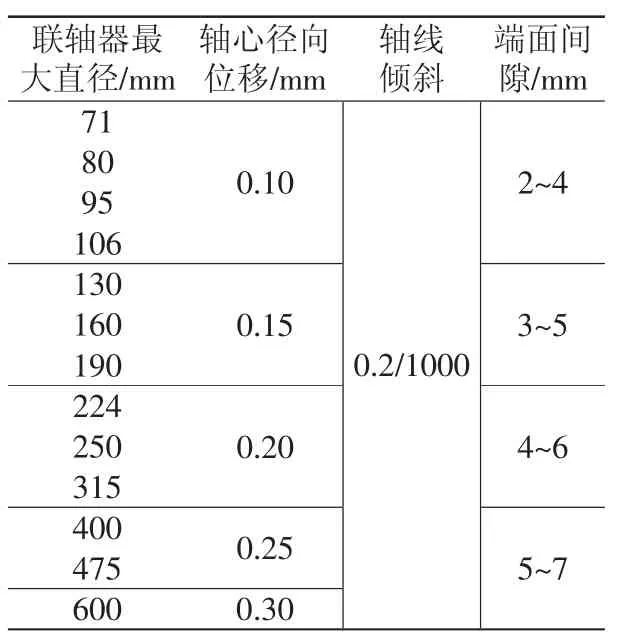

常用的联轴器有膜片联轴器、鼓形齿式联轴器、万向联轴器、安全联轴器、弹性联轴器及蛇形弹簧联轴器等多种类型。不同类型、大小的联轴器有着不同的同轴度偏差允许范围。GB 50231机械设备安装工程施工及验收通用规范对各类联轴器的偏差允许范围均有具体要求,以常见的弹性柱销联轴器为例,同轴度的偏差允许范围如表1所示[2]。

表1 弹性套柱销联轴器装配允许偏差

2 同轴度检测

2.1 径向偏差检测

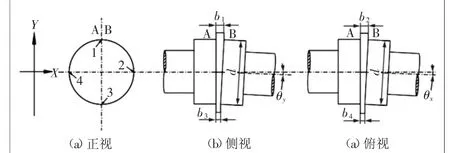

如图1(a)所示,A、B为两个联轴器,以A联轴器为基准,当A、B两联轴器的轴心重合时,B联轴器的外圆轮廓也与A联轴器完全重合,联轴器没有径向偏差。

如图1(b)所示,当A、B两联轴器轴心产生偏差a时,由于B联轴器与A联轴器的外圆相同,则B联轴器与A联轴器的外圆轮廓也将产生偏差a,由于无法直接测量两轴心的偏差a,因此可以通过测量联轴器外圆轮廓之间的偏差a来实现。

图1 径向偏差检测

2.2 轴向偏差检测

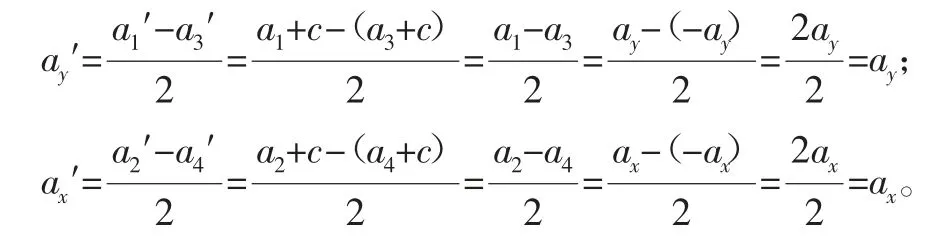

如图2所示,以A联轴器为基准,当B联轴器轴线与A联轴器轴线为同一直线或两轴线平行时,两轴线之间没有形成相交角度。此时,从联轴器的侧面看,联轴器端面上下平行,上下端面的间距相等,即b1=b3;从联轴器上方俯视,联轴器左右两端面间距也相等,即b2=b4,此时没有轴向偏差。

图2 轴向偏差检测

3 测量误差的产生及消除

测量中的误差产生原因多种多样,既有测量仪表本身的误差,也有测量人员的操作和视觉等误差,更有因被测设备和测量方法而产生的误差。仪表的误差可以采用高精度仪表使之符合测量要求;操作或视觉产生的误差可以通过训练提高测量人员的操作技能来减小或消除。这里主要讨论的是如何减小或消除因被测设备原因产生的误差的方法。

3.1 径向误差的产生

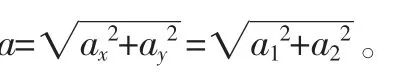

设A、B联轴器在X、Y方向的实际径向偏差值为ax、ay,在1、2、3、4位置的实际偏差值为a1、a2、a3、a4,偏差测量值为a1′、a2′、a3′、a4′,偏差测量或计算值为ax′、ay′,因联轴器的外圆不规则或其他凸起、凹陷等原因而产生相应的测量附加误差为c1、c2、c3、c4,则:a1=ay;a2=ax;a3=-ay;a4=-ax;a1′=a1+c1;a2′=a2+c2;a3′=a3+c3;a4′=a4+c4。

当以测量值计算径向偏差时,有:ay′=a1′=a1+c1=ay+c1;ax′=a2′=a2+c2=ax+c2。

可见,偏差计算值和实际值之间存在误差c1、c2。

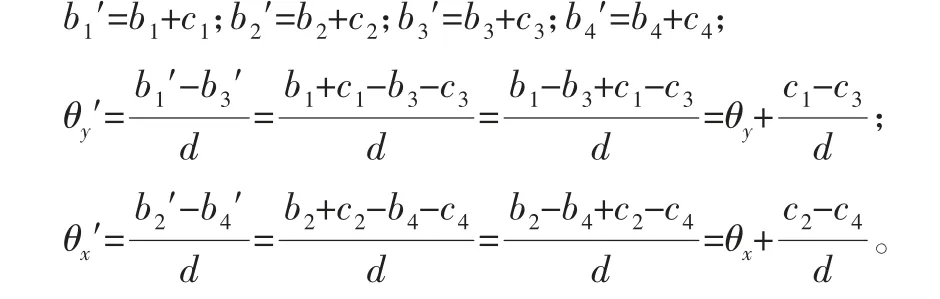

3.2 径向误差消除

消除该误差的办法就是固定测量偏差仪器的位置不变,使误差保持恒定,通过转动联轴器实现不同位置的径向偏差测量,固定测量仪器于A、B联轴器上的某一点,设该点联轴器自身产生的误差为固定值c,旋转联轴器使该点依次经过1、2、3、4位置,则有:a1′=a1+c;a2′=a2+c;a3′=a3+c;a4′=a4+c。使用下面的公式计算偏差值:

可见,偏差的计算值和实际值相等,误差已消除。

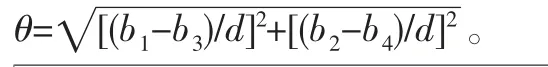

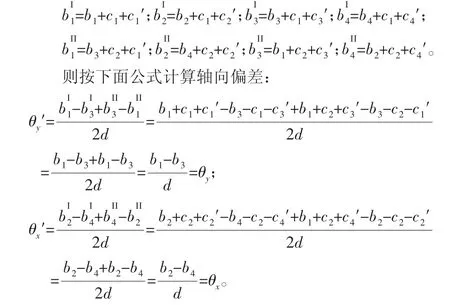

3.3 轴向误差的产生

与径向误差类似,因A、B联轴器端面的不平或凸起、凹陷等原因会在间距b的测量过程中产生附加误差,设联轴器实际偏差值分别为θ、θx、θy,联轴器1、2、3、4位置的实际轴向偏差值分别为b1、b2、b3、b4,联轴器1、2、3、4位置的轴向偏差测量值分别为b1′、b2′、b3′、b4′,联轴器轴向偏差计算值为θ′、θx′、θy′。如在联轴器1、2、3、4位置分别测量b1′、b2′、b3′、b4′将产生误差c1、c2、c3、c4,则有:

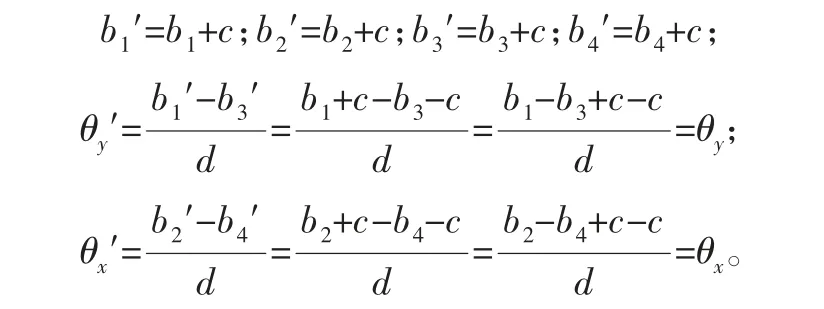

可见此时轴向偏差计算值θx′、θy′与θx、θy之间存在误差;为了消除误差c1、c2、c3、c4,同样采用固定测量仪器于A、B联轴器的某一固定位置点的方法,然后旋转联轴器使该点依次经过1、2、3、4位置,则每个位置因联轴器自身缺陷造成的误差固定为c,有:此时,因联轴器自身缺陷造成的位置误差已经消除。然而,在旋转联轴器时,联轴器的轴有可能会产生一定的纵向窜动,特别是当设备采用滑动轴承时窜动的概率更高,且每次窜动的量各不相同,这样联轴器在旋转到1、2、3、4等位置时,将会产生新的窜动误差c1′、c2′、c3′、c4′,从而有:b1′=b1+c+c1′;b2′=b2+c+c2′;b3′=b3+c+c3′;b4′=b4+c+c4′。

由于窜动误差只发生在轴向,不会影响径向偏差的计算,但会影响轴向偏差,如何消除窜动的轴向误差呢?

3.4 轴向误差的消除

可以看出,偏差计算值与实际值相等,因设备外形和转动时窜动引起的误差已经消除。

4 底脚调整

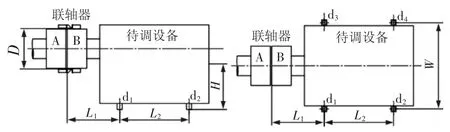

4.1 基础参数

如图3所示,计算底脚调整量首先需测量记录联轴器的基础参数,待调设备的底脚按d1、d2、d3、d4编号。基础参数包括:联轴器端面到底脚螺栓d1、d3的距离L1;两组底脚螺栓d1、d3与d2、d4之间的距离L2;轴线至底脚螺栓底面的高度H;左右底脚螺栓d1、d2与d3、d4之间的宽度W。根据基础参数和测量得出的同轴度偏差数据ax、ay、θx、θy,即可计算底脚螺栓的调整量。

图3 基础参数

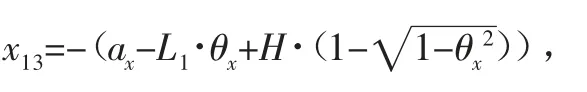

4.2 调整量计算

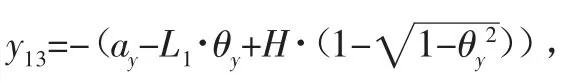

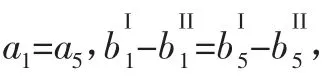

以调试人员位于联轴器待调侧面向基准侧,垂直向上为Y轴方向,水平向右为X轴方向,底脚的调整按X、Y方向进行。在水平方向计算量为正时,向右调整,反之向左调整;在垂直方向计算量为正时垫高底脚,反之降低底脚。调整量根据三角形相似原理计算,计算公式如下:

5 实际应用

实际安装或检修工作中,同轴度偏差测量调整是一项细致复杂的工作,往往需要多次反复测量调整才能符合规范要求。检修人员只有经过不断的训练学习,及时总结经验教训,掌握一定的技巧,才能减少或避免错误的发生,从而提高测量的准确度和调整的效率。

5.1 调整前准备

调整前的准备工作大大影响测量调整的效率[3],调整用的主要工具和材料包括:带磁性表座的百分表3套,其中2套用于测量联轴器端面的轴向偏差,1套用来测量联轴器径向偏差;游标卡尺1把,用于测量联轴器的间距;卷尺1只,用于测量联轴器外径和联轴器到电动机底脚的垂直距离;记号笔和角尺等;标准厚度为0.20、0.10、0.05 mm不锈钢薄板和0.5、1.0、2.0 mm的钢板作为底座垫片用,形状裁剪成U形,尺寸大小依照电动机底脚尺寸;其他维修工具,包括扳手、撬棍、合适的千斤顶等。

5.2 测量数据的校验

为了减少测量数据错误造成计算调整工作的反复,每次测量的数据都需要进行有效性检验,在确保数据有效后再进行计算调整,这样可保证每次测量调整的有效性。

5.3 利用Excel表格计算

根据记录所需制作数据记录表格,并充分利用Excel表格的自动计算功能,预先在手提电脑里做好含有计算公式的Excel表格,这样填入数据就可以快速验证数据的有效性,同时得出同轴度的偏差值和待调设备前后底脚相应的调整量。

5.4 找正调整

联轴器找正原理虽简单,但实践性很强。经常应用的找正方法有单表法、双表法及三表法等。不论哪一种方法,都有一个共同的特点,水平面内比垂直面内的找正容易出错,反复性强,耗时多。

联轴器在找正调整时,一般先调整轴向偏差,也就是使两联轴器半联轴器轴线平行,然后调整径向偏差,使联轴器两半联轴器同轴。在通过测量计算出相应底脚的X、Y轴方向的调整量后,先用顶丝固定设备的X方向,在相应底脚垫上相应厚度的垫片,然后用顶丝调整相应底脚在X方向的调整量,最后紧固地脚螺栓,再次测量同轴度偏差,计算各底脚新的调整量,重复上面步骤直至同轴度偏差符合规范要求。紧固底脚螺栓时需要注意按对角方向同步紧固,可避免因螺栓不同步而造成的影响。