外循环立磨技术在生料粉磨系统中的应用实践

王飞,钟根,康宇,崔恒波(1.南京凯盛国际工程有限公司,江苏 南京 210036;2.南京市水泥工业绿色制造工程技术研究中心,江苏 南京 210036)

0 前言

水泥粉磨电耗占水泥生产总电耗的60%~70%左右。因此,提高粉磨技术水平、降低粉磨电耗在水泥生产中具有十分重要的意义。长期以来,承担水泥粉磨任务的设备主要是球磨机[1],它们的粉磨效率极低,能耗很高(一般小于3%),其余多以噪音、热量消耗掉。而内循环立磨集粉磨、烘干、选粉于一体,系统简单,粉磨效率高,但是由于本身的带料、选粉机理等因素,内循环立磨的选粉装置一般置于磨机壳体内,物料主要通过喷嘴环设计及气力输送的方式将细粉与小颗粒送至内置选粉机进行成品分选,经分选后的细粉作为成品被带出立磨,粗颗粒物料在磨机本体内进行循环,由于喷嘴环需要控制一定的风速才能实现风将料带入选粉区,使得立磨本体阻力较大,后置原料磨风机消耗的能耗偏高[2]。

近些年辊压机原料终粉磨技术得以广泛推广与发展,由于采用外循环选粉的方式,辊压机终粉磨系统的节能效果明显优于内循环立磨系统,但辊压机对原料粒度有较为严格的限制,对水分也有一定的要求。

依托选粉系统外置降低系统气流阻力的理念与立磨高效料床粉磨的优势,我公司开发了用于原料终粉磨系统的高效外循环立磨、具有高物料浓度与较强烘干能力的选粉系统、料层稳定控制等技术,在外循环立磨装置、物料粉磨系统、内循环立磨改外循环方法等方面申请并授权3项发明专利,为内循环原料立磨终粉磨系统的节能改造奠定了基础。

1 外循环立磨原料终粉磨系统介绍

与传统内循环生料立磨相比,外循环立磨原料终粉磨系统在磨盘、刮料装置、支撑、进料口、壳体密封等多个方面均进行了结构创新与针对性设计。在工艺系统方面,采用高浓度选粉兼顾烘干功能的外置选粉系统,与内循环立磨系统相比,大幅度降低了系统分选阻力,进而大幅降低原料磨风机的压头,实现系统粉磨电耗的降低。

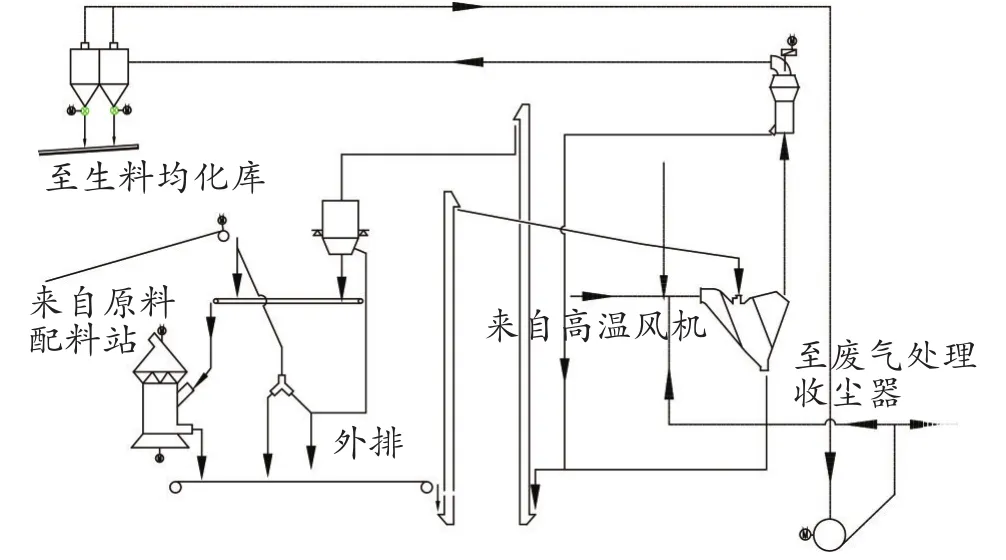

主要工艺流程见图1。来自配料站的物料首先喂入立磨,经立磨研磨过的物料经V型选粉机分选,细粉由烘干热风带入精细选粉机进行进一步粉体分选,粗粉返回立磨进行循环粉磨,选出的细粉作为水泥生料成品;精选粗粉与V选粗粉一道返回立磨进行循环粉磨;分选出的生料成品由旋风收尘器收集后送入生料均化库。若物料水分偏大,来自配料站的物料可以先喂入V型选粉机,进行先烘干选粉,再进入外循环立磨进行研磨。

图1 外循环立磨原料终粉磨系统工艺流程图

本系统的选粉系统采用外循环的形式,不带选粉机的立磨主要承担料床粉磨的功能,将高阻气流立磨内部选粉系统更换为低阻力外置选粉系统,大幅降低系统的选粉阻力,进而大幅降低原料磨风机的压头,适当提高外置选粉系统选粉浓度,进而降低一些选粉风量。另外,外置式选粉系统设备选型不受限制,布置灵活,可以兼顾高效选粉与高效烘干功能,提高系统对不同水分含量原料的适应性。

2 原料外循环立磨粉磨技术的应用实践

某水泥厂原有一套内循环立磨系统,立磨为沈重3626立磨,加压系统为压力框架结构,采用石灰石、砂岩、页岩、铜渣为原料,原料综合水分为2.2%~2.5%,烘干热源为经过余热发电后的水泥窑尾废气,系统产量200~210t/h,系统粉磨电耗约20kWh/t,系统气流阻力约11000Pa,其中立磨本体阻力约7500Pa。

采用外循环立磨技术对系统进行改造,主要改造内容为:

(1)立磨本体的改造:去掉内置选粉机,去掉喷嘴环,增加刮料装置与下出料口;

(2)系统改造:增加V型选粉机、精细选粉机、循环斗提机、出磨物料斗提机,将高温风机至立磨进风口热风管改为入V型选粉机热风管,改造后的工艺流程见图1。

(3)立磨出风口至旋风筒风管改为精细选粉机出风口至旋风筒风管。

(4)对原料磨风机进行改造,改为低压头风机。

本次改造没有改变立磨原有的加压结构,即保留原立磨加压结构和液压系统。

改造后,由于原料综合水分不高,来自配料站的物料直接入立磨,立磨研磨后经过斗提机喂入外置的选粉系统,选粉系统由V型选粉机、精细选粉机组成。选粉气流来自经余热发电后的窑尾废气,选粉气流由高温风机接入V型选粉机进风口,依次通过V型选粉机、精细选粉机、旋风筒进入原料磨风机,选粉系统阻力与原内循环立磨系统相比大幅降低,系统阻力由11000Pa降低至7000Pa以下,从而使得风机电耗降低,进而降低生料磨系统电耗。

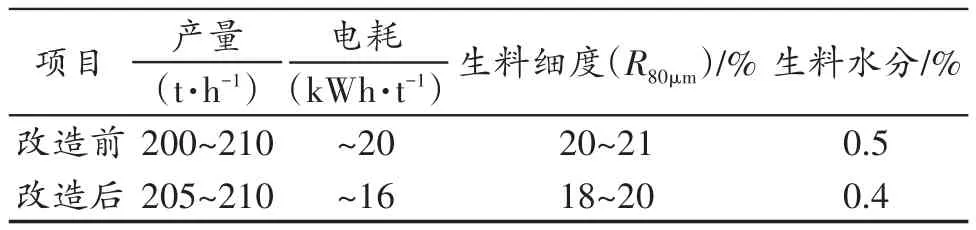

内循环立磨改外循环系统的前后指标对比见表1,改为外循环立磨系统后产量基本没有变化,细度略有降低,系统粉磨电耗降低4kWh/t,生料水分略有降低,满足≤0.5%的生料水分要求。

表1 改造前后系统主要技术指标对比

由于内循环立磨系统改造为外循环系统,立磨碾磨部件——磨辊与磨盘没有优化改变,只是为了稳定料层将挡料环略作调整,系统产量与改造前基本一致;若将原立磨压力框架改为更为高效的独立加压的结构形式,适当调整立磨的碾磨曲线,使得立磨做功更加高效,预计系统产量会得到一定的增加。由于外置选粉系统的气流阻力远低于原内循环立磨系统,使得系统原料磨风机电耗下降,进而降低了系统粉磨电耗。

3 结论与展望

通过将内循环立磨系统改造为外循环立磨系统的实践,使得系统选粉气流阻力降低4000Pa以上,系统粉磨电耗降低约4 kWh/t,有效降低了生料制备成本。折算为综合熟料电耗约6kWh/t(熟料料耗按照1.5kg/kg计算)。

内循环立磨系统改为外循环系统,能有效降低系统选粉气流阻力,可有效降低生料粉磨电耗,是立磨改造的一个较为理想的方案之一。

通过本次改造实践尝试,为内循环立磨的节能降耗提供了一种可行的技术路线,后续改造建议对加压系统、研磨曲线与选粉系统外置一道考虑,预计提产节能效果会更加理想。