基于PLC控制系统的转炉炼钢关键设备性能提升优化实践

唐龙

摘要:本文闡述了在现代转炉自动炼钢的前提下,通过对转炉关键设备性能优化和改造,进行了自动炼钢技术的应用实践。主要介绍了大型转炉关键设备改造应用背景、改造总体思路、及改造后的实施效果,保证了炼钢生产的稳定、安全运行。

关键词:关键设备;自动炼钢;合金加料;故障识别

中图分类号:TP273 文献标识码:A 文章编号:1007-9416(2020)02-0005-02

0 引言

随着智能化时代的到来,转炉自动控制系统智能化的改造,不仅扩充了系统功能,更完善了自动炼钢的功能,同时也是自动化控制的发展趋势[1]。我们运用智能化的思维,对采集的数据进行分析判断,达到对炼钢操作过程进行识别。依靠数据充分利用数字技术,逐步完善智能炼钢,将生产过程数据化,图形化,实现生产过程可控制、实时数据可显示、历史记录可查询,促进炼钢智能化,实现产品质量提升。

1 应用背景

现代转炉炼钢品种很多,钢水的成份和工艺有很大的不同,从提高产品质量出发,我们对转炉炼钢控制系统进行了智能化的优化[2]。在转炉冶炼开始,将钢种输入监视画面中,控制系统识别出与本钢种匹配的转炉底吹模型,识别出需要的铁合金物料种类,根据不同的冶炼钢种自动更新铁合金物料的属性,并以不同的颜色提示,联锁其合金物料不能操作。冶炼过程中,对所加合金物料的次数和重量进行预警提示,实现精准加料。从对关键设备安全及环保护出发,完善控制系统CPU故障报警功能,优化兑铁自动开氮封,增加氧枪横移及提升安全技术功能。从而杜绝重大安全事故发生,保障关键设备稳定运行,保障人身安全。

2 总体思路

依托宣钢炼钢现有自动化系统,在充分提高数据采集准确性的条件下,对炼钢生产过程数据进行识别、加工、预警,并对转炉底吹控制、氧枪横移安全提升、兑铁自动开氮封技术进行控制优化,改进加料设备及控制系统,使得自动化系统更好的服务于炼钢生产,从而提高炼钢产品的质量和效益,降低设备故障率,保障关键设备稳定运行。

3 实施方案

3.1 标准底吹控制模型技术

标准底吹控制模型技术是总结转炉冶炼经验对转炉底吹进行标准化和自动化的控制技术。克服传统控制系统控制差异性大、稳定性差的缺点,开发四种转炉底吹氮氩切换模型。(1)全程底吹氮气模型即转炉吹炼全程及吹炼间歇全程底吹氮气。(2)全程底吹氩气模型即开吹至出钢结束全程吹氩,接收到溅渣护炉信号自动切换回氮气。(3)12分钟氮氩切换模型即开吹前12分钟为氮气,12分钟后自动切换成氩气至出钢结束,接收到溅渣护炉信号自动切换回氮气。(4)10分钟氮氩切换模型即开吹前10分钟为氮气,10分钟后自动切换成氩气至出钢结束,接收到溅渣护炉信号自动切换回氮气。标准底吹控制模型具有完善的报警功能,当设备故障时底吹控制的实际气体种类与当前底吹操作控制模型预设的气体种类不一致时,在主操界面弹出对话框,提醒操作工及时进行手动干预。

标准底吹控制模型操作画面如图1所示。在转炉冶炼前,将钢种输入操作画面中,控制系统自动识别出本钢种,匹配相应的转炉底吹模型。

3.2 铁合金物料甄别技术

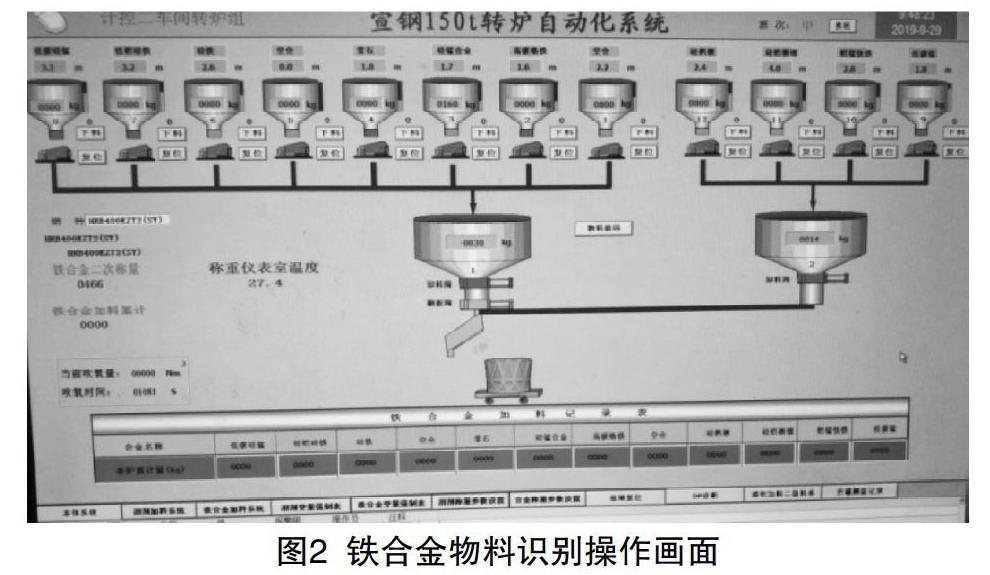

铁合金物料甄别技术是独立于铁合金物料料仓的铁合金物料种类和属性的识别技术[3]。铁合金物料甄别技术需要建立铁合金物料库。铁合金物料属性包括每种钢种是否需要加入,每种钢种的加入上限,慢振值,落差值等属性。结合钢种识别技术,实现对转炉铁合金操作的多重防错预警功能。(1)控制系统自动识别出本钢种,在对各个铁合金料仓中的物料进行分析后,自动判断该种铁合金物料是否与钢种匹配。只有与钢种相匹配的铁合金物料才允许加料。在操作画面中允许加入的铁合金物料所在料仓提示显示绿色,否则显示红色。(2)在一个冶炼周期内,对合金加料次数进行计数。在操作画面中,当加料次数大于1次时,数字显示为红色。(3)在一个冶炼周期内,对铁合金加料累计重量进行分析判断并显示。在操作画面中,对于本炉钢允许加入的合金料累计重量超过标准范围上限时,其背景显示为红色。(4)控制系统根据铁合金物料属性及料仓料位计算出当前钢种该铁合金物料可以冶炼的剩余炉数。铁合金物料识别操作画面如图2所示。

3.3 氧枪横移及安全提升技术

氧枪横移及安全提升技术是氧枪自动横移换枪防漏水技术、氧枪横移确认连锁技术、氧枪事故提升预警技术的集成[4]。一氧枪自动横移换枪防漏水技术是在氧枪横移换枪开始时执行氧枪水的切换控制。当突发氧枪漏水事件时,避免故障氧枪水流入转炉中造成事故。二氧枪横移确认连锁技术是在操作画面中增加氧枪横移的确认连锁控制开关,防止氧枪横移的误操作事故。三氧枪事故提升预警技术是事故氧枪提升操作在线显示提示技术,避免造成事故提升对非在线枪提升超出上限事故。

3.4 兑铁自动开氮封技术

转炉氮气消耗是转炉重要的能源消耗之一,而氮封技术是转炉炼钢技术的重要组成部分之一[5]。兑铁自动开氮封技术是控制系统分析利用天车称重数据与转炉兑铁信号,实现在转炉兑铁时,自动打开氧枪口、副枪口、加料口氮封,阻止兑铁烟尘外泄事故。控制系统根据天车称重在兑铁时的称重变化率趋势及转炉生产流程和转炉倾动数据,匹配好需要加料的转炉自动打开和关闭氮封阀的技术。

4 结论

本次优化将自动控制系统从单纯的指令执行,升级为具有识别,分析,预警,管理的综合自动化控制系统,提高了自动化控制精度和转炉炼钢智能化程度。通过对转炉底吹实现标准化控制,提升了炼钢生产的稳定性,优质稳定的底吹搅拌,对提高钢水质量有很强的推动作用。同时减少了底吹氩气的消耗。转炉炼钢大型关键设备控制优化降低了转炉设备的故障率,提高了生产运行率,保证了炼钢连铸全流程生产的连贯性和稳定性,有利于炼钢连铸最终产品的质量。

参考文献

[1] 刘怡生.转炉炼钢模型控制优化实践[J].山西冶金,2019(02):132-134.

[2] 刘怡生.转炉炼钢计算机二级管理系统开发应用[J].电工技术,2019(12):117-118.

[3] 陈东辉.微氮合金+钒氮合金微合金化工艺在高强钢筋生产中的应用[J].山西冶金,2019(04):110-111+156.

[4] 陈东辉.大型转炉自动炼钢模型防错技术的开发[J].河北冶金,2019(11):45-47+59.

[5] 刘怡生.转炉溅渣氮气消耗管理系统的应用[J].河北冶金,2019(08):79-82.

Optimization Practice of Lifting Key Equipment in Steelmaking

Based on PLC Control

TANG Long

(HBIS Group Xuan Steel Company, Zhangjiakou Heibei 075100)

Abstract:This paper describes the technical practice of automatic steel-making by optimizing and reforming the key equipment of converter. This paper introduces the background thought and effect of key equipment transformation of large converter to ensure the stable and safe operation of steelmaking.

Key words:key equipment;automatic steelmaking;alloy feeding;fault identification