基于PLC控制的铝锭冷却系统的设计

王莉静

(三门峡职业技术学院, 河南 三门峡 472000)

一、引言

随着工业4.0时代的到来,我国的工业化水平进入了革新发展的快车道。有色金属加工行业伴随着中国制造2025的提出迎来了新的机遇和的挑战,特别是铝生产和铝加工行业,因为其应用的广泛性,很多企业在生产流程、生产工艺和节省损耗、降低成本等方面进行了深入的研究。工业上常用的铝锭,也称之为“重熔用铝锭”,大都通过铝锭铸造机来完成生产,铝锭铸造机是用于通过大型混合炉及流槽将熔融电解铝液铸造成为规定重量熔用的普通铝锭设备[1]。

铝锭铸造工艺是将高温熔融的铝液注入模具中,待冷却成铸坯件取出后得到,注入过程是产品好坏的关键步骤。铸造过程也即为由液态结晶成固态铝的物理过程,具体是铝液经流槽流入铸模中,流满一模后,将流槽移向下一个铸模,铸造机是连续前进的。铸模依次前进,铝液逐渐冷却,到达铸造机中部时铝液已经凝固成铝锭,开始进行铝锭脱模,紧接着铝锭进入喷水冷却系统。因为高温铝液经过铸造机凝固后,物理状态已经发生改变,但铝锭表面温度仍然很高,达到500℃左右,此时温度条件将会制约铝锭计量、打码和后续的码垛等工艺。所以,在铝锭铸造机上设置喷水冷却系统就非常有必要了,通常情况下在铝锭铸造机开动转满一圈后冷却系统开始给水,每吨铝液大约消耗8t——10t水,夏季还需附吹风进行表面冷却。

二、铝锭冷却系统的任务与要求

(一)铝锭脱模后,冷却系统能够及时接收到控制系统信号,按照控制指令要求精确动作,冷却介质喷淋,按照预定的运行速度6m/min完成冷却。

(二)冷却介质及喷淋位置、喷水量应能够按照200m3/h的冷却

水流量标准实现快速冷却的目标。由于铝液在凝固过程中,凝固时间和条件不尽相同,化学成分也有所差异,所以综合考虑技术简单和降低成本等要素,冷却系统选用水介质;同时,冷却系统可以将水槽设计和喷淋方法结合起来,脱模铝锭在链条导轨输送过程中,铝锭下半部分(包含链条)浸入水中前进输送,上侧由冷却系统控制进行适时喷淋,达到冷却目的。

(三)冷却过程要注意冷却速度和铝锭运行的平稳性,降低铝锭缺陷,如气孔、夹渣、波纹和飞边、裂纹等问题的出现。

三、铝锭冷却系统的方案设计

(一)总体要求

从功能上讲,当液态铝经过铸模、凝固完成状态改变后,然后脱模,进入到铝锭冷却系统。此时,铝锭冷却系统检测到铝锭的行走位置,给出信号,冷却系统开始工作。具体为每3s一块铝锭脱模,进入冷却系统,到达传动链条导轨上,每两块铝锭之间距离保持在200mm,连续前进,在铝锭输送的同时,喷淋系统按照200m3/h的冷却水流量标准持续进行喷淋,达到冷却目的。在性能上要求铝锭冷却系统工作平稳,输送链条及导轨机械结构设计合理,与现有生产线的其他设备能协调工作;同时,还要求系统软硬件兼容性好,操作方便,安全可靠。

(二)总体方案概述

本文所设计的基于PLC控制的铝锭冷却系统是以在线自动检测、链条导轨自动传输、自动喷淋冷却和计算机技术相结合的系统,本系统包括传送链条机构、PLC控制系统、利用TCP/IP协议的网络数据传输设计、HMI人机对话界面组成[2]。

本系统对完成脱模的单块铝锭顺次连续进行冷却,当铝锭完成脱模后进入到冷却工艺,冷却控制系统传感器检测到需要冷却的铝锭,则PLC控制系统给出信号,铝锭进入到链条导轨上方,在输送机上连续前进,链条和铝锭的下半部分浸入在水槽内,同时,PLC控制打开喷淋阀门,水将按照预先系统设置好的喷水量进行喷淋,直到铝锭温度降低到目标值,且铝锭链条输送装置运行到末端,此时完成冷却工艺。然后输送机末端检测装置将信号反馈给PLC,自动冷却系统完成工作,铝锭进入到下一工序。输送装置侧面设置有观察口便于维修和处理事故。

四、铝锭冷却系统的硬件配置

(一)铝锭输送装置

当液态铝液在铸模中凝固成型后,进行脱模,脱模后将从铝锭机

尾部落下,由盘式接锭机工作,将接收到的铝锭送入冷却运输工艺,冷却运输同时实现冷却和运输至下一工序两个功能。输送装置具体有方形水槽、输送链条、输送链板,水槽底部注入水介质,水槽上方侧面分段安装有喷淋口,在输送机末端安装一风机,用气流将铝锭上的残留水吹干。为保证输送过程匀速连续不间断运行,采用电机减速驱动[3]。

(二)冷却介质

浇铸时,铝液温度保持在690~710℃,冷却介质通常选择水浴冷却,冷却水压为0.147MP~0.196MP。每吨铝液大约消耗8~10t水,夏季消耗量会稍多一些,同时还需附吹风进行表面冷却。

五、控制系统设计

(一)控制系统的硬件设计及控制策略

铝锭冷却系统网络结构图和工艺流程图分别如图1和图2所示。该系统采用西门子PLC S7—200进行逻辑控制;采用西门子HMI KTP400 PN 4.3寸人机交互界面;采用倍加福RFID IQT-F116射频设备进行工作台检测信号的识别。

控制系统PLC与装配线主站西门子PLC S-1200通过以太网通讯进行控制,与西门子HMI TP900人机交互界面通过以太网通讯实现,与倍加福RFID IQT-F116射频识别设备采用RS—485串口通讯技术实现,其他位移传感器、开关按钮、指示灯、接近开关等通过PLC的数值I/O和模拟量实现[4]。

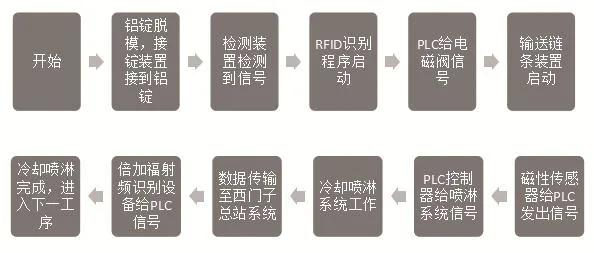

图1 铝锭冷却系统网络结构图

图2 铝锭冷却系统工艺流程图

(二)控制系统的软件设计

铝锭在线计量系统的软件设计主要分三个部分:PLC程序设计、控制系统的组态及参数设定、HMI人机界面的设计[5]。

1. PLC程序设计

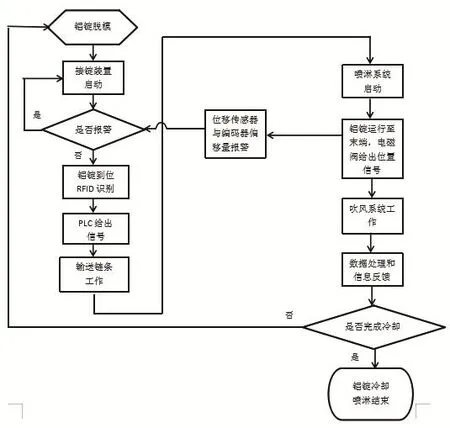

PLC自动程序流程图如图3所示,主要根据自动冷却工艺流程编写程序。

当脱模铝锭从铝锭机尾部脱落下来时,接锭装置启动,将铝锭放置在喷淋输送链条上,链条被拖入冷却水箱,下不浸泡式冷却,PLC控制器给出信号,上不喷淋系启动,连续喷水,此时,前一铝锭在输送链条上进行冷却,3S后下一铝锭降落至接锭装置,输送到链条输送环节进行冷却,不间断的实现每3S便有铝锭下落,两铝锭间间隔相距200mm,顺序由输送链条装置前进输出,冷却铝锭运行到末端,射频设备进行工作台检测信号识别,将检测到的信号发送给PLC进行逻辑控制,由PLC给信号,喷淋系统末端开始吹风,将铝锭表面的残留水迹吹干。接着,RFID设备识别铝锭完成冷却,自动切换程序,数据载入,将工艺流程切换至下一工序,铝锭冷却温度数据传输通过以太网RS-485串口通讯技术实现传输。

图3 PLC自动程序流程图

2. HMI程序设计

HMI程序设计包括控制系统组态及参数设置和人机交互界面设计两个方面。HMI人机界面如图4所示,主要由:主界面、参数设定界面、信号监控界面、操作界面、故障报警、系统界面组成[6]。

(1)主界面:显示自动程序运行流程,确定当前位置及目标位置参数等。

(2)参数设定界面:确定铝锭输送链条的起始位置与位移传感器检测到的位置偏移值,链条的运送速度,吹风机风量输出量等参数。

(3)操作界面:确定喷淋系统启动的时间,以及喷淋水管的工作状态,喷水量大小,位移设备及按钮,复位按钮,软硬限位开关状态及位置显示。喷淋现场控制柜如图5所示。

(4)系统界面:显示喷淋系统的工作状态以及铝锭温度数据的传输情况,自动运行加载数据[7]。

图4 HMI人机交互界面

图5 喷淋现场控制柜

六、结语

基于PLC控制的铝锭冷却系统的设计,利用链条输送,各生产工序联系紧密,完成了水浸式冷却和喷淋冷却工序,冷却过程平稳,提高了作业有效时间,生产效率和经济效益较高;节省了人力成本和资源损耗;同时改善了冷却作业的恶劣环境[8],同时提升了铝锭冷却质量、降低了铝锭生产的缺陷等情况,减小了企业损失。

此外,该系统与信息技术紧密结合,也实现了工业生产现代化,并加快推进了智能工厂的建设;将物理系统与信息系统通过互联网和物联网协同交互,及时借助数据传输系统将采集的温度信息进行记录和传输。大大节省了人力和物力,充分体现了互联网的信息化、集约化优势[9]。该系统结构简单、操作方便,经济效益较高,非常容易推广使用,对铝加工行业的自动冷却喷淋系统的改进和提高具有十分积极的意义。