采用伺服压力机实现冲压节能的定量研究

文骁阳,高建波*,王启武,李琦,张传锦,吕言

(1.齐鲁工业大学(山东省科学院) 山东省科学院激光研究所,山东 济宁 272000;2. 济宁科力光电产业有限责任公司,山东 济宁 272000;3. 天津天锻压力机有限公司,天津 300142)

压力机是进行板材冲压加工的重要设备,世界金属制品超过三分之一源于冲压制造。传统机械压力机和油压机采用三相异步电机为冲压生产提供机械能量,即使在滑块不需要做功的时候电机也必须保持高速旋转,这是传统压力机能耗较高的原因之一[1]。其次,机械压力机的飞轮和离合器机构摩擦发热,进一步降低了能源效率[2]。传统油压机采用各种阀门控制油液的流向和压强,虽然能够产生非常灵活的冲压动作,但是采用节流阀和溢流阀的控制方法也导致了严重的能量损失[3]。

自从伺服压力机于20世纪90年代出现以来,已得到了广泛应用。与传统压力机相比,伺服压力机(特别是机械式伺服压力机)的突出特点是在获得油压机优秀成形性能的基础上,能够达到并超过机械压力机的生产效率[4]。由于伺服压力机采用伺服电机为动力源,不仅可做到滑块的任意调速和启停,而且取消了机械压力机中的飞轮和离合器以及油压机中的溢流阀,从而大为减少了能量损耗。这对于当今人类面临的能源日益短缺和温室气体大量排放问题,显得尤其重要。

国内外科研和工程人员对冲压生产能耗进行了一些研究。Lohse等[5]建立了油压机的能耗分析专用仿真模型,并利用实验压力机验证了模型的有效性。Landgrebe等[6]通过将冲压和注塑设备联合运行,简化工艺,获得了20%的节能效果。Liu等[7]将冲压过程划分为多个阶段,对每个阶段启动不同的油泵,从而将油压机效率提高了约22%。郑龙龙等[8]、乔礼惠等[9]通过改造油压机的控制系统,分别使所研究的压力机能耗降低了20%和47%。鲍建辉等[10]分析了200~1600 kN机械压力机能耗数据,认为单次比能耗是较为合适的同类型机械压力机能耗评价指标。姚静等[11]通过对某20 000 kN油压机能耗特性进行测量和计算,得到了传统油压机从电机到滑块的能量传递效率在10%~15%的结论,并提出了通过改变工艺过程来提高能量传递效率的方法。邓宁林[12]对1100 kN机械伺服压力机的能耗进行了测量,并与同吨位传统机械压力机进行了对比,得到了伺服压力机节能60%以上的结论。

采用伺服压力机是冲压生产实现节能降耗的有效方法,但是相关研究却并不充足,特别是来源于生产实践的实测数据更是稀少。这使得科研和工程人员无法判断伺服压力机在特定生产场合能否达到预定节能指标,从而影响生产实践工作,并且在采用伺服压力机进行生产时也难以正确衡量节能效果。基于此,本研究研制了一台6300 kN伺服压力机,对其生产能耗进行了定量测量和分析,结果表明其单次能耗较传统压力机降低了86.4%,能量传递效率也有所提高。

1 仪器与设备

1.1 测量仪器

用于被测伺服压力机整机能耗测量的三相电能表为正泰公司产品,型号为DTSU666,精度1级,其有功电能测量精度符合GB/T 17215.321—2008标准[13]。

采用被测伺服压力机内置伺服控制系统的测量功能测量其电机转速和转矩。此控制系统为日本发那科公司产品,型号为Power Motion i-Model A。设备技术资料显示,控制系统对相关数据的测量精度高于1级。

1.2 被测设备

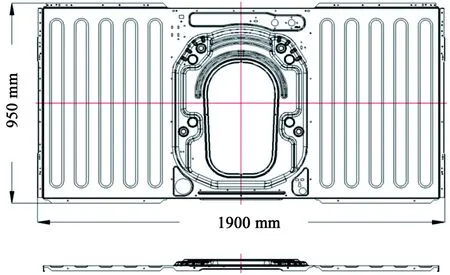

被测压力机是本研究为国内某家电企业生产的一台公称力为6300 kN的多连杆机械伺服压力机,用于取代传统8000 kN油压机进行洗衣机外壳冲压。被测伺服压力机作为第一台拉伸压力机与后续四台传统机械压力机组成自动化冲压生产线,并与配套的送料、折弯、装配、质检和包装等多道工序相结合,构成一条完整的洗衣机生产线。被测压力机外观如图1所示。

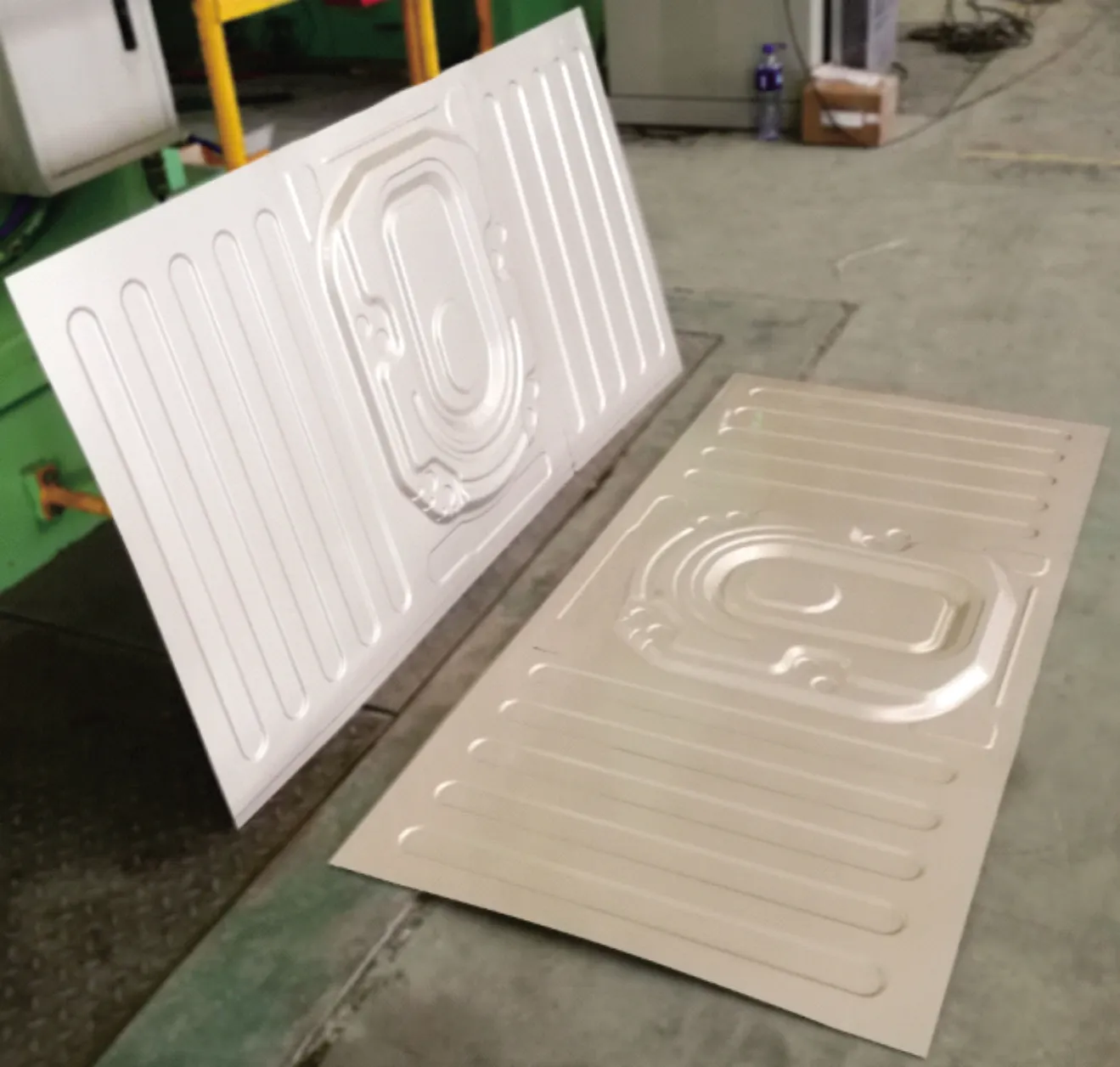

被测压力机所加工的制件为某型号滚筒洗衣机箱体外壳,材料为冷轧镀锌板,尺寸为1900 mm×950 mm×0.8 mm,拉伸高度为32.4 mm。被测压力机仅完成拉伸加工,后续的4台机械压力机完成冲孔、剪裁和折边加工。冲压加工后的制件外形如图2所示。

图1 被测伺服压力机外观Fig.1 Image of the servo press under test

图2 制件外观图Fig.2 Mechanical view of the product

被测压力机于2017年年底通过验收并交付用户使用,进行连续生产。被测压力机主要技术参数见表1。

表1 被测压力机主要技术参数

2 测量方法

2.1 测量系统

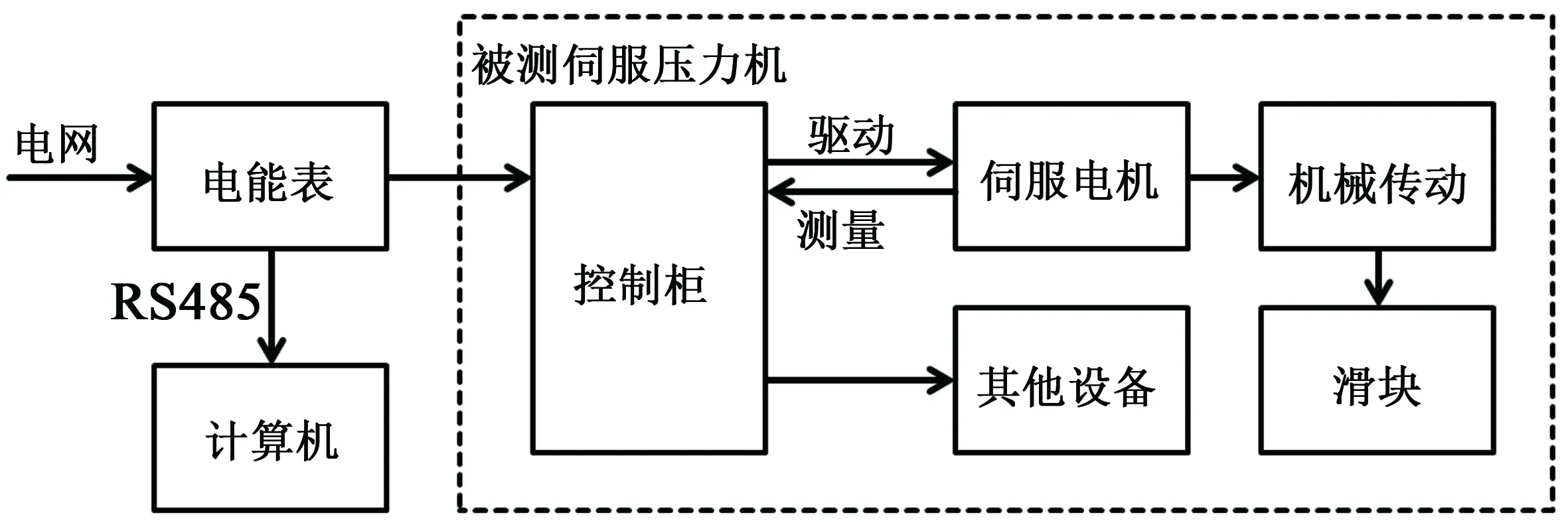

本研究的能耗测量方案如图3所示。

图3 测压力机能耗测试方案示意图Fig.3 Energy testing concept for the servo press under test

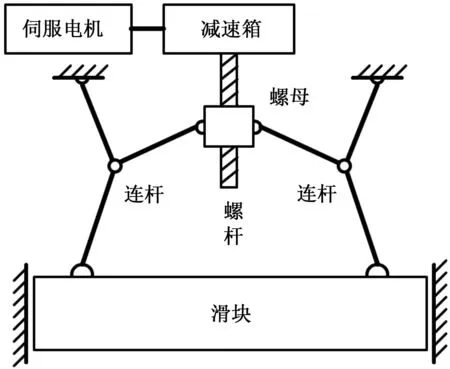

图3仅显示与能耗相关的设备,其他设备如机械框架和油气润滑系统等没有绘制。压力机工作时,电能由电网经过电能表进入控制柜。电能表不属于伺服压力机系统,而是附加的能耗测量专用设备,用来测量被测压力机整机能耗。电能表通过RS485串行数据接口与计算机相连,进行实时数据记录。控制柜根据用户设置参数控制伺服电机旋转,进而经机械传动机构带动滑块上下运行。控制系统在对伺服电机进行控制的时候,可同时对电机的转矩和转速进行测量和存储。这些数据可随后导出到外部计算机,用来进行滑块能耗分析。传动机构包括减速箱、螺杆、螺母、连杆、导轨和滑块,其结构如图4所示。

图4 被测压力机传动系统结构Fig. 4 Structure of the transmission system of the servo press under test

图3中的“其他设备”包括被测压力机中的其他大型耗电零部件,包括用于驱动液压垫和润滑系统的电机以及其他电气控制设备。耗电较大的设备主要是各种用途的电机,总装机容量为233 kW,具体见表2。

表2 被测伺服压力机中的电机

在上述压力机和测试系统情况下,本研究在如下两个位置对能耗相关数据进行实时测量和记录:在电网输入端通过三相电能表直接测量并实时记录整个压力机的能耗;在压力机控制系统内部对伺服电机的转矩和转速进行测量和记录。

2.2 冲压工艺曲线

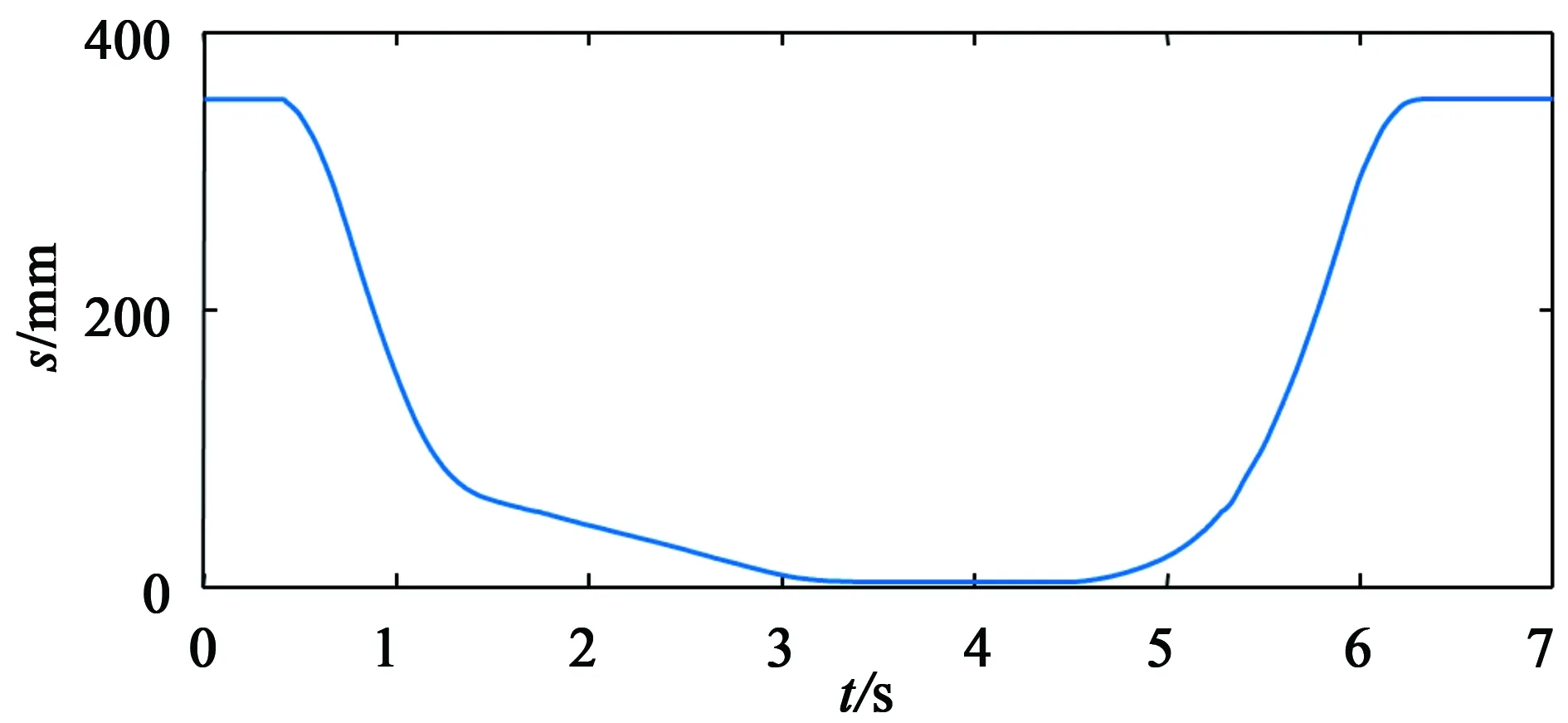

被测压力机的冲压曲线如图5所示。能耗数据跟随冲压曲线而变化。

图5 被测伺服压力机冲压曲线Fig.5 Press curve of the servo press under test

由图5可以看到,滑块从上死点350 mm开始从静止状态加速下行。到达70 mm后减速,缓慢下压。在下死点保持0.6 s后,首先以40%的速度缓慢上移至60 mm脱模,然后以高速回程,最后到达上死点停止。这个曲线在试生产时针对所采用的模具和制件通过调试获得,可保证成形最优,并且冲压过程时间最短。

2.3 能耗评价指标

本研究采用3个不同的指标对压力机的能耗情况进行评价。

2.3.1 单次能耗

单次能耗Wq定义为每个冲压循环整机所消耗的能量(kW·h)。这个指标衡量生产一个产品压力机所消耗的能量,此数据可通过测量系统中的电能表直接读取。

2.3.2 单次比能耗

利用单次能耗和公称力参数,可以按照鲍建辉等[10]的方法计算压力机的单次比能耗,即计算下式:

(1)

其中Eq是压力机的单次比能耗(kW·h/kN);Fn为压力机公称力(kN)。

2.3.3 能量传递效率

利用伺服电机的转矩Tm和转速ωm可计算伺服电机的功率:

Pm=Tmωm,

(2)

Pm可取正数和负数,分别对应电机运行于驱动和制动两种模式。驱动时,电机将电能转换为机械能;制动时,电机将机械能转换为电能。

考虑从电机到滑块之间传动系统的效率ηm,可由电机功率计算滑块功率Ps,即

(3)

根据被测压力机传动结构的机械特点,取机械传动效率为ηm=90%,可较为精确地反映实际情况。

滑块在一个冲压循环内对制件的做功Ws可通过对功率进行累积得到,即

(4)

其中Ts是一个冲压循环所需时间,N是一个冲压循环中所采样的数据点数量,Psi是第i个采样点的滑块功率,Δt是数据采样时间间隔。

进而可通过下式计算压力机能量传递效率ηq[11]:

(5)

3 测量结果

3.1 冲压产品

板材按正常生产工艺冲压之后,经测量,拉伸深度为32.4 mm。经视觉和触摸检查发现,表面光滑平整,无裂缝和褶皱,因而制件符合产品质量要求。产品外观如图6所示。

图6 冲压产品外观Fig.6 Image of the pressed product

3.2 测量数据

压力机正常生产中,利用电能表对整机功耗进行了连续1 h的测量,每0.25 s进行一次数据采用。测量结束时得到总有功能耗为19.757 kW·h,制件数量为209个。这209个冲压循环中整机能耗大小以数据点的形式呈现在图7中。

图7 209个冲压循环的整机功耗Fig.7 Energy consumption of the whole system of 209 press cycles

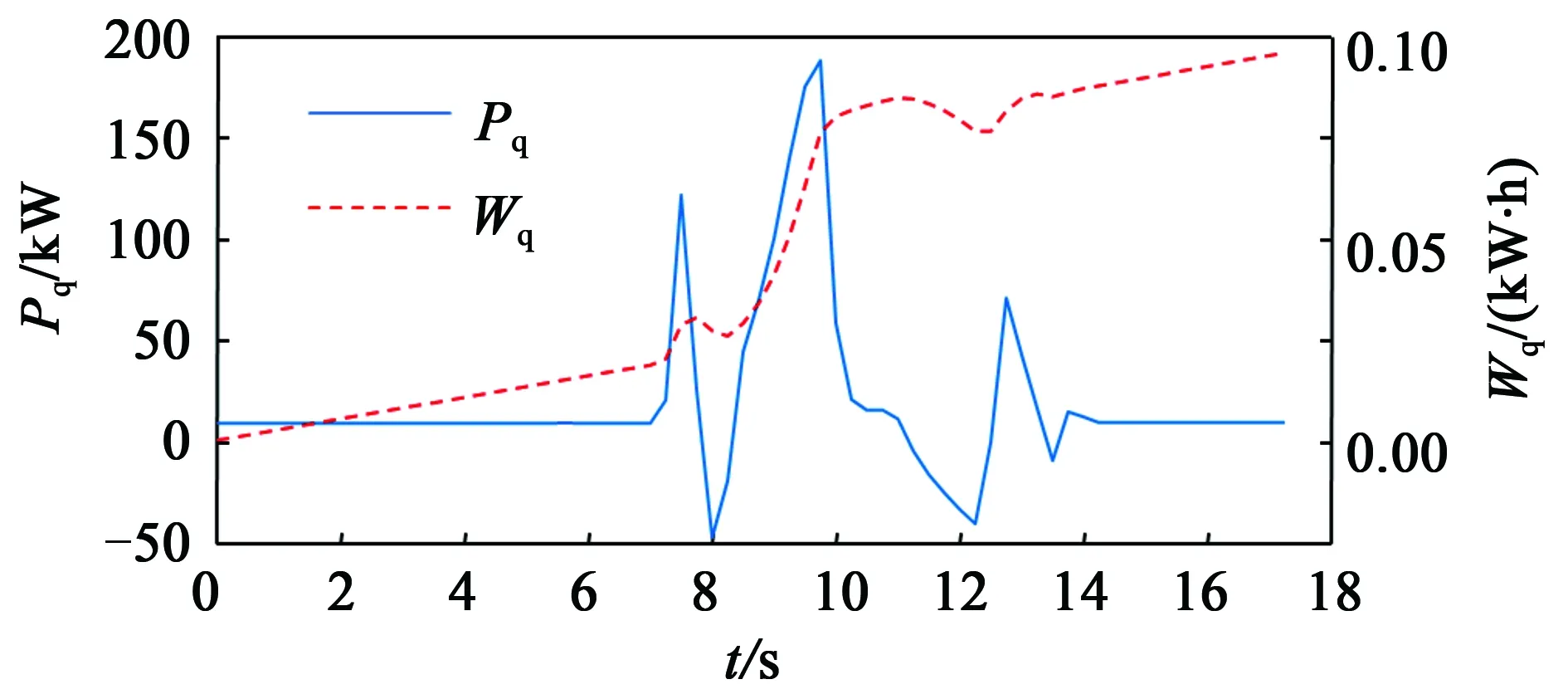

作为示例,一个冲压循环的整机功率和能耗曲线见图8,其他冲压循环的曲线与此类似。

图8 单冲压循环整机功率和能耗曲线Fig.8 Power and energy consumption of the whole system within one press cycle

从图8曲线可以看到,约7~14 s整机功率曲线波动较大,此时间对应滑块运行的冲压过程。在其他时间,功率曲线平稳但非零,对应滑块静止,压力机处于待机状态,此时能耗曲线平稳上升。由此可见,待机状态时压力机仍然持续消耗电能。若能够缩短待机时间,则能够进一步降低整机能耗。

冲压过程中的电机转矩和转速数据记录了4组,数据采用时间为1 ms。利用公式(2)~(4)可得到这4个冲压循环中滑块的做功数值,Ws分别为0.037 4,0.036 9,0.036 3,0.038 5 kW·h。

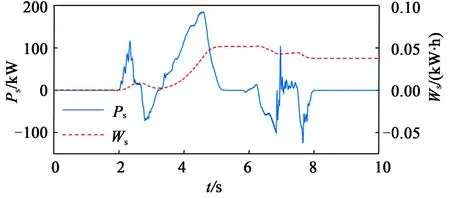

作为示例,其中一个冲压循环的滑块功率和能耗曲线见图9,其他冲压循环的曲线与此类似。

图9 单冲压循环滑块功率和能耗曲线Fig.9 Power and energy consumption of the slide within one press cycle

从图9中可以看到,滑块功率曲线包含3个正峰和3个负峰,分别对应能耗曲线的上升和下降过程。正峰表示电机处于驱动状态,电能转化为滑块的机械能;负峰表示电机处于制动状态,滑块的机械能转化为电能。电机制动发电的3个负峰对应滑块的3个动作:(1)滑块下行接近制件前的减速;(2)滑块由下死点抬升初期被模具中的氮气弹簧顶起;(3)滑块上行回到上死点前的减速。通过电机的这3个发电过程,压力机可实现对滑块能量的回收再利用,而不是变成热量消耗掉,从而提高了能源利用率。

3.3 能耗评价指标

3.3.1 单次能耗

根据前述测量数据(图7),首先可计算被测压力机整机每个冲压循环的能耗平均值,得到单次能耗指标:

被测压力机所替代的设备为传统8000 kN油压机。该设备装机容量为250 kW。根据以往的生产测试结果可知,这种压力机正常情况下的生产效率为3 次/min,负载率约为50%,即平均功耗为125 kW。由此可计算单次能耗为:

可见,被测压力机的单次能耗仅为所替代传统油压机的Wq/Wq1=13.6%,每件产品节能86.4%。

此外,由于在实际生产中受生产线后续设备速度的限制,被测压力机在两次冲压之间需要等待约10 s的时间。在这段等待时间中压力机消耗着大量不必要的能量,计算约0.025 kW·h。若被测压力机能够消除这个等待时间而充分发挥生产效率,则能够将单次能耗从0.094 5 kW·h进一步降低至0.069 5 kW·h,从而可将节能效果进一步提升至90%。

3.3.2 单次比能耗评价指标

由单次能耗和压力机公称力可得到被测压力机单次比能耗指标:

作为参考,被测压力机所替代的8000 kN传统油压机的单次比能耗为:

相当于被测压力机的5.78倍。

3.3.3 能量传递效率

对滑块冲压能耗数据求平均值,可得到被测压力机单个冲压循环的滑块做功平均值:

除以单次能耗,即可得能量传递效率:

与姚静等[11]得到的普通油压机10.7%~14.3%的能量传递效率相比,本研究被测压力机的ηq高出25.2%~27.8%。

按前文所述,若将被测压力机每次冲压之间的等待时间消除,则可将能量传递效率进一步提高到:

4 结论

通过以上测试分析可以看出,本研究所制造的6300 kN伺服压力机节能效果较传统压力机有了显著的提升。与所替代的8000 kN传统油压机相比,单次能耗指标大幅度降低。与文献报道的传统油压机数据相比,能量传递效率指标得到了显著提高。此外,若被测压力机能够充分发挥生产效率潜力,则可进一步提高能源利用率。

由于现有文献数据不充分,尚无法对被测压力机的单次比能耗数据与其他产品进行对比。后续研究将继续对所生产的各种压力机进行广泛的能耗测试和研究,不断充实相关数据和知识,为压力机的节能降耗构筑坚实的理论和实践基础。