粉煤气化绝热变换技改等温变换的利与弊

刘天亮,李蒙蒙,范 坤

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

1 技改背景

安徽晋煤中能化工股份有限公司,气化装置采用航天炉粉煤气化装置,气化来的粗煤气(T:210.5℃、P:3.72MPa、气体组成CO:70.16%、H2:20.27%、CO2:7.97%、N2:1.42%、Ar:0.037%、H2S:0.11%、COS:0.019%、NH3:0.004%),制得合格的变换气(T:40℃、P:3.3MPa、气体组成CO:19.61%、H2:43.95%、CO2:35.31%、N2:0.99%、Ar:0.026%、H2S:0.09%、COS:0.001%、NH3:0.002%)送往低温甲醇洗脱硫脱碳工段。变换装置采用绝热炉,规格直径DN2600,触媒分上下两段,上为11m3触媒,下段装26m3,触媒型号为QDB-03,2013年因触媒活性降低,系统阻力增大,需要提高入炉汽气比维持床层温度,提高变换率,消耗部分过热蒸汽,增加了触媒粉化速度,系统冷凝液相应增加,造成后序分离冷凝液量增加。由于系统阻力增加,后序甲醇进口压力降低,吸收效果差,为确保净化气合格,需要增加甲醇循环量,醇耗、动力电耗增加,造成后序合成压缩机汽耗也增加。为降低系统阻力,合理回收变换反应热,经综合考虑,为操作方便,避免催化剂床层超温,催化剂在≤300℃的温度下运行,延长催化剂使用寿命长;尽可能地提高变换系统热能回收率;将系统阻力降到0.15MPa 以下,结合绝热炉运行工况,对粉煤气化变换岗位进行工艺技改,采用等温炉变换工艺,消除现装置设备及管道安全隐患。

2 技改前工艺流程

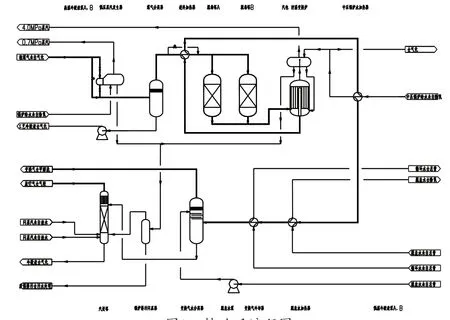

技改前工艺流程图如图1所示。

3 改造后的流程

技改后流程简述:从气化来的3.72MPa(G),210℃的粗煤气,首先经净化气分离器,分离粗煤气冷凝液、粉尘后进入低压蒸气发生器(E-2001),利用粗煤气的热量副产0.4MPa(G)的低压饱和蒸汽,副产的低压饱和蒸汽送入界区外低压蒸汽管网。粗煤气经低压蒸汽发生器(E-2001)降温后(194℃)进入变换炉进料分离器(S-2001)分离液体后,气相从分离器顶端排出,在变换炉进料分离器顶部气相管线上设置了温度调节系统,通过调节低压蒸汽发生器的产气压力来调节粗煤气的温度,相应改变了粗煤气中的气相水含量,以保证粗煤气在对应温度、压力下的H2O/气=0.6。如图2所示。

图1 技改前流程图

粗煤气随后进入变换炉进料换热器(E-2002),在此被来自等温变换炉的变换气加热至240℃后,进入脱毒槽在炉内除尘及有毒气体HCN、氯、P 元素,进入变换炉,粗煤气中的部分CO 和H2O 发生变换反应,并放出大量的热,反应温度控制在280℃。从变换炉出来的变换气283℃进入变换炉进料换热器(E-2002),与变换炉进料分离器(S-2001)来的粗煤气换热冷却至220℃进入锅炉给水预热器(E-2005),通过加热脱氧水回收变换气中的余热,并使变换气的温度降至约180℃然后进入脱盐水预热器(E-2006)进一步冷却至70℃后,再经变换气水冷器(E-2007)用循环水冷却至40℃进入变换气分离器(S-2002)进行气液分离,分离液相后约40℃,3.30MPa(G)的变换气送入脱硫、脱碳单元。

图2 技改后流程图

4 具体技改措施

1)增加并联的二台规格为Φ3 000*~7 000的脱毒槽,装填吸附剂、脱毒剂以脱除粉尘等毒物。

2)增加控温炉规格为Φ2 800/Φ3 200*~20 000,取代原绝热变换炉,并增加汽包一台。

3)现有进料换热器(E-2002)面积偏小且有安全隐患,因此需新做一台面积约334m2的进料换热器(E-2002)。

4)利用现有的升温硫化设备对脱毒槽及控温变换炉预先进行升温、硫化。为满足循环硫化要求,需要一台硫化冷却器

5)改造时,切除中温水解槽、绝热炉变换炉、两台中压锅炉换热器

5 技改后效果检查

1)操作方便,避免平时操作时,因气量波动或气体成份变化,催化剂床层超温现象的发生。

2)催化剂在≤300℃的温度下运行,延长催化剂使用寿命长。

3)等温变换炉在≤300℃的温度下运行,变化率可以达到98%,满足生产需要,提高了变换系统热能回收率。

4)系统阻力由原来的0.45MPa 下降到0.15MPa 以下,降低了后序的能耗。

5)消除了装置设备及管道安全隐患,因绝热变换炉特别在开停车过程中,超温现象比较严重,缩短了设备使用寿命。

6 技改后的弊端

1)由于等温变换炉气体采用径向分布,经径向气体分布器分布后沿径向通过催化剂床层,在等温床层顶部存在变换反应的死区,变换反应热不易移走,因发生甲烷化副反应,浪费了原料气。

2)由于气化粗煤气一氧化碳吧含量正常生产时在65%左右,要确保变换出口一氧化碳含量合格,提高变换率时,需要适当提高入炉汽气比,增加了蒸汽消耗。

3)变换触媒在低温活性下,易生成硫醇硫醚的副反应,这种物质易溶于甲醇,且在甲醇溶液再生过程中,不易释放出来,造成甲醇吸收效果差,污染甲醇,排放气异味重现象的发生。

7 结语

今后煤化工发展的趋势,控温变换炉的结构比较有优势,热应力消除充分,避免应力腐蚀,不仅提高运行安全性,设备维护保养简单,同时易于大型化。根据工艺需要,换热管按照变换催化剂的热力学和动力学特性进行非均匀布局,外圈及内圈采用不同管径,充分发挥催化剂的变换及净化功能。新的等温变换炉设计径向分布器及水动力循环,确保气体分布均匀,管程的水汽混合介质无动力循环,保证工艺指标,从根本上保障了长周期运行的可靠性,延长催化剂的使用寿命,整个设备及催化剂阻力小。可采用高空速,增加反应器能力,使用小颗粒催化剂,减少催化剂颗粒内扩散过程对反应速率的影响,提高转化率。反应器采用落地裙座设计,省却了土建承台;汽包直接支撑于反应器顶部,其支架钢构件、承台与反应器外筒体进行整体设计制造(包含在供货范围内),可大幅降低水相上升下降管热应力及阻力,简化工艺配管,且反应器不用另建外框架,达到降低节约建设投资的目的。新技术、新工艺在运行过程中,经过不断的完善、改进会逐步取代工业传统的发展。