矿井提升机节能电气控制系统的研究

李 剑

(阳煤寺家庄有限责任公司, 山西 昔阳 045300)

引言

据统计表明,我国每年煤炭的生产量及消耗量在全球范围内占据前列,且在未来很长一段时间内,煤炭依然在我国能源结构中占据主导地位。因此,保证综采工作面煤炭的生产效率对我国国民经济的发展具有非凡的意义[1]。提升机作为煤炭综采工作面的关键运输设备,其主要功能是实现煤炭、物料、设备以及人员的运送任务。经相关数据表明,提升机每年的耗电量占据煤矿总耗电量的20%左右。而且,由于提升机在实际提升过程中存在“大马拉小车”的现象,即提升机未能根据实际提升量对其提升速度进行调整,对电能造成了极大的浪费。因此,当前的首要任务是在确保提升机完成工作面生产任务的同时,最大限度地达到节能效果。本文从提升机电气控制系统方向着手,旨在解决上述实际生产过程中所面临的实际问题,实现提升机的节能生产。

1 提升机变频调速控制系统概述

1.1 变频调速原理

变频器通过对电机电源的频率进行调节,从而实现对电机转速的调节,进而实现了对提升机提升速度的调整。如式(1)所示:

式中:n为电机的转速;f为输入电机电源频率;p为电机的极对数。由于电机电源频率可在0~400 Hz 的范围内进行调整,且其调整精度可控制在0.01 Hz。因此,基于变频调速系统可为提升机提供非常宽的调速范围,主要被应用于提升机的恒加速、恒减速工况下的无级调速,实现对提升机的软启动和平滑调速[2]。

1.2 提升机变频调速

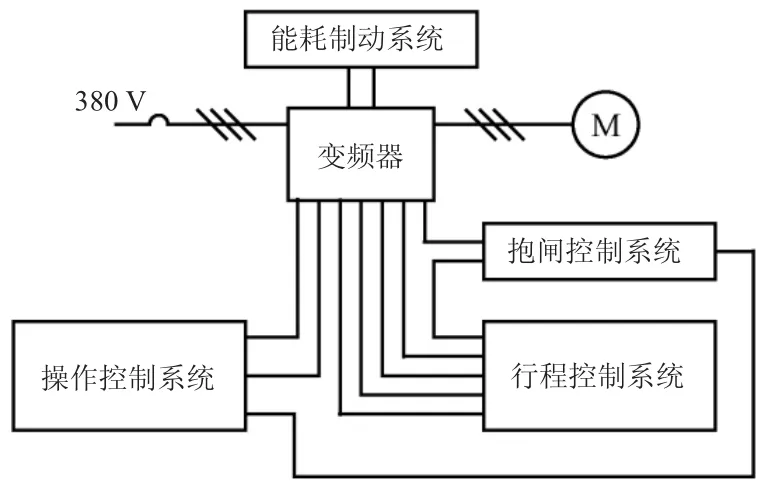

对于研究当前应用于各种领域的节能生产措施,本文将变频调速控制应用于提升机的电气控制系统中。一般情况下,应用于提升机变频调速控制系统的组成部分如图1 所示。

图1 提升机变频调速控制系统结构示意图

如图1 所示,提升机变频调速控制系统主要由变频器、行程控制系统、操作控制系统、抱闸控制系统以及能耗制动系统组成[3]。各分系统的功能描述如下:变频器是实现对提升机的变频调速;操作控制系统是根据控制指令实现对提升机启动、制动以及复位等功能;行程控制系统是对提升机的变速、停车以及制动等操作的行程进行控制;能耗制动系统和行程控制系统主要服务于提升机的制动操作。

2 提升机变频调速方案的设计

2.1 总体方案的设计

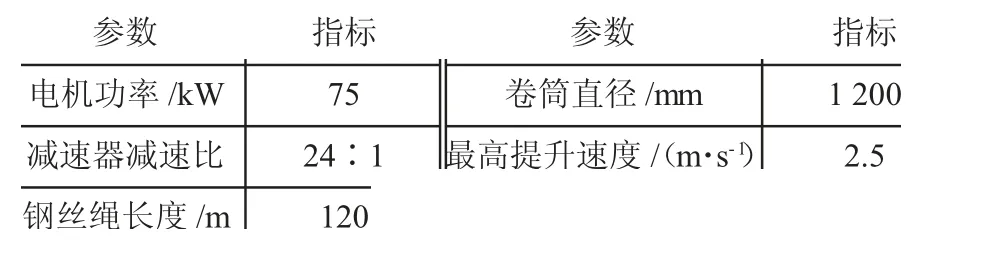

以阳煤寺家庄矿XX 工作面斜井提升机为例,该提升机采用转子串电阻调速方式,在实际提升过程耗能较大。该提升机的关键参数如表1 所示。

将变频调速系统应用于斜井提升机的电气控制系统中,控制框图如下页图2 所示。

表1 提升系统关键参数

如图2 所示,选用SB61G-75kW 的变频装置作为提升机变频调速系统的核心装置,液压站为提升机提供制动力,电机根据PLC 的控制策略为提升机提供牵引力,旋转编码器可实时对电机的转速及提升容器的位置进行监测并显示。鉴于在实际提升过程中电机所承受的力矩较大且过载能力强。因此,在本方案中采用4 极75 kW 的绕线式电机。

图2 提升机变频调速控制框图

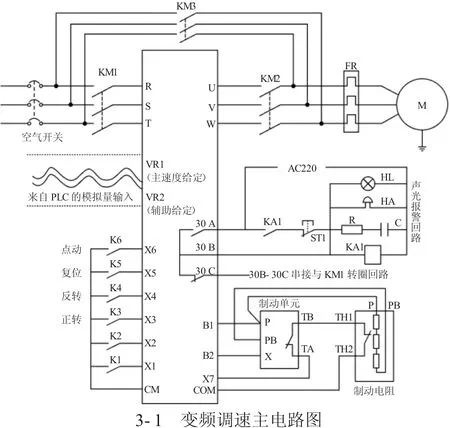

2.2 调速控制系统电路的设计

鉴于提升机在满载状态下运行时惯性较大,即便是电机频率降低至零,提升机在惯性作用下依然会继续爬行,容易导致事故的发生[4]。因此,为提升机配置了能耗制动系统和抱闸控制系统的双保险。其中,抱闸制动系统基于电气控制系统的PLC 控制指令进行控制的。变频调速控制系统主电路及其PLC 电路如图3 所示。

如图3 所示,变频调速控制系统可实现提升电机的电动、复位、反转以及正转等操作。此外,当提升机运行出现故障时系统会发出声光报警。基于PLC控制系统实现对提升机的上升、下降、复位、变频以及制动等操作。

图3 变频调速系统关键电路图

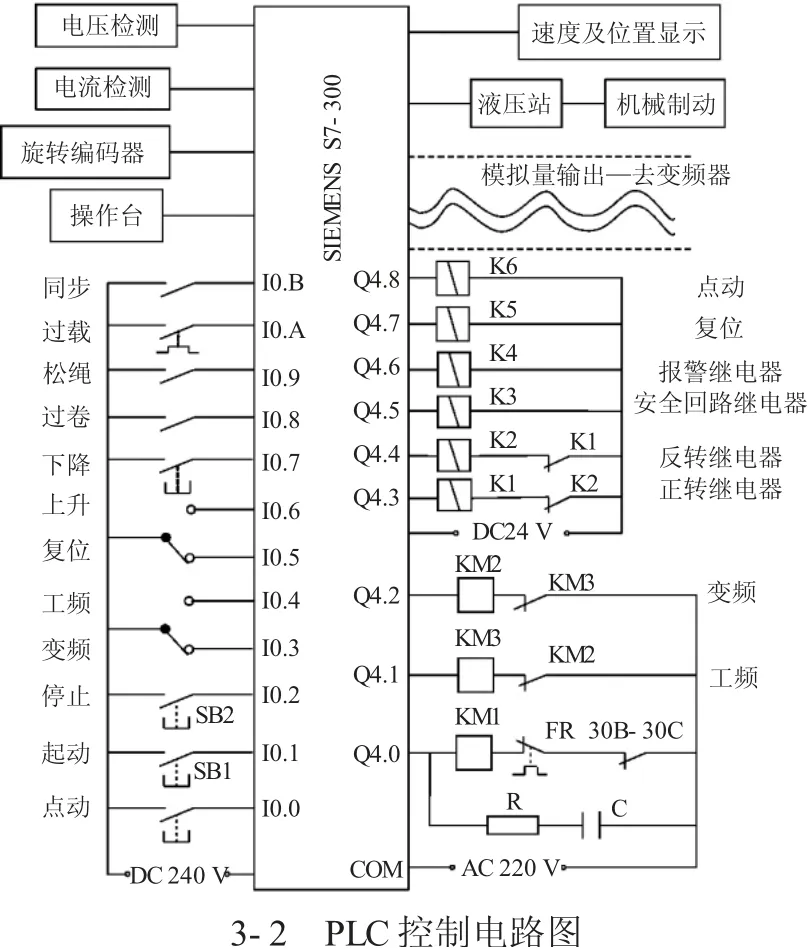

3 行程控制的设计

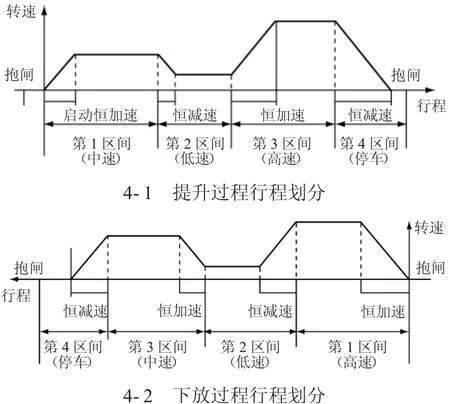

所谓形成控制指的是对提升机正转提升行程的控制和对提升机反转下放行程的控制。将提升机在实际运行工况下的行程区间进行划分,针对不同的行程区间采用不同变频调速控制,实现对提升机上升、下放速度的控制[5]。基于行程控制,系统能够有效预防提升机在实际生产过程中出现过卷、过放、脱轨等事故。行程控制主要应用于斜井的提升任务中。根据某工作面的提升任务,特对提升机上升或下放过程的行程进行划分,划分结果如图4 所示。

图4 行程划分结果

4 节能效果

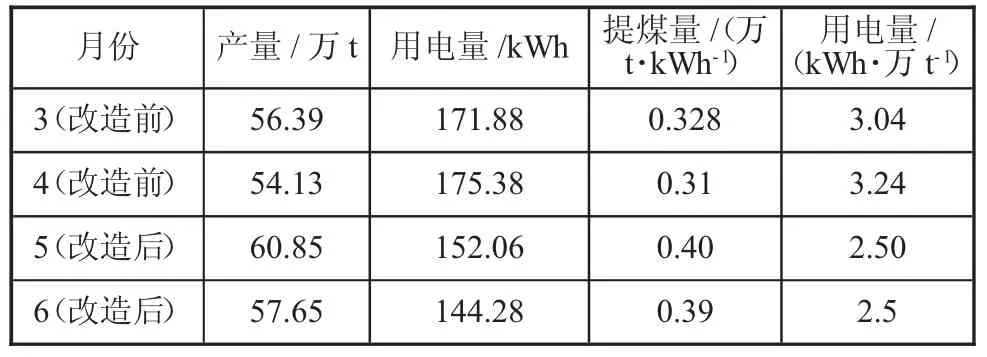

将上述改造完成后提升机电气控制系统应用于实际生产中,并对应用后续两个月提升机的提升煤炭量和消耗电量与改造前相邻两个月的情况进行对比分析,对比结果如下页表2 所示。

根据表1 所示数据进行计算,改造前两个月平均每度电的提升量=(0.328+0.31)/2=0.319 万t,改造后两个月平均每度电的提升量=(0.40+0.39)/2=0.395 万t。即,改造后每度电多提升0.076 万t 煤。改造前两个月每万t 煤平均耗电量=(3.24+3.04)/2=3.14 kWh,改造后两个月每万t 煤平均耗电量=(2.5+2.5)/2=2.5 kWh。即,改造完成后提升1 万t 煤可节电0.64 kWh。

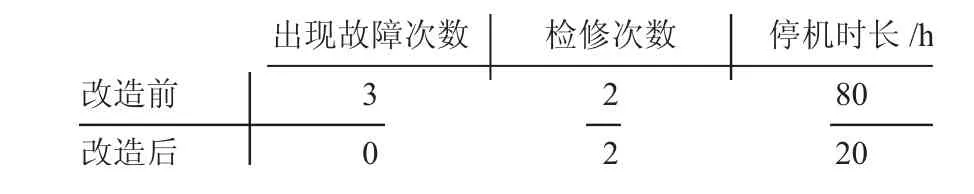

采用改造后的电控系统后,提升机出现故障的概率明显降低,如表3 所示。

根据以往维修次数,当系统出现一次故障时维修一次需花费1.5 万元。因此,就维修成本而言共节约4.5 万元。

表2 相邻四个月耗电量和提升量对比

5 结语

提升机作为综采工作面的关键运输,在实际生产中其耗能占煤矿总耗能的20%。为实现提升机的节能生产,将变频调速系统应用于其中。为确保提升机运行的安全性,为其电气控制系统配置行程控制系统,对提升容易的位置进行监测,为其配置能耗制动和抱闸制动系统,避免其由于惯性而出现过卷、过放的事故发生。变频调速系统应用于提升机电气控制系统后,提升每吨煤可节约0.6 kWh 的电能,故障次数的降低间接节约了成本4.5 万元。

表3 改造前后两个月故障情况对比