某装填装置推进故障研究

马静 宋城虎 陈冲

摘 要:相比传统装填装置,应用于某些新概念系统的装填装置需满足兼容高装填速度和大推力技术要求,在发射载体的自动装填过程中,装填装置将发射载体送至身管口动作完成后,出现推力不够,无法在规定时间内将发射载体推至规定位置的现象。通过理论分析、试验测试相结合的方法,找出了导致推力不满足要求的各种因素,并提出了相应的改进措施。

关键词:自动装填;装填速度;大推力

中图分类号:TJ303 文献标志码:A 文章编号:2095-2945(2020)15-0136-03

Abstract: Compared with traditional loading devices, those loading devices applied to new concept system shall meet technical requirements of high loading speed and big thrust. In the process of automatic loading, after loading device took launch carrier to tube tail, the thrust was inadequate, the launch carrier could not get to specified position. Through the combination of theoretical analysis and experimental testing method, the factors that led to deficiency of thrust were found out, and the corresponding improvement measures were put forward.

Keywords: automatic loading; loading speed; big thrust

1 概述

装填装置的主要功能是存储一定数量发射载体,根据系统时序要求,在设定时间内将发射载体快速、平稳地由储存仓运送至身管内,发射载体最终位置要求在误差范围内。但在进行假负载试验时,出现了装填装置将发射载体送至身管口动作完成后,无法在规定时间内将发射载体推至规定位置的现象,直接影响了系统性能。

2 工作原理

装填装置采用随身管一同俯仰方案,其储存仓和输送机构两大部件分别固连于身管后方的下部和上部。储存仓出口直对身管,选择载体完成后即可推送,极大地减少了发射载体传递环节,缩短了系统循环时间的同时又提高了整机的可靠性;针对全系统装填速度高而同时推力较大带来的问题,采用阶段输送法予以解决,即储存仓选择完成后首先由储存仓后部的单向链式推送机构将发射载体由储存仓输送至身管尾端面,然后由输送机构将发射载体从身管尾端面推至挤压点并挤压到位。

储存仓主要由架体、载体单元、主动链轮、从动链轮、链盒、减速箱和电机等组成。架体是储存仓其余部件的安装本体,其固连于身管下方;载体单元是储存发射载体的基本单元,其铰接于大节距滚子链上,并在架体的导轨上运行;选择载体电机位于储存仓后部,带动驱动链轮旋转;链盒及推送电机位于出口后方。载体单元利用前部的前挡板和后部的后挡板限制发射载体前后窜动;当储存仓后部的推送链向前推送时可及时打开前挡板,让出发射载体前进通道;向空载体单元补充时,发射载体可自动将后挡板顶开,发射载体补给到位后,后挡板回位。

选择发射载体时,电机带动主动链轮旋转并带动链条及其上的载体单元到达出口位置后即停止。链盒电机启动,带动单向链和发射载体前进到指定位置后,单向链停止;电机反转带动单向链回到初始位置。

输送机构主要由架体、推杆、滑动丝杠、滚珠丝杠、减速箱和电机等组成。架体是输送机构的安装本体,其固连于身管后部;输送载体时,电机带动推杆将发射载体送至要求位置,然后电机反转推杆回到初始位置。

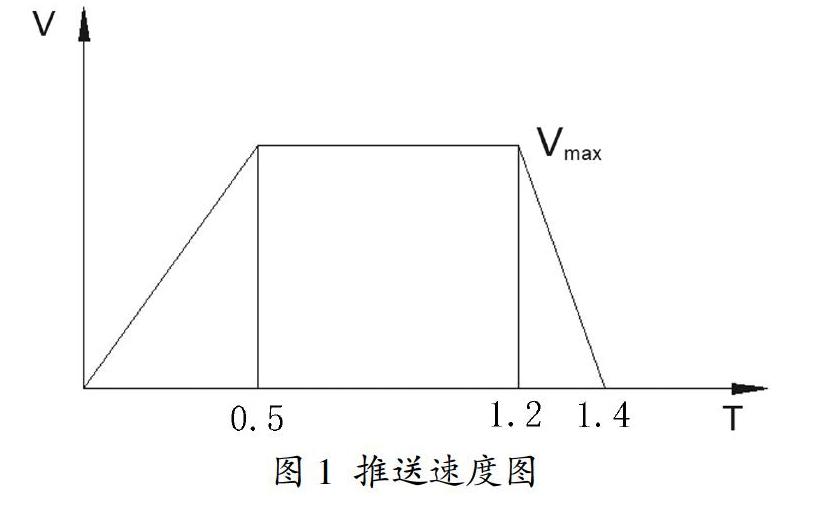

基于输入条件,推送阶段计算如下:

推力:180kN;

时间:1.4s;

推送行程:370mm;

滚珠丝杠选用63×16;

电机额定功率30.6kW,额定转速1500r/min,额定扭矩195Nm;最大转速2000r/min,最大扭矩585Nm;电机至丝杠减速比:0.75。

电机额定转速下,丝杠的进给速度

电机转速提高至最大转速后,丝杠的进给速度

电机额定扭矩下,推杆推力

电机最大扭矩下,推杆推力

使用要求。

触摸屏采用三菱10寸真彩触摸屏,显示及更改工艺参数,进行相应的触摸控制;交换机作为系统的数据中心,可实现触摸屏与PLC的以太网连接,实现PC机分别与触摸屏及PLC的连接,更可通过光纤实现更远距离的数据传输;采用三菱Q系列PLC,实现整机的逻辑控制及运动控制,运动控制部分采用简易运动控制模块,通过SSCNET III光纤总线对伺服驱动器进行控制,实现高精度快速响应的定位控制,通过内置虚拟主轴数学模型,实现精密同步控制。伺服驱动器选用三菱J4系列高性能伺服驱动器,采用SSCNET III与PLC进行通信控制,具有单相300M的通信速度,0.22ms的通信周期,2.5KHz的速度频率响应。驱动器内置各种报警功能,保护电机不受损坏。伺服电机选用三菱J4系列高性能伺服电机,采用22位的高分辨率编码器,内置各种机械调整功能,最大程度的提升机械性能。

电气控制系统的主控制单元由可编程控制CPU、運动控制模块、I/O模块组成,采用主基板单元进行数据通信。运动控制模块可实现定位控制、同步控制、速度/扭距控制等,与伺服驱动器采用SSCNETⅢ/H(sever systerm control NET)光纤协议通讯,抗干扰,配线简单可靠。顺序程序和参数备份在触摸屏中的CF卡或者USB存储器上,当控制PLC更换时,可在触摸屏中执行批处理,将数据恢复至可编程控制器中。同时在触摸屏中监视可编程控制器和运动控制模块,能及时发现故障,恢复系统。可编程控制器CPU和上位机(主控机)的Ethernet通讯确保每20ms传递一组通讯数据,断线重连三次,如果连不上,就不再连接,检查原因。通讯速率为100Mbps。

3 试验与测试

该装填装置在进行假负载试验时,运行距离设定为290mm,转速为38r/min,设定挤压时间为39秒。在试验过程中,挤压推进到170mm时,挤压力开始增加,擠压推进到197mm时,挤压力达到79kN,电机电流达到89.9A,驱动器报警停止,电机停止推进,发射载体并未送至要求位置。

针对以上现象,对发射载体运动全程状态进行梳理,对电机参数及试验过程中数据进行记录核算,并重新考虑关键部位结构设计,研究产生以上现象的因素。原电机和驱动器选型依据是快速挤压,原设计的挤压推进时间只有1.4s,依靠驱动器和电机的短时过载能力达到180kN的推力输出。但是在试验过程中,调试时的推进时间变化较大,初步调试时推进速度较慢,时间较长,与原来相比延长了27.9倍,实际推进时间达到39秒,电机转速只有38r/min,转速还不到电机额定转速的3%,属于低转速运行。在低转速运行状态下,驱动器自身电流输出只能有1.2倍过载,原选取驱动器额定输出电流为75A,即在试验调试状态下,驱动器输出电流最大限制在90A,触发驱动器报警,电机停止工作,推力值无法达到要求,发射载体未送至规定位置。

除此之外,对结构设计也进行了分析,影响推力输出的关键因素还有挤压减速比和推杆碰撞机构设计。

4 解决措施及效果

由以上测试结果及分析可知,提高推力值输出是解决故障问题的关键。具体措施如下:

(1)在目前的低转速运行状态下,电机在加载213A电流时,输出最大力矩500NM,持续时间可达30秒,完全满足使用要求,不必更换。已知原驱动器给电机加载90A电流时现有机械系统可以产生79kN的推力;如果给电机加载180A的电流,在现有机械系统不变的情况下,可以产生158kN的推力,满足实际使用中的150kN推力要求。所以驱动器重新选定额定功率90Kw,额定电流176A,在低转速运行状态下可以提供1.2倍过载,持续时间1分钟以上,输出电流可达211A,电机转矩可达480NM,推力可达187kN,完全满足系统的推力要求并留有足够可靠的推力余量。

(2)原挤压段齿轮比为1.33,现修改为1.8,在电机转矩不变的情况下提高输出到推杆的推力值,同时提高电机转速,增加系统的可靠性。

(3)根据试验调试情况结合系统整体要求,调整挤压推进速度,将推进时间提高到20秒以内,从而提高电机转速,增加系统稳定性。

(4)调整推杆尾部碰撞机构,通过增加碰撞接触面积,减小电机带动推杆时的冲击电流,从而保证足够余量。

装填装置在进行以上措施的改进后,反复进行了假负载推进试验,由试验数据可以看出在满足系统推进时间的前提下,推力值均达到要求,发射载体均被装填装置推至规定位置,说明以上措施很好地解决了推进障碍这一问题,可以保证系统使用要求。

推力曲线如图2所示。

5 结束语

本文针对某装填装置推进障碍现象,采用试验测试、数值计算等多种手段相结合,仔细分析、研究,准确判断出产生故障的原因,提出了有针对性的解决方案,且得到了试验的验证。通过对该问题的解决,掌握了自动装填相关的关键技术,对其他类型装填装置的研制提供了技术基础和参考。同时也应看到随着系统指标的提升,对装填装置性能也会有更高的要求。因此在如何同时提高装填速度及推力,并且使系统轻量化、小型化等方面有待进一步的研究。

参考文献:

[1]郑建辉,王卫.某火炮自动装填系统专用试验装置的功能结构分析[J].火炮发射与控制学报,2006(4):42-45.

[2]侯保林.大口径自行火炮弹药自动装填系统研究[D].南京:南京理工大学,2003.

[3]梁辉,马春茂,潘江峰,等.大口径火炮弹药自动装填系统研发现状和趋势[J].火炮发射与控制学报,2010(3):103-107.

[4]侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010:1-4.