250MVA/220kV自耦有载高阻抗变压器结构的改进

菅荣萍 刘成亮

摘 要:借鉴以往产品中出现的问题,对250MVA/220kV自耦有载高阻抗变压器进行了结构改进。本文介绍了结构改进的思路、措施、及改进后的效果,为此类产品设计提供了实践经验。优化中的几个创新点为今后的设计提供了新思路。

关键词:自耦变压器;高阻抗;结构改进

1 前言

以往自耦有载高阻抗变压器采用常规自耦变压器排列方式:铁心-低压-中压-高压-调压,此种排列方式需要加大高压与中压绕组间的距離,来满足阻抗要求,由此造成成本的增加。这种结构最大分接时阻抗偏差大,可能产生油箱和夹件过热现象。

鉴于上述情况,对250MVA/220kV自耦有载高阻抗变压器进行了结构改进。本文总结了变压器结构改进措施,并对结构改进后产品的试验数据与2007年250MVA/220kV变压器进行了比较,并得出结论:改进后的产品减小了极限分接阻抗偏差,防止了局部过热现象,提高了运行的可靠性,并有效降低了损耗,节约了成本。

2 25MVA/220kV自耦有载高阻抗变压器主要技术参数

电压:220±13×0.77%/132/11kV

容量:250/250/75MVA

联结组别:YNa0d11

绝缘水平:SI850LI750AC395/LI650AC275-LI325AC140/LI110AC38

阻抗电压:HV-MV:15.6% ,HV-LV:50.06%, MV-LV:31.68%

空载损耗:51kW

负载损耗:465kW

3 结构改进措施

3.1 绕组排列方式采用铁心-低压-中压-调压-高压结构

2007年250MVA/220kV产品排列方式采用铁心-低压-中压-高压-调压结构,此结构极限分接阻抗与主分接阻抗偏差较大,尤其是最大分接时阻抗增大很多,漏磁增大,可能导致油箱或夹件局部过热。为避免此现象出现,改进结构采用铁心-低压-中压-调压-高压排列方式,减小了最大分接时阻抗,同时,将调压置于高压绕组与中压绕组之间,即满足了大阻抗的要求,又有效利用了空间,使器身整体缩小,节约了成本。

改进结构后阻抗设计值、实测值及改进结构前阻抗值列表如下:

由上表可见,改进后极限分接阻抗与额定分接阻抗极为接近,这也有利于电网的稳定运行。

3.2 A、C相外侧采用矩形磁屏蔽结构

以往250MVA/220kV自耦高阻抗变压器容易出现油箱及夹件局部过热的现象,由于极限分接时漏磁较大,在铁件中产生涡流损耗引起的。为改善漏磁场分布,在上下端部压板内放置了磁屏蔽结构,由此解决了局部过热问题。

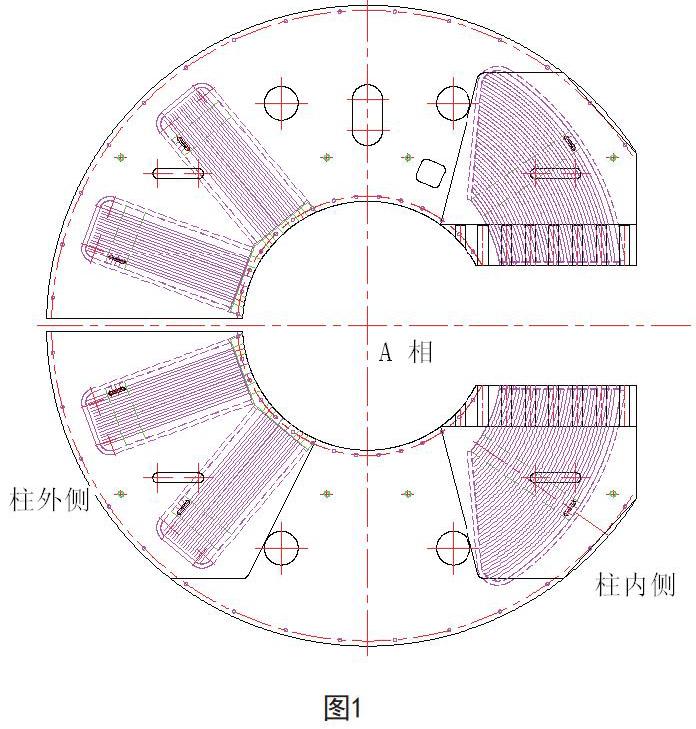

肺叶磁屏蔽在三相五柱及单相三柱式结构中已经得到广泛应用,并取得了良好的效果,但三相三柱式结构中还极少采用。考虑到三柱A、C相外侧如果仍用常规肺型磁屏蔽,漏磁无法形成回路,故将A、C相外侧磁屏蔽改为矩形结构,硅钢片垂直插入压板开槽中,具体方式见下图1所示。

产品温升试验中无局部过热现象出现,证明矩形磁屏蔽可有效改善三相三柱A、C相外侧漏磁分布。

3.3 各个绕组首末端在同侧出头,避免了“穿窗”问题。

自耦变压器高、中压共用中性点通常设置在高压侧,以往产品为方便引线连接,中压绕组末端出线在高压侧引出,由于中压绕组首端在低压侧引出,造成“穿窗”问题。本次设计将中压首末端均布置在低压侧,中压末端连在一起后经开关下端空间绕至高压侧,避免了“穿窗”问题。

4 产品试验数据

改进结构后已经有5台产品通过了全部试验,试验结果记录及2007年产品设计值比较如下:

由此可见,优化后产品不仅性能可靠,而且成本大幅度降低,提高了产品的市场竞争力。

6 结论

借鉴以往产品中出现的问题,对250MVA/220kV自耦有载高阻抗变压器进行了结构改进,优化后的产品成本降低10%,并且一次通过了全部试验,为自耦有载高阻抗变压器设计提供了新思路和实践经验。

参考文献

[1]路长柏.电力变压器理论与计算[M].沈阳:辽宁科学技术出版社,2005.

[2]保定天威保变电气股份有限公司组,谢毓城.电力变压器手册[M].机械工业出版社,2014.

[3]尹克宁.变压器设计原理[M].北京:中国电力出版社,2008.

作者简介

菅荣萍(1984-),女,汉族,山东。本科,变压器设计,特变电工沈阳变压器集团有限公司。

刘成亮(1982-),男,汉族,黑龙江,本科,储油柜设计,沈阳海为电力设备有限公司。