铜基正弦波微通道内流动沸腾传热特性试验研究

姚鑫宇,程潇,王晗,沈洪,吴慧英,刘振宇

(上海交通大学机械与动力工程学院,上海200240)

引 言

随着电子设备中元器件集成度和功率密度的不断提高[1],散热问题在诸如高性能CPU[2]、光伏电池[3]、燃料电池[4]、高功率激光器[5]等应用中日益凸显,导致设备性能下降[6]和故障率上升[7]。传统风冷和热管冷却等已无法满足高热通量的散热需求,而微通道热沉由于其高比表面积[8],在冷却能力上具有巨大的潜力。

相比单相流,微通道流动沸腾可在较小的流量下获得更高的换热性能和更均匀的温度分布。许多研究表明,壁面粗糙度会影响微通道流动沸腾换热性能。郭兆阳等[9]研究了烧结型多孔表面管的池沸腾传热特性,发现去离子水在多孔管表面的起始沸腾过热度小于光管,并且大颗粒尺寸多孔层强化传热效果优于小尺寸颗粒。Jaikumar 等[10]发现相比光滑表面,多孔表面池沸腾的临界热通量提升了2.4倍,传热系数最高提升了6.5倍。程云等[11]对比了水在开孔泡沫铜和光管加热面的池沸腾特性,发现泡沫铜强化了水的池沸腾特性。Sujith 等[12]研究发现粗糙表面能增强气泡成核并降低流动沸腾壁面过热度。杨冬等[13]研究了垂直多孔表面管的流动沸腾换热和阻力特性,发现多孔表面管在强化传热的同时并没有增加过多的阻力。流动沸腾不稳定性会严重影响微通道冷却系统的可靠性。徐法尧等[14]发现由于微通道尺寸小,通道上游可压缩容积对流动不稳定性影响较常规尺寸通道更大。杜保周等[15]发现在微通道中加入微肋阵可以抑制气泡的反向流动,从而减小沸腾不稳定性。

直微通道中工质混合程度低、边界层沿流动方向逐渐增厚,导致其散热性能下降。波状通道内产生的二次流能强化流体混合,较直通道具有更好的换热性能,波状微通道内的单相流动传热已有国内外学者开展研究。Shen等[16]通过数值模拟对比了直微通道和双层波状微通道热沉的换热特性,发现波状微通道热沉换热性能有所提升。Lin 等[17]数值模拟研究了不同波长和波幅的波状微通道换热特性,通过速度矢量图,发现通道截面处产生的涡流是换热性能提高的主要原因。Rosaguti 等[18]数值模拟研究了低Reynolds 数下正弦波微通道的换热特性,发现通道中的Dean 涡随Reynolds 数以及波幅和波长的比值增大而增加,对于圆形和半圆形截面微通道,正弦波结构带来的换热性能提升是压降损失的1.5~1.8 倍。Zhou 等[19]通过有限体积法,研究了正弦波微通道的流动换热特性,发现涡旋的出现导致边界层变薄,其传热系数比平直通道提升了2.8 倍。Metwally 等[20]数值模拟研究了均匀壁温下正弦波纹板微通道的层流换热流动特性,认为横向涡流的出现与波幅和波长的比值、Reynolds 数Re 和Prandtl 数Pr 有关。Sui 等通过数值模拟发现,与直微通道相比,波状微通道传热系数提高153%,压降损失仅增大54%[21];他们进一步加工铜基正弦波微通道,通过实验验证了模拟结果[22]。Rush 等[23]实验观察到正弦波微通道中的涡旋,发现流动不稳定起始点随Reynolds 数增大,逐渐从出口向入口移动。Huang等[24]研究不同相位差正弦波硅微通道内单相流的流动摩擦特性和传热系数,发现当Re>250,正弦波微通道的换热性能比直微通道有了显著的提升。Khoshvaght-Aliabadi 等[25]以水和乙二醇混合物作为工质,研究了五种正弦波铝微通道的散热性能,发现传热系数和压降随着正弦波波长减小或振幅增大而增大。

现有文献报道中,大部分波状微通道工作在单相流区域,而有关波状金属微通道内流动沸腾换热的试验研究鲜有报道。Tiwari 等[26]数值研究了波状微通道内的流动沸腾特性,发现其换热性能的提升是由于波状结构可提高气泡数密度并扰动边界层。Xia 等[27]通过试验对比了正弦波和直型硅微通道内的流动沸腾特性,发现波状壁面结构可避免局部蒸干,从而稳定地强化换热。

超快激光加工作为一种新型微通道加工技术,可在通道壁面加工出多孔结构,并具有加工时间短、精度高等优势[28]。利用超快激光可在金属基板上加工出几乎任意尺寸和形状的弯曲微通道。

本文利用超快激光微加工技术,加工了具有三角形横截面的铜基正弦波弯曲型(SW)微通道,以去离子水为工质,在不同质量流量和热通量条件下开展了流动沸腾传热试验研究。试验获得了微通道压降和换热特性,并通过可视化系统观察通道下游的流型变化,分析了波状微通道强化换热机制和流动沸腾不稳定性。

1 试验系统

1.1 试验装置

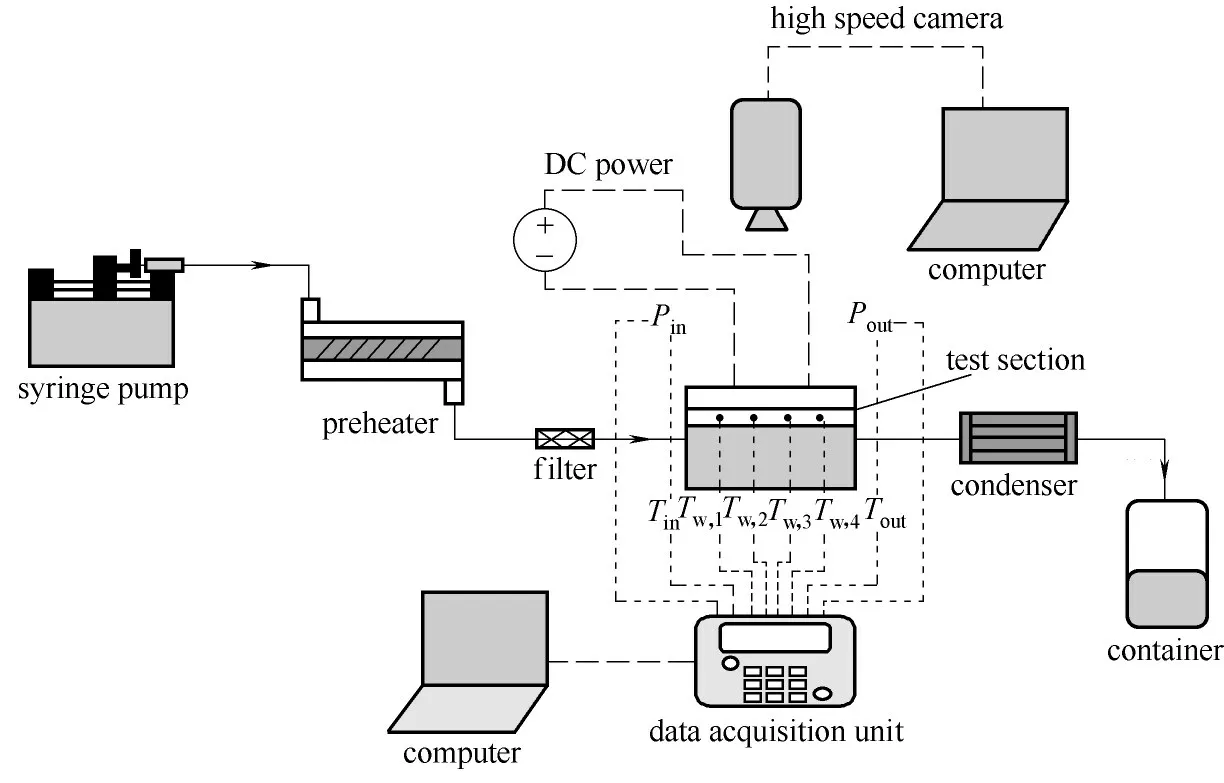

图1 试验系统示意图Fig.1 Schematic diagram of experimental system

如图1 所示,去离子水由注射泵(Harvard Apparatus Pump33 DDS)输送至测试段。去离子水通过磁力搅拌油浴锅,预加热至特定温度,经由过滤器后进入测试段。试验过程中,去离子水由聚酰亚胺薄膜电加热膜加热,通过直流稳压电源(GPS-2303C GWINSTEK)精确控制加热功率,气液两相流在冷凝器中冷却并最终被回收。

在测试段内沿流动方向依次布置了6 根T 形热电偶(Omega)。通道压降由两个压力传感器(Druck PMP 5076)测量。温度和压力数据由高频数据采集系统(Agilent 34970A)记录。通过高速摄像机(Phantom Miro M310)实现对微通道内流动型态观察,拍摄帧率2000帧/秒,分辨率为640×480像素,曝光时间为200 μs。

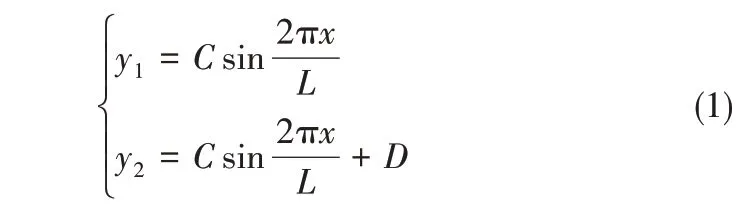

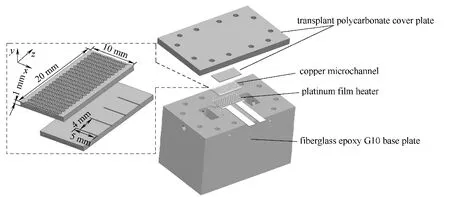

如图2 所示,测试段由透明PC 盖板、微通道热沉、聚酰亚胺加热膜和玻璃纤维G10基座组成,通过不锈钢螺丝螺母实现封装。基座的两面分别布置有两个测温孔和两个测压孔,用于测量进出口温度和压力。为降低多通道热沉的进口流量分配不均匀影响[29],在测试段两端设计了进出口联箱。聚酰亚胺加热膜依照热沉尺寸设计,紧贴热沉背面,提供均匀热流。微通道热沉的尺寸为20 mm×10 mm×1 mm,利用超快激光加工了20 条正弦波微通道,正弦波遵循以下函数表达式

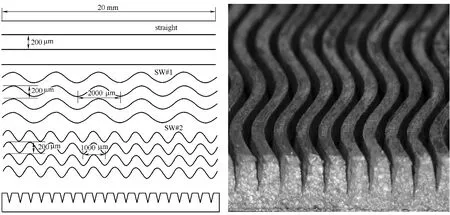

对于SW#1 和SW#2 微通道,波长L 分别为2000 μm 和1000 μm,振幅C 均为100 μm,通道宽度D 均为200 μm。为实现更精确的温度测量,在热沉背面加工有4 条沟槽,间距4 mm,并将热电偶埋设其中。直微通道通过相同的激光参数加工而成,图3 展示了三种微通道的示意图和实物图。微通道截面形状均为倒立等腰三角形,每个通道宽度为200 μm,深度为573 μm。

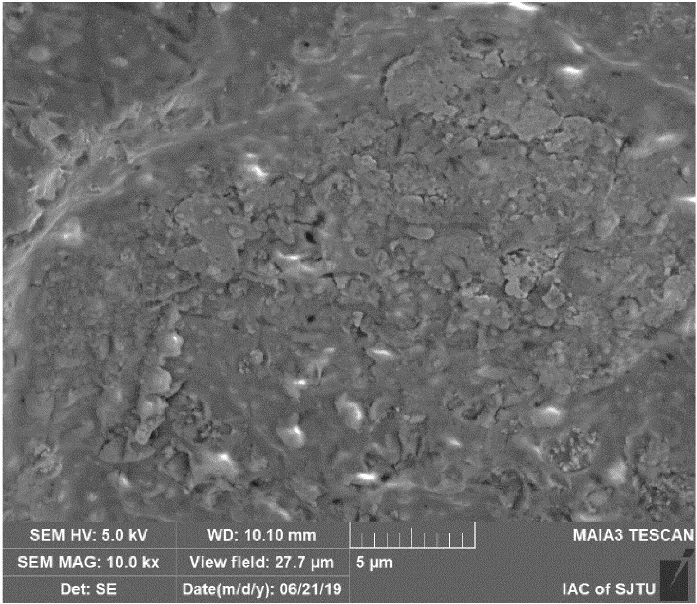

图4 为微通道侧壁面的扫描电镜图像,可观察到超快激光加工的微通道壁面具有多孔粗糙结构。微通道表面多孔结构的形成与超快激光加工的动态过程有关。当激光束通过透镜照射到工作材料表面时,能量集中在极小的面积上。光斑中心的材料比边缘处吸收更多的能量,这导致在中心处熔化的液态金属会被排到外围并迅速凝固,形成粗糙表面。多孔粗糙结构能够增大换热面积,并为核态沸腾提供充足的成核点。

1.2 数据处理及误差分析

有效加热功率Qeff和有效热通量qeff为

其中,U 和I 为稳压源提供的电压和电流,φ 为保温系数(由试验测得),Abot为热沉底面积。

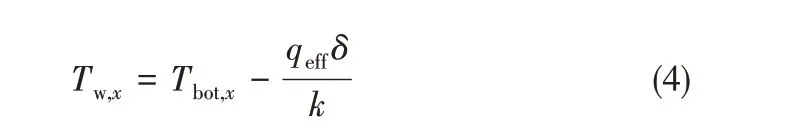

Tw,x为当地壁面温度,由一维稳态导热假设计算得

其中,Tbot,x为热电偶直接测量得到的底面温度,δ和k分别为热沉厚度和铜热导率。

质量流量为

图2 测试段示意图Fig.2 Schematic diagram of test section

图3 三种微通道示意图Fig.3 Schematic diagram of three kinds of microchannels

图4 微通道壁面扫描电镜图Fig.4 SEM image of side wall

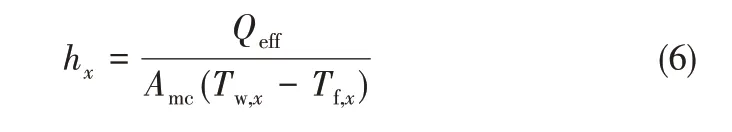

其中,Ac为单个微通道截面积,v 为体积流率,ρ为流体密度,N为通道数。当地传热系数为

其中,Amc为微通道总加热面积,Tf,x为当地流体温度。

出口干度为

其中,γ和cp分别为流体汽化潜热和比热容,Tsat为流体饱和温度,Tf,in为进口流体温度。

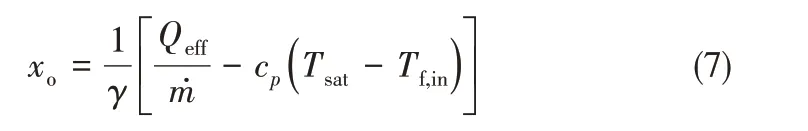

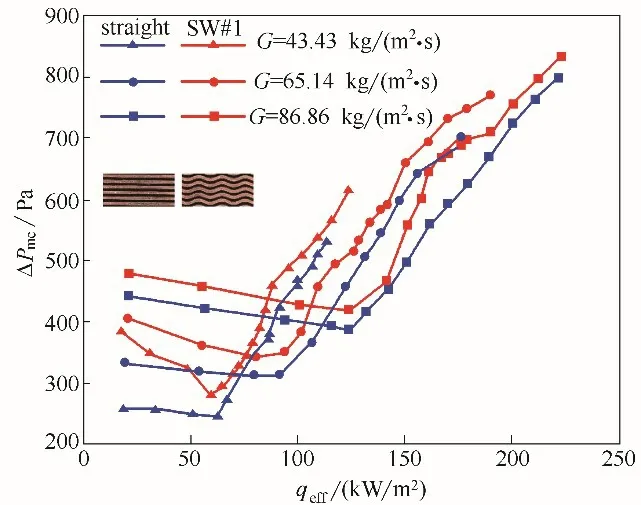

注射泵提供精确的体积流量控制,精度为±0.25%,压力传感器的测量精度为±0.1%,T 形热电偶的测量精度为±0.2℃,直流稳压源输出电压电流的精度为±0.5%,通道截面尺寸由超景深显微镜(VHX5000)测量得到,精度为±2%。根据Moffat 不确定度理论[30],试验中各主要物理量的不确定度如表1所示。

表1 试验误差Table 1 Experimental error

1.3 试验步骤

试验开始前,将去离子水煮沸以去除其中的不凝性气体。设置注射泵输运流量,工质经油浴锅预热后进入测试段。为减少试验过程中的热损失,整个测试段用保温棉包裹。当温度、压力数据稳定后,通过数据采集系统和可视化系统记录温度压力数据、拍摄流型图像。本次试验采用三种不同质量流量(43.43、65.14、86.86 kg/(m2·s)),热通量变化范围为0~300 kW/m2。

2 结果分析与讨论

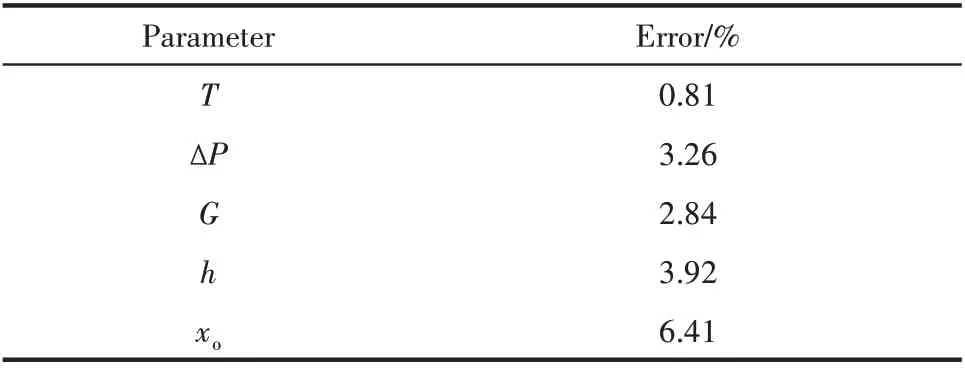

2.1 通道压降

图5 给出了微通道压降随有效热通量的变化。在单相流阶段,有效热通量的增加导致流体温度升高,黏度降低,流动阻力减小。因此通道压降随有效热通量增加而缓慢下降。在进入沸腾两相流阶段后,气泡形成、长大并逐渐占据通道内的受限空间,导致通道压降的急剧上升。由于波状的通道结构,正弦波微通道平均压降较直微通道提高了14.4%。在相同热通量下,压降在单相阶段随着质量流量减小而降低;但在沸腾两相流阶段,气泡对通道的堵塞成为压降增大的主导因素。在较低的质量流量下,气泡更容易堵塞通道,因此在沸腾两相流阶段,压降随着质量流量的减小而增大。

2.2 当地传热系数

图5 通道压降随有效热通量的变化Fig.5 Variation of channel pressure drop versus effective heat flux

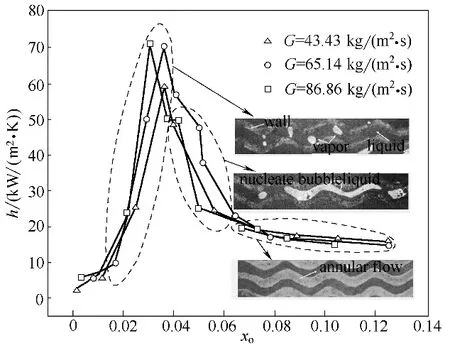

图6 当地传热系数-出口干度曲线Fig.6 Local heat transfer coefficients as a function of outlet vapor quality for SW#1 microchannels

图6 给出了SW#1 通道中当地传热系数随出口干度的变化。当0<xo<0.04时,由于工质相变潜热的迅速吸收,传热系数急剧上升。结合通道下游流型图可发现,气泡成核往往发生在凹形区域。沸腾初始阶段的换热主导机制是核态沸腾,其换热强化是由于气泡和壁面间的液膜蒸发和泡状流带来的强烈扰动。随着有效热通量的增加,出口干度逐渐提高,拉长的弹状气泡逐渐占据通道,在这一阶段,弹状气泡和壁面间的薄液膜蒸发逐渐占据主导,核态沸腾被抑制,只能观察到少量小气泡在液膜中产生。当0.04<xo<0.06 时,由于局部液膜蒸干现象的出现,传热系数迅速下降。当xo>0.06 时,弹状流逐渐转变为环状流,稳定的薄液膜蒸发成为换热主导机制,核态沸腾被完全抑制,此时当地传热系数随出口干度的变化趋于稳定。

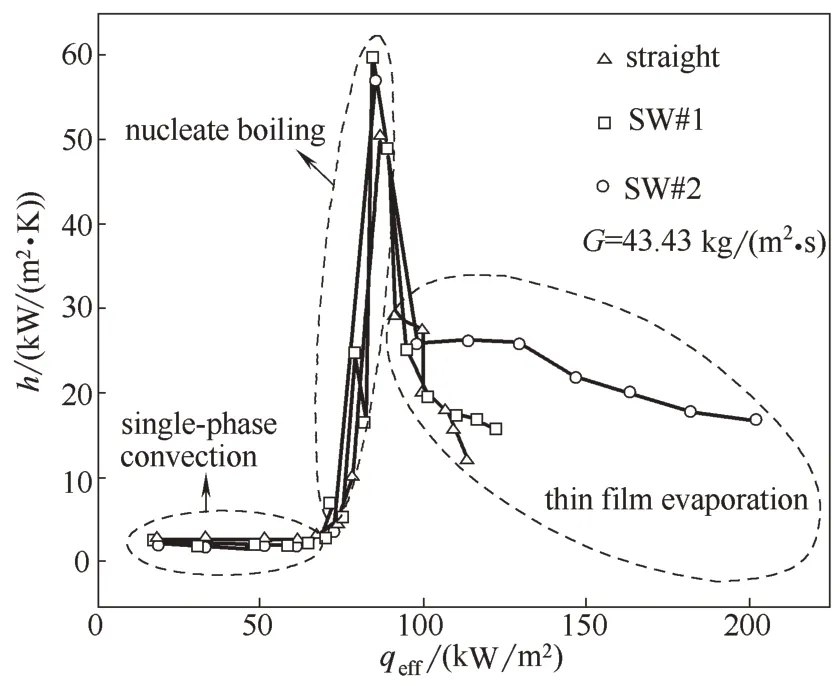

图7 当地传热系数对比Fig.7 Comparison of local heat transfer coefficients

图7对比了相同质量流量下直微通道和正弦波微通道的当地传热系数。可以看到在单相流和核态沸腾阶段三种微通道传热系数的曲线基本重合,而在薄液膜蒸发阶段,直微通道的传热系数随热通量增加而迅速下降。而SW#1 和SW#2 微通道传热系数下降较缓。当qeff= 113.9 kW/m2时,SW#1 和SW#2 微通道的传热系数分别比直微通道提高了48.2%和127.7%。

2.3 流动沸腾不稳定性

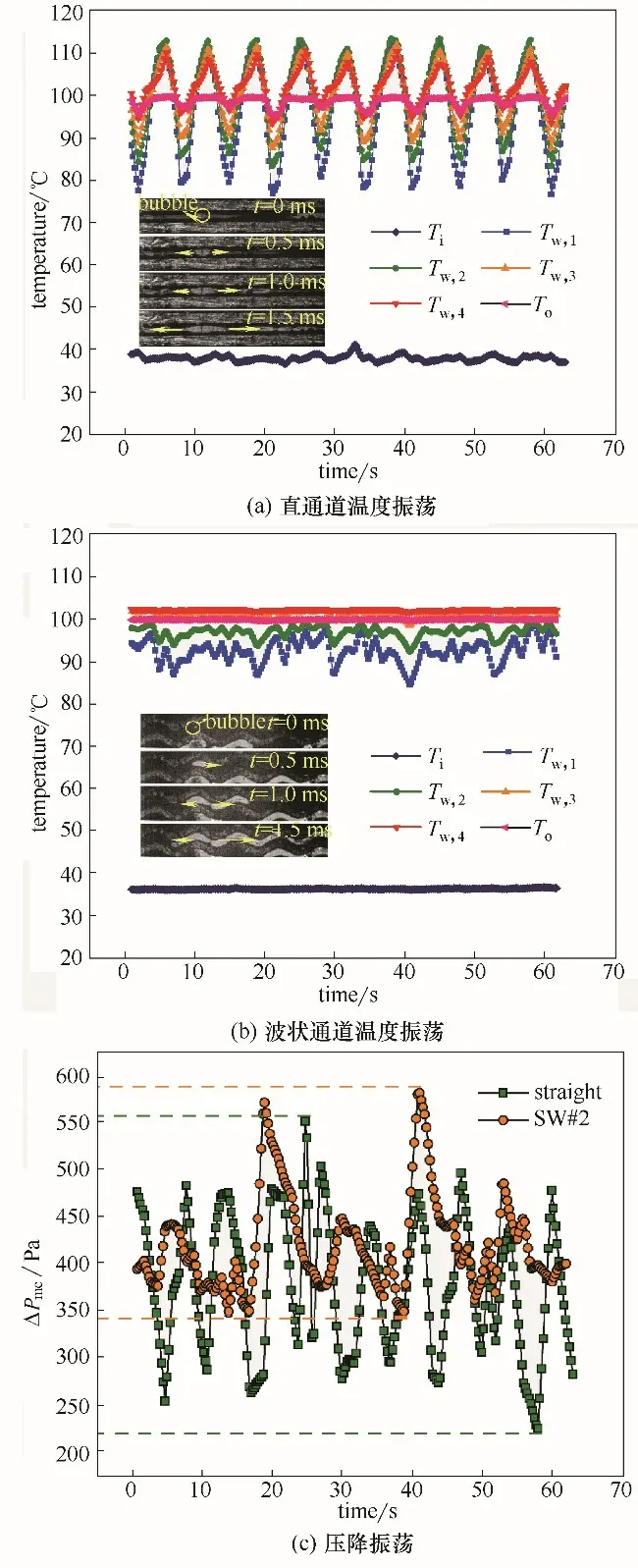

图8给出了微通道流动沸腾时温度和压降的振荡情况。对于直通道和正弦波通道,出口温度均保持在饱和温度(100℃)附近。如图8(a)所示,直通道壁面温度的振荡周期约为6 s,Tw,1,Tw,2,Tw,3,Tw,4的振幅分别为33、27、25、17℃。如图8(b)所示,SW#2 微通道热沉的壁面温度振荡周期约为10 s,Tw,1,Tw,2的振幅分别为10、5℃,Tw,3和Tw,4基本保持不变。温度振幅在微通道上游处更大,正弦波微通道的温度振荡频率和振幅均比直微通道低,其流动沸腾过程更为稳定。图8(c)给出了两种不同微通道内压降的振荡情况,正弦波微通道平均压降高于直微通道,但压降的振幅明显受到抑制。

流动沸腾不稳定性可归因于以下几点:(1)气泡和壁面间的液膜快速蒸发导致局部干涸,壁面温度突然上升;随着气泡从成核点脱离,液体重新润湿壁面,温度下降。对于正弦波微通道,凹形区域可为气泡生长提供充足液体,减少局部干涸现象。(2)当成核区靠近通道进口时,回流方向流动阻力减小,回流现象更易发生。由于正弦波微通道具有更大的换热面积,其壁面平均温度较直微通道更低,延缓了成核区向上游移动。(3)如图8(a)、(b)所示,由于可压缩容积的存在,气泡在直微通道内同时向上游和下游方向生长。而在正弦波微通道内,弯曲壁面结构导致阻力增加,气泡难以向上游延伸长大,从而抑制了流动不稳定发生。

图8 直微通道和正弦波微通道内温度和压降振荡Fig.8 Fluctuations of temperature in straight and SW#2 and fluctuations of pressure drop(G=43.43 kg/(m2·s),qeff = 99.8 kW/m2)

3 结 论

本文借助超快激光微加工技术在铜基表面加工出正弦波弯曲型微通道,以去离子水为工质,对波状微通道内流动沸腾传热特性进行了试验研究,得到以下结论。

(1)超快激光微加工技术在金属微通道加工中具有巨大潜力,可加工出多孔粗糙表面,利于气泡成核。

(2)在沸腾初始阶段,核态沸腾为换热主导机制;随着热通量的提高,流型经历泡状流-弹状流-环状流的转变,换热主导机制由核态沸腾过渡到薄液膜蒸发。

(3)波状通道壁面结构增大了换热面积,凹形区域内储存的液体可避免局部蒸干。弯曲微通道较直微通道传热系数最大提高127.7%,压降仅增加14.4%。同时流动不稳定性也得到了有效的抑制。

——以嘉兴市为例