国内化工行业共聚甲醛合成工艺探究

摘 要:基于聚甲醛是一种高性能的工程塑料,同时其生产过程较为复杂,难度较高。为此,在全球范围内发展成熟且技术较为先进的生产工艺被少数国家所垄断。现阶段所应用的共聚工艺为三种类型,具体包括气相聚合法、溶液聚合法、本体聚合法。文章首先对共聚甲醛的生产工艺发展情况与国外几家主要企业的应用技术进行了分析。其次,对国内共聚甲醛装置的分布情况进行阐述,并在此基础上提出国内当前主要应用的共聚甲醛工艺流程。最后,总结各项共聚甲醛工艺的对比,以及技术难点。

关键词:化工行业;共聚甲醛;合成工艺

0 引言

聚甲醛是聚酰胺后出现的综合性较好的工程塑料,具有着較高的力学性能,例如,强度、模量、耐磨性等,同时也具备较好的电绝缘性,作为五大同样工程塑料之一存在。聚甲醛基于分子结果规模、结晶度较高等特征,促使其具备较为理想的物理机械性能。在拉伸强度方面,此材料要明显优于钢铁材料,为此也被称之为是金属塑料。基于聚甲醛是一种高性能的工程塑料,同时其生产过程较为复杂,难度较高。为此,在全球范围内发展成熟且技术较为先进的生产工艺被少数国家所垄断。国内方面早期参与聚甲醛领域研究的单位包括吉化石井沟联合化工厂与上海溶剂厂,但基于其应用的技术较为滞后,为此,在上世纪末便已经停产。为此,认为国内在共聚甲醛产业的发展中必须要积极引进国外先进的经验与生产技术,而这一点将在下文中进行阐述。

1 共聚甲醛生产工艺

1.1 合成甲醛

工业甲醛早期生产方式为甲醇氧化法,具体为在V2O5-MoO3-TeO3催化剂的作用下,甲醇经由空气部分演化之后,获取到50%的甲醛溶液[1]。但是,此种稀甲醛溶液无法直接应用到三聚甲醛的生产过程中。在应用期间需要经由真空蒸发器浓缩到65%之上。日本旭化成企业研发出高浓度甲醛生产工艺,也就是甲缩醛工艺。甲醇与甲醛预先在阳离子交换树脂作用中缩合成甲缩醛[2]。甲缩醛进入到氧化塔内镜Fe2(MoO4)3/MoO3直接氧化成为70%浓度的甲醛溶液。甲缩醛工艺简化了以往生产期间的甲醛浓缩环节,所获取到的浓度甲醛能够直接应用到三聚甲醛生产中,可有效缩短生产期间对于设备以及能量的需求。

1.2 三聚甲醛合成

催化剂属于三聚甲醛生产期间所应用到的关键技术。以往生产中所应用的浓硫酸催化剂基于对设备腐蚀较为严重。同时催化剂较难实现回收,现阶段已经应用环境友好、易回收的固体酸催化剂替代浓硫酸生产三聚甲醛[3]。此类固体酸含有杂多酸与分子筛以及离子交换树脂等。另外,三聚甲醛生产期间,基于反应介质中存在水与甲醛,这些物质可与三聚甲醛形成水--甲醛--三聚甲醛三元共沸组分。简单的蒸馏技术较难提纯但聚甲醛,应用萃取精馏技术能够获取到高纯度三聚甲醛。与早期三聚甲醛生产技术进行对比,固体酸持续催化合成三聚甲醛与后续的萃取精馏提纯工艺具有着收率高、纯度高的优势。

1.3 三聚甲醛与环氧乙烷共聚合

聚甲醛是聚酰胺后出现的综合性较好的工程塑料,具有着较高的力学性能,例如,强度、模量、耐磨性等,同时也具备较好的电绝缘性,作为五大同样工程塑料之一存在。三聚甲醛与环氧乙烷共聚属于在路易斯酸催化剂作用下促使三聚甲醛与环氧乙烷开环共聚获取。为控制聚合物分子量,聚合期间应该引入微量的水、醇等作为分子量调节剂。现阶段所应用的共聚工艺为三种类型,具体包括气相聚合法、溶液聚合法、本体聚合法。其中,溶液聚合法将汽油、环己烷或石油醚等作为溶剂,将聚合级的三聚甲醛与环氧乙烷放置到反应釜中,增加分子量调节剂与催化剂,在适当温度条件下进行一个阶段的反应。在反应完成后,粗聚甲醛经由稳定性处理后可获取到树脂原粉。

本体聚合主要为将高纯度的三聚甲醛与环氧乙烷等基于适当比例进行混合,加入一个或过个具有强剪切与混合作用的连续捏合机进行聚合,反应完成后,粗聚甲醛经由稳定性处理获取到产品。

气相聚合工艺基于生产过程较为复杂,且成本较高,在出现后并没有实现广泛化的应用。与溶液聚合进行对比,本体聚合具有着不需要应用容积、原料转化率较高等优势,为此,作为当前国内聚甲醛生产中的主要应用技术。

1.4 共聚甲醛稳定性处理

基于工具体系中含有微量的水与甲酸以及甲醇等,此类物质可引起聚合物分子出现链转移,致使聚合物末端生成不稳定端羚基。同时,聚合催化剂残留在体系中,活性可引起聚甲醛分子的切断或是分解,为此,共聚合反应对聚合物做稳定性处理极为关键。乙酸酐属于比较常见的共聚甲醛稳定性试剂,其主要原因是其可应用共聚甲醛分子末端形成稳定的乙酰基。在对残留聚合物中催化剂进行处理的过程中,可应用添加碱金属或碱土金属的盐类等方式对催化剂做灭火处理。近年来三菱瓦斯企业开发出全新的稳定化处理方式,也就是加热水解工艺。对粗聚甲醛中增加三乙胺水溶液,应用带有排气的双螺杆挤出机完成加热水解处理,可一次达到灭活催化剂与稳定端基的作用。在挤出机混炼期间,三乙胺能够促使催化剂失去活性,共聚物的不稳定末端基于水解最终实现稳定。

2 国外主要生产企业的技术应用

2.1 赫斯特--塞拉尼斯企业

赫斯特--塞拉尼斯首先应用甲醇氧化法获取到50%的甲醛溶液。稀甲醛溶液后经由持续真空蒸发器浓缩为65%浓甲醛。浓甲醛溶液在浓硫酸催化剂反应釜中形成环化反应,可获取到三聚甲醛溶液。溶液应用笨溶剂萃取提纯,能够制备纯度高于99.99%的聚合级三级甲醛。甲醛共聚反应应用本体聚合法,应用双螺杆挤出机生产。对于聚合物做稳定性处理期间,优先应用三乙胺中和催化剂,后将粗聚合物破碎,经由熔融稳定性处理,获取到稳定的聚甲醛共聚物。纯化之后的共聚甲醛收率能够达到73%。

2.2 三菱瓦斯企业

共聚原料是三聚甲醛与环氧戊烷,其中环氧戊烷与三聚甲醛的摩尔比是9%-15%,催化剂是三氟化硼的,还向其中加热甲缩醛等分子量调节剂。反应器选择持续双轴混炼反应器,此种操作可增加原料停留时间,提升反应原料转化率。对产物做稳定性处理期间,此公司选择全新液相水解工艺。液相水解工艺与熔融稳定性工艺进行对比,便捷性更强,处理后的产物稳定性理想,这也是稳定化处理的全新方向。

2.3 德国巴斯夫企业

此公司应用本体聚合工艺,在聚合反应器选择双螺杆挤出机为聚合装置,选择的催化剂是三氟化硼或三氟甲磺酸。将聚合反应器、催化剂失活反应器与粗聚物稳定化反应器进行结合,同时经由在装置中设定溶体流动限制器,促使聚合区域失活区分离。为在更短时间内促使催化剂完成失活处理,在挤出机失活区位置上装置特殊的捏合部件或返混部件。共聚物在聚合反应装置出来后,经由水冷却后,进入切割室切割成为颗粒,后应用离心机对液体/颗粒分离。最后,应用流化床干燥器做干燥处理,获取到共聚甲醛原粉。

2.4 日本旭化成企业

日本旭化企业在共聚甲醛的研究中较为深入,且展开了一系列系统研究。在甲醛制备到三聚甲醛合成,最后共聚合反应均存在企业所有的专利技术。在制备高浓度的甲醛溶液中,选择甲缩醛工艺直接合成70%的高浓度甲醛。基于高浓度甲醛有助于提升三聚甲醛合成速度与气相中三聚甲醛的平均浓度,三聚甲醛的收率实现显著提升。在聚合器选择中,以往持续双轴混炼反应器基于停留的时间较短,原料转化率较低,常规处在70%左右。旭化成企业设计出特殊的套筒式壳体反应器。套筒的作用在于加热或冷却壳,在筒体中心部位设置两个转轴,转轴中存在众多桨叶,反应原料在狭窄的空间形成反应,停留时间被延长,转化率也由此提升。在反应器的排除口装置了溢流堰,经由调控溢流堰高度,可发挥出调节原料停留时间的效果,原料最终转化率能够达到87%左右。

单纯借助于注塑机熔融稳定性处理粗聚甲醛显然不够全面。该企业所选择的方式是,在粗聚甲醛中增加受阻酚的试剂,其目的在于提升共聚甲醛的热稳定性。此种方式能够将聚合物中的不稳定端基含量进行下调。现阶段此公司可将共聚甲醛的不稳定端领基含量下调至50ppm之下。

3 国内共聚甲醛装置的分布现状

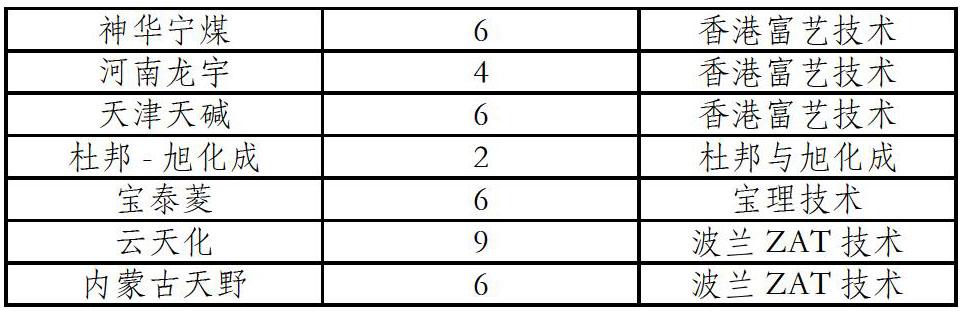

现阶段我国聚甲醛装置产能为43万t/a,不同装置产能与分部如表1所示。

4 国内主要共聚甲醛工艺流程

4.1 Celanese的共聚甲醛工艺

塞拉尼斯公司(Celanese)是化工业的领先者,其产品与人们的生活息息相关。公司产品用于消费者及工业应用领域,生产设施位于北美洲、欧洲和亚洲。美国Celanese公司属于全球范围内最早开始共聚甲醛工艺开发与生产的企业,聚合工艺选择间歇釜式反应器,全流程涵盖100单元、200单元、300单元、400单元。

4.2 波兰ZAT工艺

云天化在1999年引进波兰ZAT共聚甲醛5000t/a中试放大工艺,创建10000t/a聚甲醛装置,并在10000t/a的基础上新建放大到20000t/a生产装置,加上新建投产的重庆聚甲醛项目,云天化聚甲醛产能达到了9万t/a。内蒙古天野应用的共聚甲醛生产工艺同样选择引入波兰ZAT工艺。

4.3 富艺工艺

此项技术来自台湾70年代引入的日本宝理聚甲醛工艺,所有反应流程主要涵盖甲醛合成、三聚甲醛合成、二氧五环合成与聚合单元。现阶段应用此项工艺的生产厂家有上海蓝星、天津天碱等。

5 国内各共聚甲醛工艺对比

5.1 反应不同

Celanese企业最早研发出共聚甲醛,聚合部分应用间歇釜式聚合反应。云天化与香港富艺工艺聚合部分选择捏合机持续反应挤出技术。其中前者的优势主要体现在灵活性、方便小批量生产、切换牌号便捷等,有助于结合市场需求灵活调整产品生产。所存在的缺陷表现为,间歇聚合操作周期较长,不利于持续大生产、不同批次生产。除此之外,聚合期间应用溶剂,导致溶剂回收处理成本有所增加,且并不环保。后者的优势体现在,应用本体法挤出工艺,反应单体在捏合机中熔断之后,于催化作用下反应挤出,便于持续生产运行。存在的缺陷在于投资较大,切换牌号期间出现了过渡料。

5.2 共聚单体选择不同

Celanese企业选择的共聚单体为环氧乙烷,后两种工艺选择共聚单体为二氧五环。云天化聚合工艺分子量调节剂应用丁缩醛单元合成的丁缩醛,香港富艺工艺选择的分子调节剂为甲缩醛。三聚甲醛提纯方式差异,云天化应用的三聚甲醛提纯方式为结晶法,富艺选择萃取法。封端方式差异,云天化聚甲醛稳定化处理选择热熔封端,也就是应用加热手段,指导聚甲醛分子链端基由半缩醛结构转换为乙基等稳定集团。香港富艺提供的湿法封端,也就是应用三乙胺、乙醇胺对不稳定的半缩醛端基做处理,应用聚甲醛分子最终安定化。

5.3 甲醇制备甲醛的两种方式

甲醇制备甲醛,主要包括沸石负载银催化剂脱氢--氧化法与铁、钼金属氧化物的铁--钼法。其中前者有部分甲醇没有实现转化,形成甲醛、甲醇的水溶液工业福尔马林。后者甲醇完全被过量空气氧化,完全转化成为甲醛。前者反应温度处在600℃到700℃之间,后者260℃到360℃。我国甲醛生产装置两种工艺均有应用,在工艺视角进行分析,铁--钼法对比银法技术更为先进,且经济合理。

6 共聚甲醛生产装置技术难点

在甲醛浓缩过程中,甲醛与水比较容易形成共沸物,导致提浓期间无法应用简单的物理蒸馏,若37%的甲醛溶液经由蒸馏获取到28%的甲醛馏分,而并非是工艺要求需要达到的60%-70%甲醛溶液。为此,浓缩多应用真空加热浓缩工艺,云天化应用此项工艺。富艺工艺选择浓缩器外形像旋风分离器,甲醛液体在浓缩器内靠外部提供的高压气体实现旋转,由此来实现浓缩效果。

聚合期间,所形成的聚合物分子链端存在半缩醛结构,反应期间,存在解聚合可能性。为此,聚合反应期间的温度需要谨慎控制,同时在聚合完成之后还需要实现封端处理。

甲醛的合成℃--反应可形成甲酸副产物,甲酸對于常规钢质反应器形成腐蚀,为此,需要做内衬处理。甲醛、三聚甲醛、二氧五环需要分离,为此,聚甲醛生产工艺中需要较多的精馏塔、萃取塔等多种塔器。

三聚甲醛在常温状态中以晶态存在,为此,在运输环节,需要保温伴热,常规需要50℃-60℃的热水伴热,伴热温度不可过高,也不能够太低。

基于聚合反应类型属于阳离子反应,应用的催化剂为三氟化硼或是三氟化硼的乙醚络合物,反应速度较快。为此,聚合物分子量控制难度较高,为获取到理想的分子量的聚甲醛,需要对反应温度、反应停留时间与分子量调节剂进行谨慎选择。

7 结论

我国已经构建其八套共聚甲醛装置,但是可稳定运行的除外资杜邦--旭化成等,国内云天化聚甲醛装置均已稳定运行十多年,但市场中高附加值牌号多源自于进口。为此,国内聚甲醛生产企业应该积极引进国外先进技术,确保稳定运行,并将其融合与消化,开发研究国内高附加值牌号。另外,需要经由在吸收引进技术的基础上,实现自主技术创新,由此来进一步强化生产效率与产能,持续提升企业综合实力与聚甲醛产品的市场竞争力。

参考文献:

[1]王军,殷利敬,谢云峰.聚甲醛生产工艺及国内生产现状[J].煤炭与化工,2016,39(7):17-19.

[2]赵春梅.调控共聚甲醛聚合工艺过程以提高产能降低消耗[J].中小企业管理与科技,2015,07(08):324-325.

[3]卞林芝,沈庆荣,孙雅泉.2-硝基-2-甲基丙胺的合成工艺研究[C]//中国化学会学术年会,2018.

作者简介:

余建荣(1973- )男,四川省达州市渠县人,本科学历,化工工艺工程师中级,研究方向:合成氨工艺生产、有机高分子聚甲醛工艺生产及改性、钾盐工艺生产等研究。