10kt/a硫磺回收装置改造运行总结

曹士伟

摘 要:介绍了某石化公司10kt/a硫磺回收装置对制硫炉烧嘴的处理能力、液硫脱气方式等内容进行了改造情况,及自2014年改造后开工近一年的运行情况和遇到的主要生产问题。

关键词:制硫炉烧嘴;成型机;液硫脱气;胺液

0 引言

2015年1月1日国家实行了新《环保法》,为满足日益严格的环保需要,某石化公司于2014年对10kt/a硫磺回收装置进行了改造。

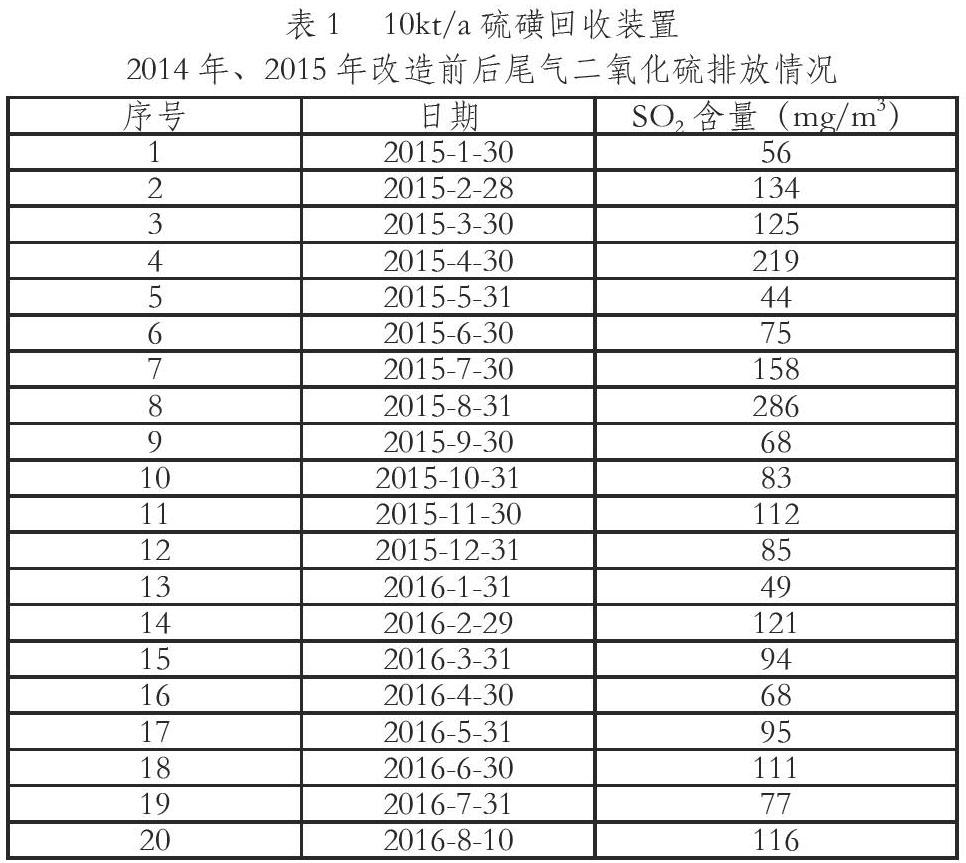

将10kt/a硫磺回收装置尾气二氧化硫含量设计960mg/m3,更改为按照二氧化硫含量200mg/m3设计。2014年10月运行至今,10kt/a硫磺回收装置消除了液硫气相、快切管线蝶阀漏量等对硫磺尾气二氧化硫排放带来的影响,效果显著。

1 工艺流程简介

1.1 制硫部分工艺简介

清洁酸性气、含氨酸性气经分液罐,分液后进入制硫燃烧炉(F-3801),在炉内约65%(v)的H2S反应转化为硫,余下的H2S中有1/3转化为S02。自F-3801排出的高温过程气(约1137℃),经余热锅炉降温后进入一级冷凝冷却器。而后通过高温掺合阀加热后,温度达到270℃进入一级转化器(R-3801),过程气中的H2S和SO2转化为元素硫。反应后的气体进入过程气换热器(E-3804)管程与二级冷凝冷却器出口的低温过程气换热,进入二级冷凝冷却器,分离后返回过程气换热器壳程,加热至225℃进入二级转化器(R-3802)。反应后的过程气进入三级冷凝冷却器(E-3803),顶部出来的制硫尾气经尾气分液罐(V-3802)分液后进入尾气处理部分。

1.2 尾气部分工艺简介

尾气分液罐出口的尾气先进入尾气加热器(E-3901),换热、混氢后进入加氢反应器(R-3901)进行加氢、水解反应。反应后的高温气体进入蒸汽发生器(E-3902)发生0.4MPa饱和蒸汽,尾气温度降至170℃进入尾气急冷塔(T-3901)下部,与急冷水逆流接触、水洗冷却至40℃。急冷降温后的尾气自尾气急冷塔(T-3901)顶部出来进入尾气吸收塔(T-3902)。自尾气吸收塔(T-3902)塔顶出来的净化尾气(总硫≤300ppm),进入尾气焚烧炉(F-3901),在600℃高温下,将净化尾气中残留的硫化物焚烧生成SO2,焚烧后的高温烟气经过蒸汽过热器(E-3904)和尾气加热器(E-3901)回收热量后,烟气温度降至280℃左右由烟囱排入大气。

1.3 液硫脱气和液硫成型

汇入硫封罐的液硫自流进入液硫池(B-3801),通过自尾气吸收塔顶经尾气风机加压后的尾气汽提出其中的硫化氢等硫化物后,液硫中的有毒气体被脱出至气相,用液硫脱气抽空器的1.0MPa蒸汽作动力,送至加氢反应器入口处理。脱气后的液硫用液硫提升泵(P-3803A/B)送至硫磺成型机造粒成型,包装码垛后,送至装置外储存。

2 硫磺回收装置改造情况

2.1 装置本次改造运行情况

某石化公司10kt/a硫磺回收装置2009年由山东三维石化工程股份有限公司,2010年10月建成投产。2014年由中国石油工程建设公司华东设计分公司设计,对10kt/a硫磺回收装置进行了改造。改造前后对比如表1、图1所示。

2.2 改造前装置运行问题及改造情况

2.2.1 制硫炉炉头

本装置原有制硫炉炉头的设计指标为:11.5t/d,其操作弹性为50%-120%,最大设计13.8t/d。无法满足420万t/a的生产要求,本次改造更换为加拿大AECOMETRIC公司制造的10kt/a的烧氨火嘴设计(带富氧工艺)。

2.2.2 制硫炉炉温

针对制硫炉热偶进行了更换,仍然采用R型热偶,通过运行,热偶TI0303使用状况良好,温度显示较为准确。

2.2.3 酸性气流量计量仪表测量不准

改造前硫磺回收装置,重要计量仪表清洁酸性气流量FQ0301,含氨酸性气流量FQ3804,均计量不准,无法提供有效地参考,使得对于酸性气流量变化后制硫炉配风的调整相对滞后。本次改造将酸性气的仪表更换为弯管式流量计。

2.2.4 尾气排放的设计

改造前本装置产生的制硫尾气,设计排放排放浓度为612mg/m3(SO2允许排放浓度为960mg/m3)[1]。本次改造按照不不大于200mg/m3的要求进行设计改造。

2.2.5 液硫池气相问题

液硫进入液硫池,经过脱气后溢出的气相,通过1.0MPa的气体抽空器将气相引入尾气炉焚烧,液硫池内的气相对于尾气存影响。通过现场试验测试,液硫脱气对硫磺尾气的影响约100mg/m3。本次改造,液硫脱气是一项重点改造,将原有鼓泡形式更改为鼓泡式脱气的方式,类似WxxonMobil脱气法[2]但无催化剂,并将鼓泡气通过蒸汽抽空氣送入加氢转化器进行加氢转化,吸收处理。

2.2.6 成型机的处理能力

改造前成型机生产能力为3t/h的钢带式成型机,按照正常操作模式,每年最多加工5760t。随着公司提高生产计划,成型机不能满足生产需要。本次改造将成型机更改为8t/h的滚筒式成型机,按照正常操作模式,每年最多加工15360t,能够满足设计10kt/a的生产需要。

2014年10月份开工运行,经过10个月的运行,改造后装置的总硫收率达到了为99.93%,硫磺尾气二氧化硫排放由改造前约350mg/m3,降至目前约150mg/m3。

3 总结

综上,经过10个月的运行10kt/a硫磺回收装置2014年的改造,如表1、图1所示,效果明显,10kt/a硫磺回收装置的尾气排放得到了改善,处理能力、制硫炉压降、尾气吸收塔压降、硫磺尾气排放等问题得到了解决,尤其是硫磺尾气排放问题,达到约150mg/m3,能够满足不大于200mg/m3的要求。

参考文献:

[1] GB 16297-1996.大气污染物综合排放标准[S].北京:国家环境保护局,1996.

[2]陈赓良等.克劳斯法硫磺回收工艺技术(第一版)[M].北京:石油工业出版社,2009.