加速度计惯性组件装配设备的控制策略及软件实现*

李 伟 ,任同群 ,2,钱志龙 ,王晓东 ,2

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连 116024;2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引言

加速度计是惯性导航和惯性制导系统的核心敏感元件,被广泛用于航空、航天等领域的导航系统[1-2]。而惯性组件是加速度计的核心组件,其装配精度对加速度计性能至关重要。目前悬丝摆式加速度计惯性组件装配主要采用人工操作,对工人的技术水平要求高、装配精度低、废品率高且耗时较长[3],已不能满足生产需求,因此亟待开发一套悬丝摆式加速度计惯性组件自动装配控制系统。

目前,一些国内外学者在微小型机电零部件装配控制领域已经取得了大量的成果。芬兰拉彭兰塔工业大学[4]提出了针对热核试验反应堆而设计制定的加工装配机器人的新型触觉界面和位置控制和感知策略。法国的FEMTO-ST研究所[5]开发了一套用于自动装配微小光学零件控制系统,该系统集成了5个位移滑台和转台,其中微夹钳可实现4个自由度的运动。哈尔滨工业大学邹宇、荣伟彬等[6]提出一种套件精密对接自动装配实验系统。套件对接自动装配过程中采用了位置控制、力控制等控制方式。北京大学崔晓峰等[7]提出针对体系结构层次设计的决策抽象和问题分解原则,以及基于该原则的以决策为中心的软件体系结构设计方法。南京航空航天大学黄灿、卜林森[8]提出了一种基于组件和配置文件技术的装配系统控制软件。上述微小型装配控制系统所面临的待装配零件尺寸较为接近,装配任务较少。

目前国内外尚没有针对微型悬丝摆式加速度计惯性组件的自动装配设备。由于待装配零件复杂,装配任务较多,若所有装配功能完全依靠系统视觉检测后再反馈调整的策略,则会增加装配自由度及控制复杂度,导致系统可靠性大幅下降。以穿丝调心装配功能为例,若要保证悬丝位于玻璃管内的同轴度要求,水平面和竖直面均需2个位置调整装置,并需要两个方向进行观测。若将悬丝在某一面内的位置精度依靠工装夹具进行保证,则仅需1个测量方向即可。这样则会减少硬件数量,降低控制系统复杂度,提高装配控制可靠性和稳定性。结合惯性组件的制造和装配工艺流程,控制软件需要实现连续装配某两个零件,并可以随时切换装配模块进行另外两个零件的装配。

综上所述,本文针对悬丝摆式加速度计惯性组件的特点和装配要求,基于所研制的悬丝摆式加速度计惯性组件自动装配设备,制定了包含互相适应思想的先看后动反馈控制策略,以及工装夹具保证+力觉/视觉反馈调整的精度控制策略。结合实际装配及制造工艺流程,基于分层架构和模块化的思想编写了人机交互控制软件,统筹兼顾组件复杂度和环境变化的影响,融合硬件、操作者于软件,提高装配精度和效率。

1 装配任务及设备结构

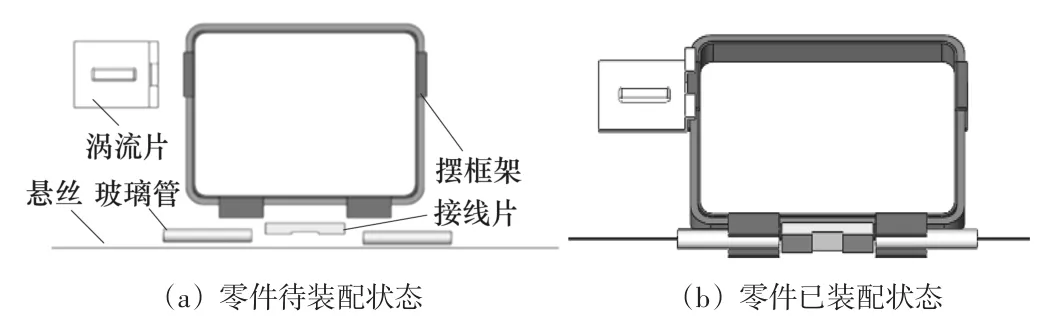

重庆大学路永乐[1]针对悬丝摆式加速度计结构及原理进行了详细阐述。本文针对文献[1]中的加速度计惯性组件进行了装配技术研究,参照其中惯性组件结构,对零件和装配后的惯性组件进行集中示意描述,如图1所示。

图1 惯性组件与装配示意图

根据装配要求,依次分为4个子装配任务。首先,将接线片装配到摆框架下端两弯耳之间居中位置,并保证接线片中心线与摆框架下端中心线平行度在20μm以内;其次,将涡流片装配到摆框架左侧弯耳上,保证涡流片和摆框架位置精度小于100μm;然后,将悬丝穿入到两个玻璃管内,水平面对称度为30μm;最后,将装有悬丝的两个玻璃管分别放入摆框架下端的弯耳内,且居中。

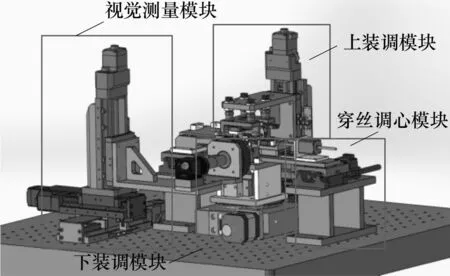

基于装配任务,研制了悬丝摆式加速度计惯性组件自动装配设备。设备主体结构包括4个模块:上装配调整模块、下装配调整模块、视觉测量模块、穿丝调心模块。设备的结构设计如图2所示。

图2 设备结构设计图

上装配调整模块主要负责上工装定位、吸附和移动,其中上工装集成有涡流片装配单元、摆框架夹具、45°反射棱镜三大功能结构。基于工业相机和高精度涡流片夹具,涡流片装配单元结构可实现涡流片的装配任务。为使单相机实现装配任务所要求的立体测量功能,特将棱镜嵌于摆框架夹具内。

下装配调整模块主要由旋转微动平台、下工装、下工装锁紧气缸等机构构成。旋转微动平台可实现接线片、玻璃管姿态调整功能,下工装主要集成有专式玻璃管夹具、接线片夹具,采用下工装锁紧气缸防止在调整接线片、玻璃管姿态时下工装发生偏移,提高容错率。

视觉测量模块主要基于相机、镜头和光源(同轴光源和环形光源)实现对待观测零件的图像采集功能,进而获取零件间相对位姿的调整量。

穿丝调心模块负责将悬丝穿入玻璃管,且调整至玻璃管中心位置,从而该模块可细分为穿丝机构、微调机构。穿丝机构由精密位移滑台、直线电机递送机构、拉力传感器、悬丝夹钳构成,微调机构由左、右位移滑台和悬丝调整夹钳构成。针对第3个子装配任务,悬丝需要先后穿进两个玻璃管内,由于是在非封闭空间下进行穿丝装配,因此采用引导槽结构进行引导干预的穿丝方式。因悬丝软且具有挠性,穿进时,仅悬丝头部接触引导槽,可较好地保护悬丝中间工作区域。

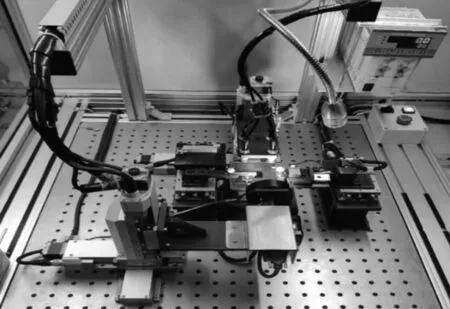

该设备实体图如图3所示。

图3 装配设备实体图

2 惯性组件装配控制策略及流程

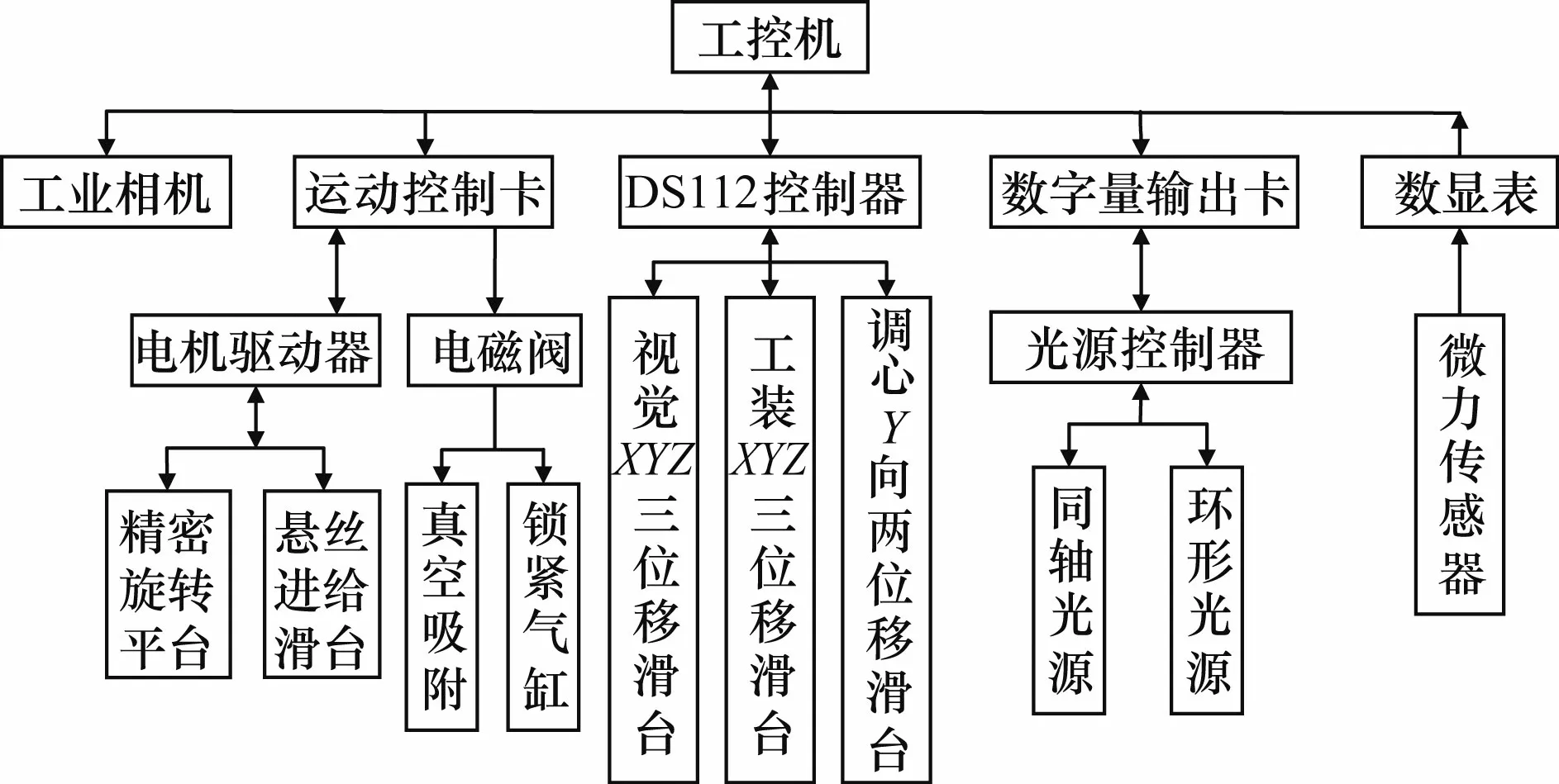

悬丝摆式加速度计惯性组件构成零件多,装配任务复杂,并且该设备涉及到9个滑台、1个转台、2个气缸、1个相机、1套同轴/环形光源等硬件控制。因此,制定合理、高效的硬件控制原理、零件装配策略和流程尤为重要。其中,控制系统原理如图4所示。采用4个DS112控制器结合1个MPC08E运动控制卡配合控制的方案。用1个运动控制卡来实现对转台、悬丝进给直线电机控制,可减少使用1个DS112,又可实现两路气路控制。

图4 控制系统原理图

基于本文设备结构和装配任务要求,制定了包含互适应的先看后动反馈控制策略,以及工装夹具保证+反馈调整的精度控制策略。

2.1 接线片装配控制策略

接线片装配是整个悬丝摆式加速度计惯性组件装配过程的第一步。若两两零件进行装配时,只调整一个零件进行位姿的调整,硬件设计难度较大,可靠性较低。因此采用的是基于互适应的先看后动反馈控制策略。即相机先通过棱镜“看”水平面接线片姿态,然后精密转台转“动”装有接线片的下工装进行角度补偿,相机再通过棱镜“看”水平面接线片位置,然后通过上工装Y方向位移滑台移“动”,调整被吸附的装有摆框架的上工装夹具位置,完成接线片和摆框架中心线对准装配任务。

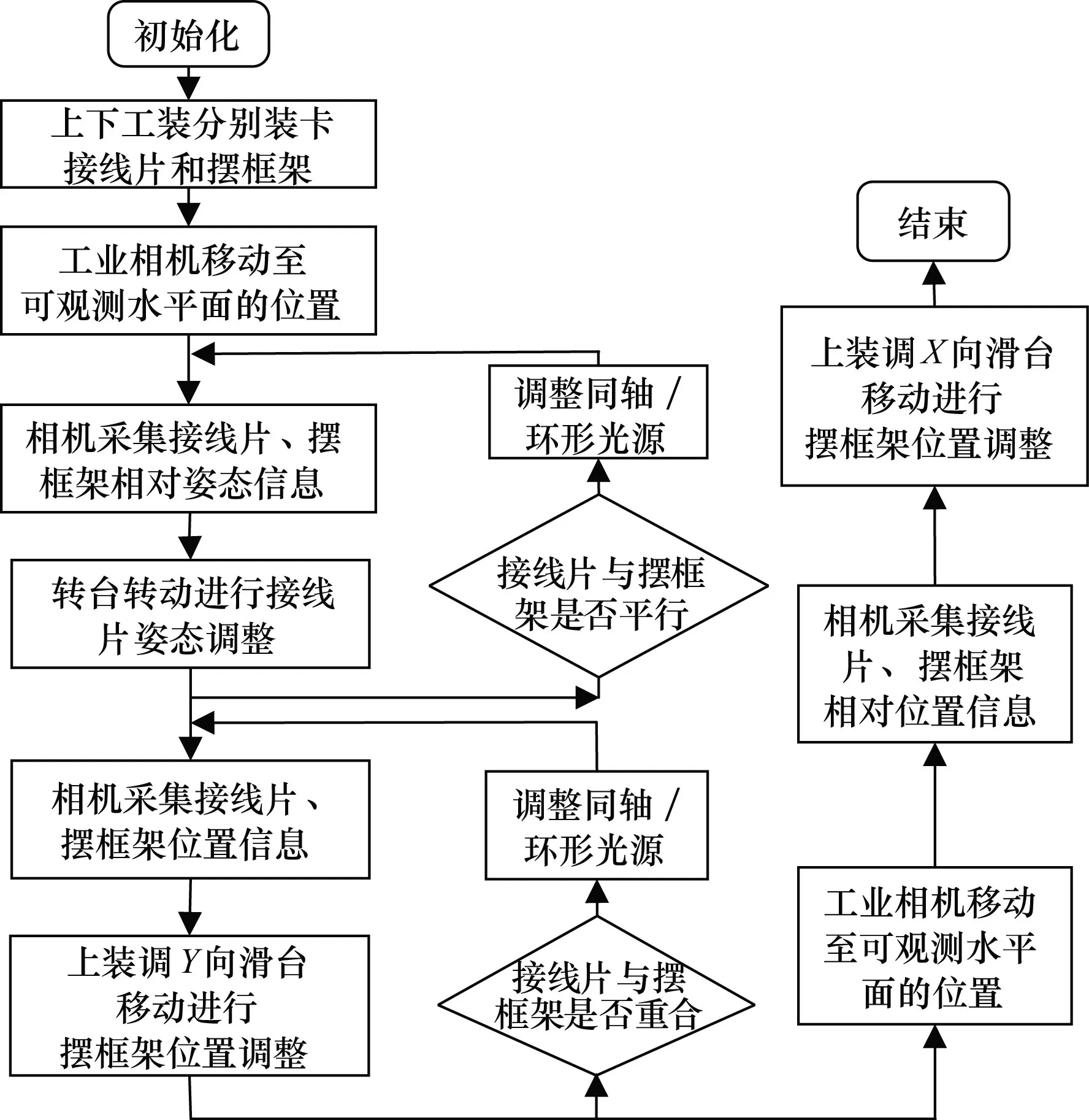

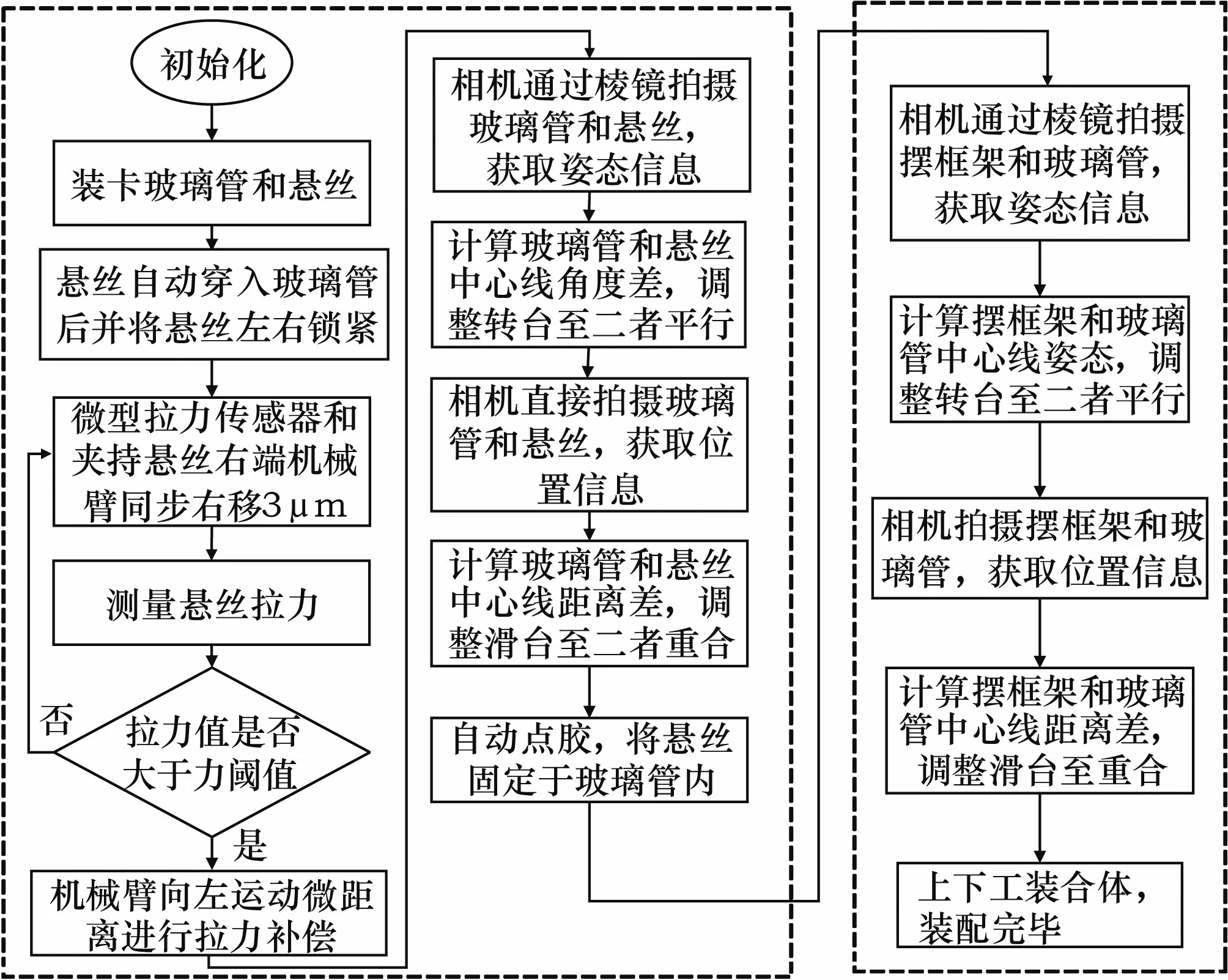

结合实际装配工艺流程,制定了接线片装配流程图,如图5所示。

图5 接线片装配流程图

2.2 涡流片装配控制策略

基于涡流片装配任务和集成要求,采用工装夹具保证+视觉反馈调整的精度控制策略。具体为,涡流片装配中平行度指标是由涡流片夹具平面与摆框架基座平面的平行度保证,至于涡流片和摆框架的位置精度是基于视觉反馈的人工控制方法保证。这是综合考虑设备功能性结构集成要求和装配精度要求而制定的硬件和控制策略的结果。

2.3 悬丝、玻璃管装配控制策略

悬丝和玻璃管的装配任务处于所有装配过程中的第三四步,其中穿丝调心是最复杂、最核心的一步。基于悬丝和玻璃管装配任务,采用工装夹具保证+视觉/力觉反馈调整的精度控制策略。

在穿丝之前,首先需要保证两个玻璃管同轴。考虑到玻璃管外径不同,因此选择柔性V型夹钳作为玻璃管的夹持单元,并保证两个玻璃管的同轴度满足使用要求。采用悬丝夹钳夹持右端悬丝推送进玻璃管后,左端夹钳夹持固定。对于悬丝在竖直面内对称度的装配要求,前文已有所提及,亦是由左右悬丝夹钳高度保证。以上是由工装夹具精度保证。

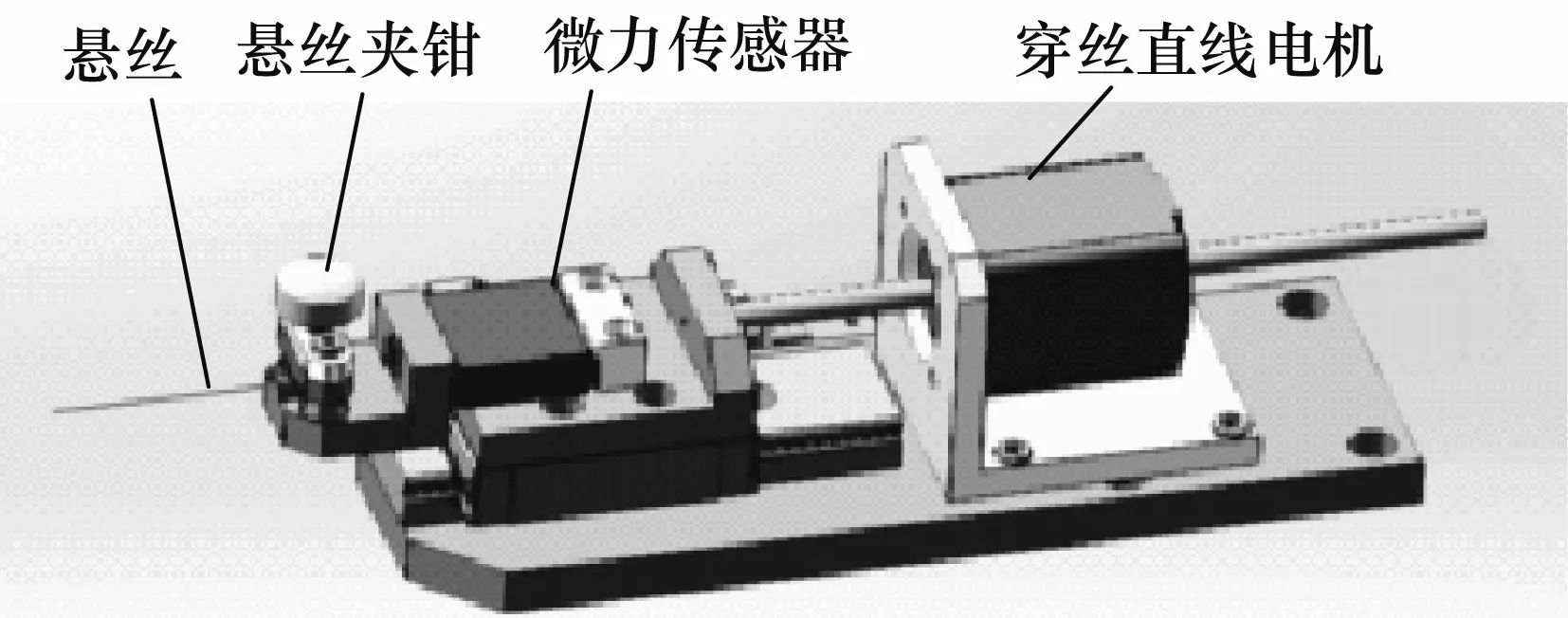

悬丝材质较软,需对悬丝先张紧再调心,且悬丝易损伤,故张紧过程中需严格控制张力大小。因此,设计力觉结构单元,即将微型拉力传感器与悬丝终端夹持装置相集成,如图6所示。

图6 力觉结构单元

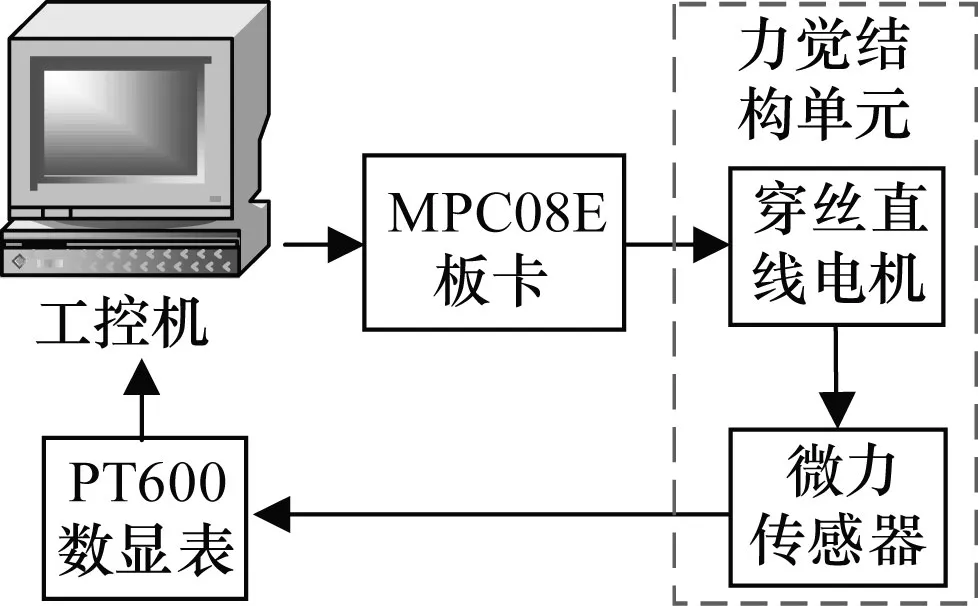

结合该单元,设计力反馈闭环控制回路,如图7所示。拉力传感器实时采集悬丝张力,并显示于PT600数显表,上位机通过RS-SPI通讯协议实现与数显表通讯功能,并将获取到的悬丝实际张力与张力阈值相比较,作出悬丝是否已张紧的判断。由此可实现力觉实时反馈控制。

悬丝于玻璃管内水平面的对称度由穿丝调心模块来实现。该模块的调整控制思路是包含互适应的先看后动视觉反馈控制策略。

在悬丝被左右夹钳夹持固定后,相机先通过棱镜“看”水平面悬丝和玻璃管姿态,然后精密转台转“动”装有玻璃管的下工装进行调平行,相机再通过棱镜“看”水平面悬丝和玻璃管位置,然后通过穿丝调心模块中左右两个Y方向位移滑台移“动”,调整悬丝位置至玻璃管中心处,人工堵胶,从而完成悬丝调心装配任务。

图7 力反馈闭环控制回路

图8 悬丝和玻璃管装配流程图

至此,需要完成最后一步玻璃管的装配任务。考虑到玻璃管材质易碎,无法采用操纵玻璃管捕捉摆框架进行位姿调整的方案,而采用基于两两零件互适应的先看后动反馈控制策略。即相机先通过棱镜观测水平面两零件,转台旋转装有玻璃管的下工装,从而使其与摆框架处于平行姿态。然后通过移动载有摆框架的上工装Y向位移滑台,从而将玻璃管处于对准摆框架下端弯耳处。记录下此时上工装Y向位移滑台位置,以便为采集竖直面玻璃管和弯耳的位置信息,上工装Y向位移滑台需前移后再退回。

在上述对待装配组件分析和控制策略的基础上,建立悬丝和玻璃管装配流程图,如图8所示。

3 软件架构及实现

3.1 软件架构

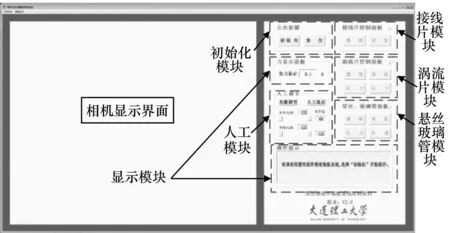

该设备的控制软件是基于Win32项目多线程编程技术,借助Visual Studio2013编译工具,用C++语言编写而成。其功能采用分层软件架构和模块化思想实现,如图9所示,由任务层、策略层和行为层构成,提升了软件复用性。

图9 装配控制软件架构

任务层相当于所绘制软件窗口界面,操作者需人工输入相应工装号,确认待操作任务,然后系统自动配置相对应的光源、位置、滑台速度等文档信息,构造动作序列,并将其传入到策略层。

策略层用来接收任务层发来的任务单元,并将要执行的任务单元分步骤传给行为层。这里还需操作者根据由行为层传来的图像采集和拟合效果质量,判断软件执行流是流向任务层还是行为层。

行为层用来执行由策略层传来的具体动作序列,包括DS112控制器控制的8个滑台和MPC08E运动控制卡控制的2个直线电机、1个转台及继电器控制的真空吸附头和锁紧气缸。行为层可改变同轴和环形光源的亮度,保证图像采集和边缘拟合效果。行为层还能读取微力传感器数显表数值,通过悬丝拉力闭环反馈控制保证悬丝处于张紧而又不拉伤的状态。

3.2 控制软件及其核心算法介绍

控制软件的主要功能是实现惯性组件高精度自动装配。控制软件分为5个模块,分别是系统初始化和复位模块、接线片装配控制模块、涡流片装配控制模块、穿丝&玻璃管装配控制模块、人工操作模块。控制界面如图10所示。

系统初始化模块中初始化即检查各个板卡、滑台等硬件连接状态及将运动装置置零位,复位功能通过一特定标志位实现重复当前步骤功能。

图10 控制软件界面

接线片装配控制模块主要完成第一个子装配任务。顺序调整水平面上接线片姿态、摆框架位置及竖直面上摆框架位置。首先工业相机移动至通过棱镜可观测水平面接线片和摆框架位姿的位置,调整完毕之后,工业相机移动至直接采集竖直面接线片和摆框架弯耳位置信息位置进行作业。

涡流片装配控制模块主要实现涡流片和摆框架两者装配功能。由系统将各个滑台自动移至工业相机和涡流片对准位置后可视化、自动化装配。

穿丝&玻璃管装配控制模块主要实现第三四步子装配任务。其中悬丝穿入玻璃管环节,使用了多线程编程技术,在重复功能里新建一个执行线程,将Task穿丝子任务封装为该线程的线程函数,这样穿丝过程中可实现实时退回再重复穿丝功能。悬丝拉直控制算法是悬丝拉力达到力阈值时,停止悬丝张紧动作。由于PT600数显表不能及时将拉力反馈回控制系统,因此,采取的算法为分速率分阶段拉直,即在达到力阈值之前,张紧速率为10 pulse/s。之后,速率降为3 pulse/s。这样既保证了悬丝拉力精准控制,又能提高悬丝拉直效率。

人工操作模块主要实现对环形/同轴光源的亮度调整,以及人工选点。由于零件加工误差较大,环境变化较大,若完全自动化装配,不仅不会提升效率,反而大幅提升结构复杂度,从而系统可靠性、成本、效率会受到一定影响。因此采用自动装配为主人工调整为辅的控制算法。

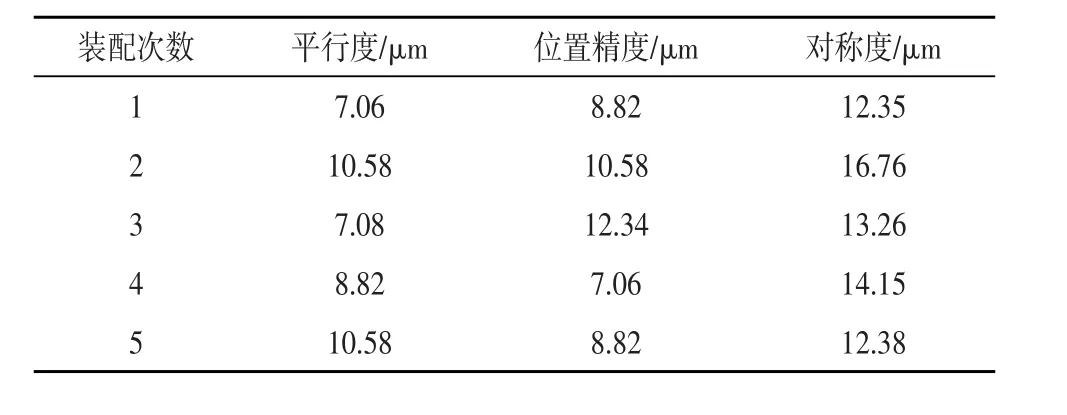

4 惯性组件装配实验

用控制软件分别进行了接线片、涡流片、悬丝、玻璃管和摆框架的装配实验。该设备自带相机视场可覆盖已装配组件,通过该显微视觉测量系统观测,得到的装配实验结果如表1所示。

其中惯性组件的平行度小于15μm,对称度小于20μm,位置精度优于15μm,各项装配功能全部实现。

表1 装配实验测量结果

5 结束语

本文基于课题组所研制的专用悬丝摆式加速度计惯性组件自动装配设备,制定了包含互适应的先看后动反馈控制策略,以及工装夹具保证+视觉/力觉反馈调整的精度控制策略,提高了装配效率和系统可靠性。采用C++编程语言开发了悬丝摆式加速度计惯性组件自动装配控制软件,该软件通过任务层、策略层和行为层实现了所制定的控制策略要求。

对悬丝摆式加速度计惯性组件的5个零件进行了装配实验,实验结果表明:惯性组件的平行度小于15μm,对称度小于20μm,位置精度优于15μm,满足悬丝摆式加速度计使用要求。