0Cr18Ni9不锈钢天然气管线的泄漏原因

(中国中石化石油工程建设有限公司,北京 100020)

不锈钢因具有较高的Cr、Ni含量,通常具有较好的耐蚀性[1],但不锈钢对S、Cl元素较为敏感[2],特别是当材料表面粗糙度较差时,环境介质中的S、Cl等腐蚀性元素会在局部滞留富集,造成局部腐蚀性元素含量增大,容易引起局部腐蚀[3]。20世纪末以来,我国天然气管道进入了史无前例的高速发展期[4]。某海上天然气输送管道材料为0Cr18Ni9不锈无缝钢管,规格为φ219 mm×4.5 mm,执行标准为GB/T 14976-2002《流体输送用不锈钢无缝钢管》,单管长7 m,管线总长4.5 km,架设于海上,由588根钢管组成。该管线在安装结束后,在水压试验时发现有5处泄漏,第二次水压试验时发现有6处泄漏,比第一次增加了一处泄漏点 。为了弄清该管线泄漏失效的原因,笔者对其进行了分析。

图1为出现泄漏的不锈钢管段,其中Y001和Y002管段存在泄漏点,Y003管段为完好管段。

图1 泄漏失效的管段Fig. 1 Pipe section with leaked failure

1 理化试验

1.1 宏观形貌

肉眼观察,钢管外壁存在少量黄褐色锈斑,Y001和Y002管段上可见穿透性泄漏孔洞,见图1中箭头处。从泄漏位置切割取样,可见管内、外表面区别较为明显,泄漏管段内表面存在较多腐蚀产物,孔洞附近无明显腐蚀产物堆积,未泄漏管段内表面比较洁净,见图2。

(a) 外表面

(b) 内表面图2 管段泄漏区域的宏观形貌Fig. 2Macro appearance at the leakage area of pipe section: (a) outer surface; (b) inner surface

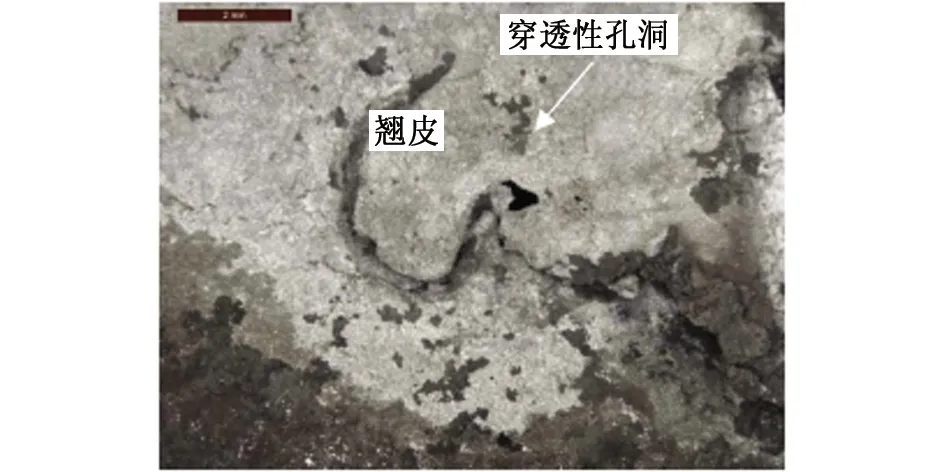

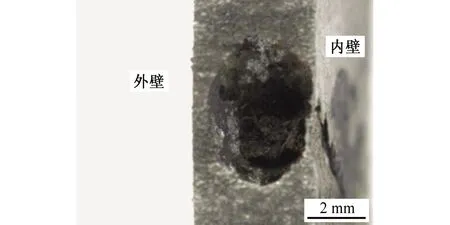

采用LEICA M205A体视显微镜观察发现, 泄漏管段内壁靠近孔洞处存在翘皮,见图3;拨开翘皮后可见皮下存在点蚀坑,坑内无腐蚀产物聚集;沿厚度剖切后发现靠近翘皮处存在较大的点蚀坑,见图4。

图3 失效管段内表面的翘皮和腐蚀孔洞Fig. 3 Warping and corrosion holes in the inner surface of the failed pipe section

图4 翘皮下的截面形貌Fig. 4 Cross-section morphology under warping

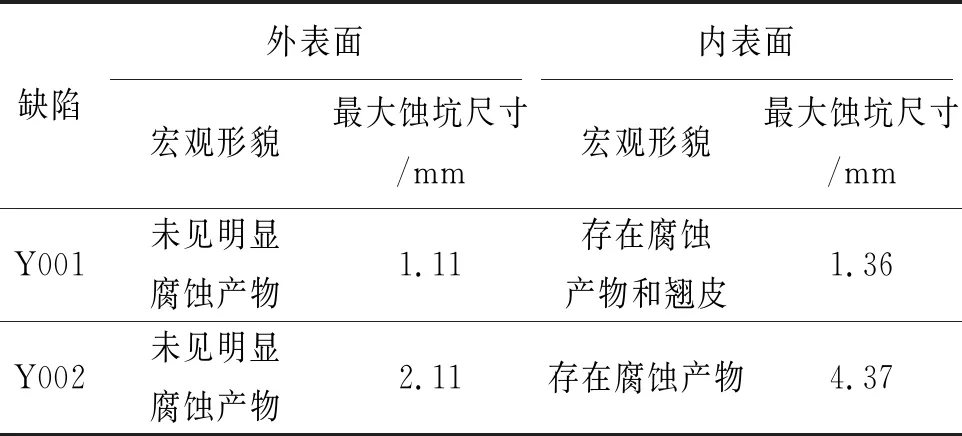

对管段泄漏孔附近的内、外表面进行形貌观察和最大蚀坑尺寸测量,结果见表1,可见孔洞内表面的最大蚀坑尺寸较外表面的大。结合泄漏部位的宏观形貌和剖面形貌可以判断,泄漏起源于管道内表面,并且由腐蚀引起。

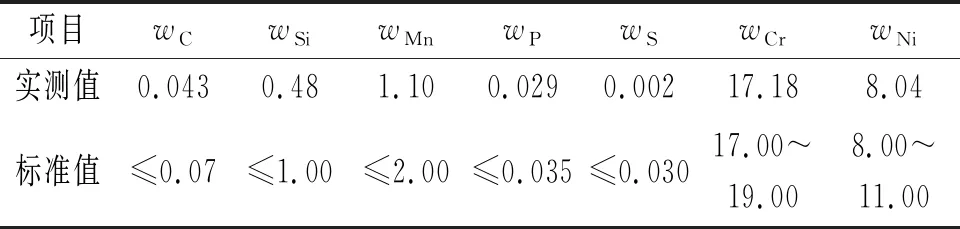

1.2 化学成分

从泄漏的管段上取样,采用CS901B红外碳硫仪和ARL4460光电直读光谱仪对其化学成分进行分析,结果见表2,由表2可见:失效管段的化学成分符合GB/T 14976-2002标准的要求。

表1 失效管段的宏观检测结果Tab. 1 Macro inspection results of the failed pipe sections

表2 失效管段的化学成分Tab. 2 Chemical composition of the failed pipe section %

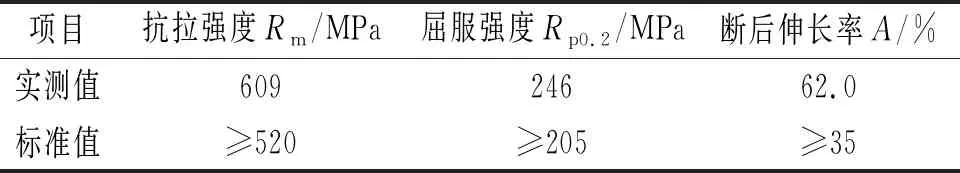

1.3 拉伸性能

从泄漏管段上取样,采用ZWICK Z250拉伸试验机进行拉伸试验,结果见表3。由表3可见:失效管段的力学性能符合标准要求。

表3 失效管段的力学性能Tab. 3 Mechanical properties of the failed pipe section

1.4 晶间腐蚀试验

从泄漏的不锈钢管上取样,采用GB/T 4334-2008中规定的方法E进行晶间腐蚀试验,试验结果表明钢管内壁无晶间腐蚀倾向。

1.5 金相分析

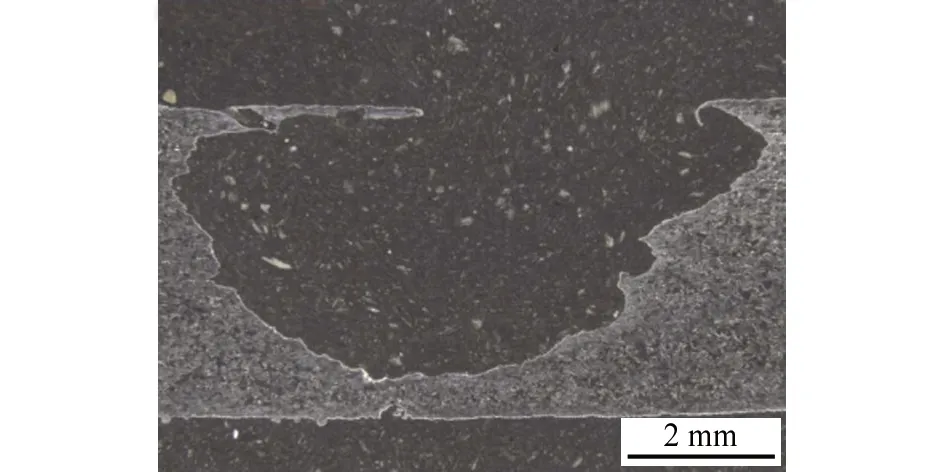

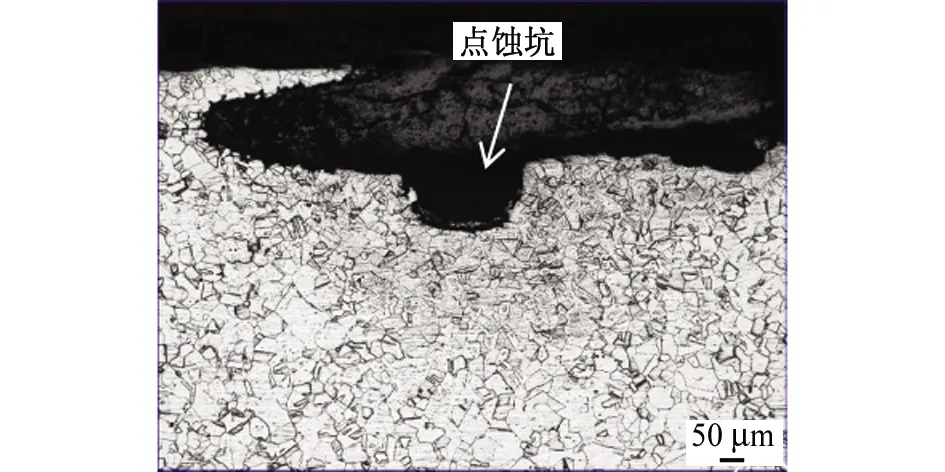

从穿透型孔洞附近切取剖面试样,采用LEICA M205A体视显微镜观察,可见腐蚀坑呈现明显的“开口小、内部大”的点腐蚀特征[4-5],点蚀坑与管内壁相通,和管外壁还存在小部分连接。由图5可见:腐蚀坑起源于内表面,这和宏观观察结果是一致的;试样经侵蚀后,采用LEICA MLM/DMI5000M型光学显微镜观察,点蚀坑附近的金相组织为奥氏体。

(a) 截面形貌

(b) 显微组织图5 点蚀坑区域试样的截面形貌及显微组织Fig. 5 Sectional morphology (a) and microstructure (b) of samples in pitting area

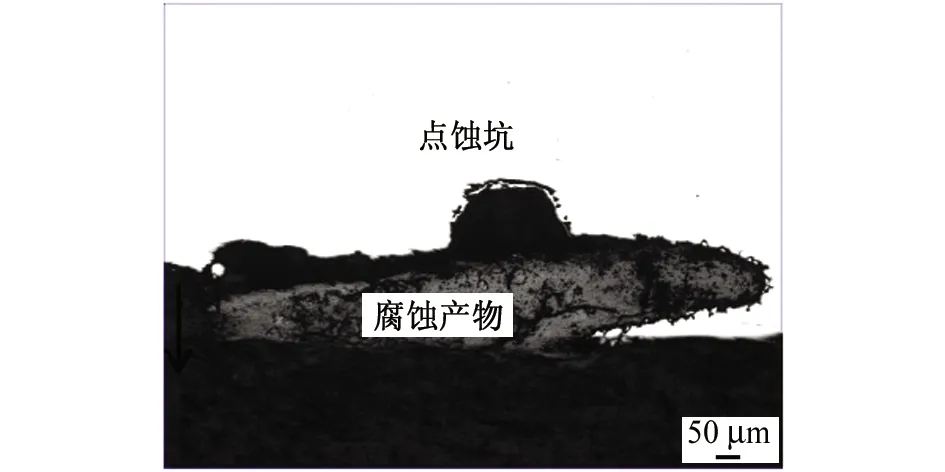

从内表面存在翘皮的区域附近切取剖面样品,采用LEICA M205A体视显微镜观察,翘皮部位存在腐蚀产物聚集和点蚀特征,这表明点蚀与管子内壁的翘皮有关。试样侵蚀后,采用LEICA MLM/DMI5000M型光学显微镜观察,点蚀坑处的金相组织为奥氏体,见图6。

从泄漏管上切取纵向试样,经镶嵌、磨抛后在LEICA MLM/DMI5000M型光学显微镜下进行夹杂物检验,按照GB/T 10561-2005/ISO4967:1998(E)标准A法,使用ISO评级图评定,结果为,A0.5,B0,C0,D0.5,见图7,可见夹杂物级别不高。

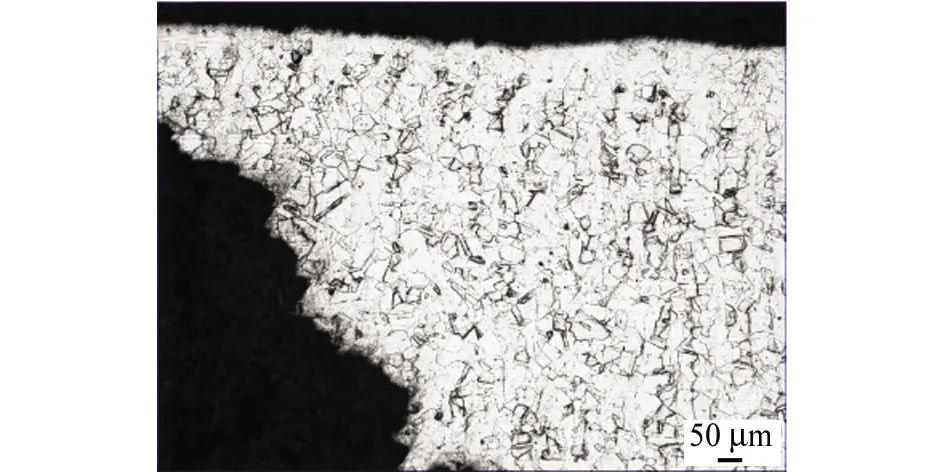

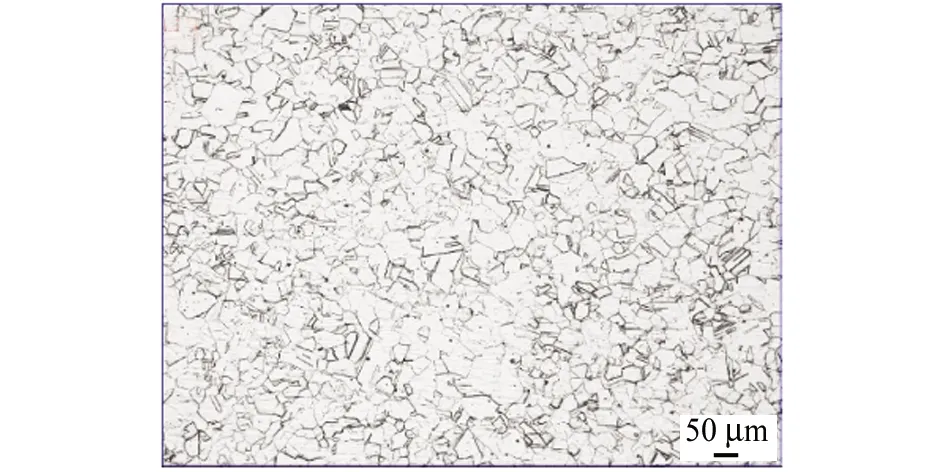

从泄漏管上切取横向试样进行晶粒度检验,根据GB/T 6394-2002,使用ASTM E112-96评级图评定,其奥氏体晶粒度为9~8级,晶粒较为细小,见图8。

(a) 抛光态

(b) 侵蚀态图6 内表面翘皮处的形貌Fig. 6 Warping appearance of inner surface: (a) polished morphology; (b) eroded morphology

图7 夹杂物形貌Fig. 7 Morphology of inclusions

图8 基体金相组织Fig. 8 Metallographic structure of matrix

1.6 SEM形貌观察

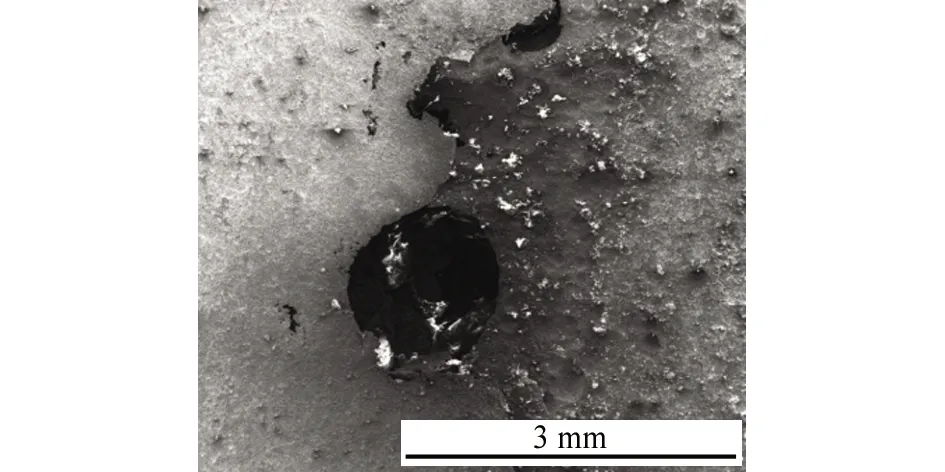

采用Quanta400FEG扫描电子显微镜(SEM)观察穿透型孔洞附近区域,见图9。由图9可见:孔洞处存在明显的翘皮现象,翘皮下点蚀坑内部比较洁净,呈金属的银亮色,未见明显腐蚀产物聚集,点蚀孔洞形状不规则,存在少量分散分布的腐蚀产物。

图9 试样内表面透型孔洞附近区域的显微形貌Fig. 9 Micromorphology of the area near the through-holes on the inner surface of the sample

1.7 EDS能谱分析

采用EDS能谱仪对点蚀孔洞区域的腐蚀产物元素含量进行分析,结果表明,腐蚀产物中含38.40%(质量分数,下同)O,0.27% Al,0.56% Si,1.07% S,0.90% Cl,1.49% Ca,0.34% Ti,11.60% Cr,45.35% Fe,即点蚀坑附近的腐蚀产物中含有较高量的强腐蚀性元素S和Cl(图略)。

2 结果与讨论

通过以上理化试验结果可知,泄漏的不锈钢管化学成分和力学性能均符合技术要求,其非金属夹杂物级别不高,金相组织为单一奥氏体,晶粒度等级为9~8级,内表面无晶间腐蚀倾向,表明泄漏的不锈钢管材料冶金质量正常。

根据宏观分析结果,泄漏孔洞的内、外表面最大蚀坑尺寸测量结果,以及蚀坑剖面形貌判断,泄漏起源于管内表面,并且由腐蚀引起。

管壁剖面金相检验结果表明,失效管段内壁存在翘皮和点蚀坑,有的点蚀坑还未发展到外壁,说明造成泄漏的点蚀孔洞是从管子内壁开始的,并且和翘皮有关。孔洞区域未见明显腐蚀产物堆积,孔洞内部也未见明显腐蚀产物,说明腐蚀过程中产生的腐蚀产物被转移了;管内壁存在翘皮,翘皮附近聚集了较多的腐蚀产物,翘皮和管壁接触区域存在点蚀坑,点蚀坑表面比较洁净,说明该不锈钢管的点腐蚀是在水环境中进行的,点腐蚀过程中产生的腐蚀产物以离子态被水介质带走了;点蚀坑的腐蚀面比较洁净,说明钢管内壁接触的水介质的pH较低。能谱分析结果表明,腐蚀产物中含有较多强腐蚀性元素S和Cl, 它们对不锈钢比较敏感,特别是在水环境中或比较潮湿的空气中会对不锈钢产生腐蚀。泄漏的不锈钢管内壁存在翘皮,增大了管内壁的粗糙度,容易驻留腐蚀性介质,使S和Cl元素富集,容易引发腐蚀;同时翘皮和管基体之间也形成了不同程度的缝隙,会产生缝隙腐蚀,其主要表现形式也是点腐蚀。

3 失效机理

3.1 翘皮形成原因

无缝钢管在生产过程中,内孔需经过多次冲孔和拔长。当加工无缝钢管的型芯受到较为严重的磨损时,钢管内壁会变得粗糙,可能会留下小的凸起,如图10(a)示意,在进行下一道拉孔的过程中,小凸起将会被挤入管壁,形成翘皮,见图10。尽管翘皮受到挤压后和基体结合比较紧密,但它们之间存在微小的缝隙。存在翘皮的钢管在库存期间,特别是在室外堆放期间,管内壁会产生凝集水,也许还会接触到雨水,这样,在管内壁将会形成水环境,在翘皮的底部将会发生缝隙腐蚀。沿海性气氛中含有的S和Cl气体也会溶入水中,这会加速腐蚀。

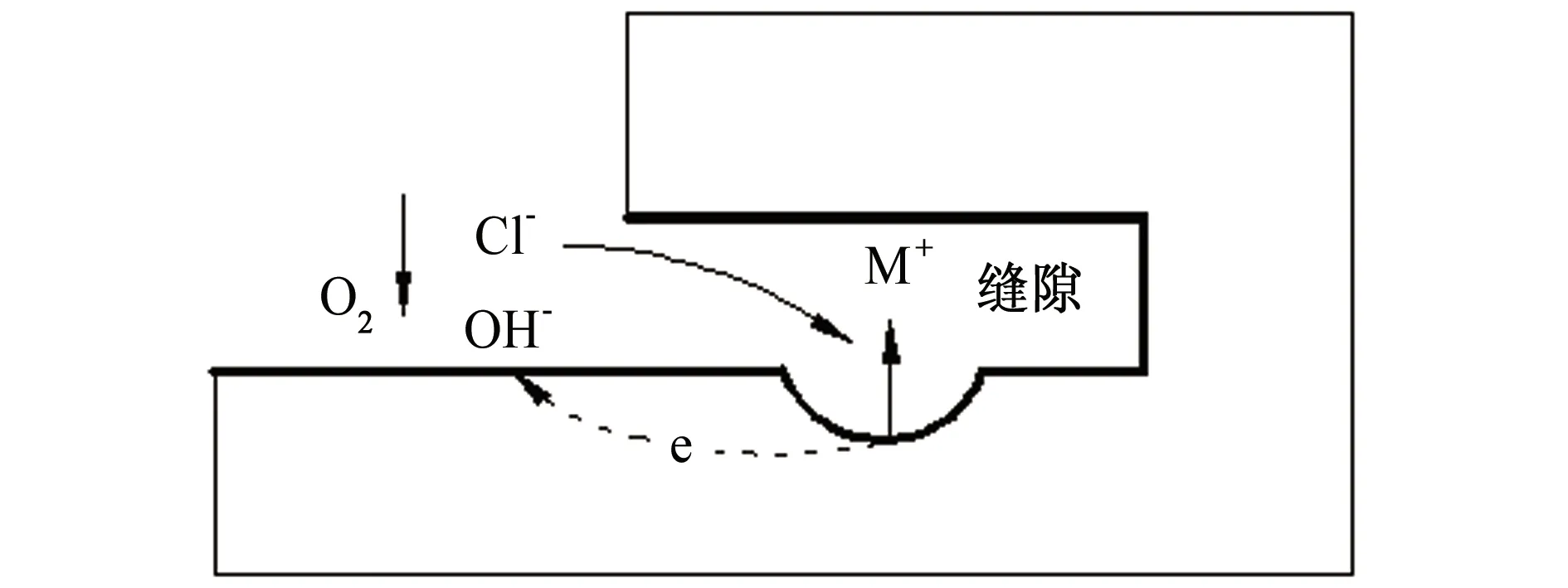

3.2 缝隙腐蚀机理

(a) 存在凸起 (b) 形成翘皮 (c) 产生缝隙腐蚀图10 形成翘皮及产生腐蚀的示意图Fig. 10 Schematic diagram of formation of warped skin and corrosion: (a) an existing protrusion; (b) forming a warp; (c) causing crevice corrosion

(1)

图11 缝隙腐蚀的形成机理示意图Fig. 11 Schematic diagram of the formation mechanism of crevice corrosion

缝隙腐蚀和点蚀的蚀坑形貌相同,其腐蚀机理也相似,均存在自催化效应和酸化效应,均以闭塞电池的机制成长,发生后难以控制。但是它们的形成过程有所不同,缝隙腐蚀较点蚀更容易发生,甚至不需要特定的腐蚀性介质[8]。

4 结论及建议

4.1 结论

(1) 泄漏的不锈钢管线化学成分和力学性能均符合技术要求,金相组织正常,夹杂物级别不高,晶粒细小,管内壁无晶间腐蚀倾向,表明管线的冶金质量正常。

(2) 不锈钢管线泄漏的主要原因是:钢管内表面加工质量较差,内表面存在翘皮,引发了缝隙腐蚀,导致管壁上形成了穿透性孔洞。环境中的S和Cl元素对腐蚀具有促进作用。

4.2 建议

根据泄漏管线的失效原因和失效机理分析,提出以下改进措施:

(1) 提高管线的加工质量,对内、外表面的粗糙度进行控制,特别是不允许存在翘皮类缺陷。

(2) 管线在安装使用前,应加强仓储管理,避免露天堆放,避免接触水以及其他腐蚀性介质。