浅谈国内复合材料设计制造一体化技术

王 娆 付友波 赵树军

(航空工业西安飞机工业(集团)有限责任公司西飞设计院,陕西 西安710089)

就复合材料设计制造一体化而言,其指的是设计理念,属于减少飞机结构总量、降低制造成本以及加强产品质量的方式,现阶段已经成为国际通用飞机在结构设计制造技术方面的主要发展方向,同时也属于我国复合材料在应用方面的必然发展趋势。

1 国内外发展趋势

二十世纪末,欧洲及美国等发达国家积极投入到复合材料设计制造一体化技术研发事业中,并取得了累累硕果。例如,空客A380 则利用软件设计及新技术研发出复合型材料,有效缩短了大约24.5%的设计时间,也避免了反复设计。和发达国家相比之下,我国在复合材料技术方面发展较晚,国内航空企业立足于国际合作项目进行介入,除了能够促进经济效益的提升之外,还能够对先进复合材料零部件结构和相关制造技术进行学习,并借鉴成功的管理方式与经验,进而推动我国复合材料制造技术的发展[1]。在持续的学习与积累过程中,国内航空企业能够促进自身能力的提升,进而推动我国航空复合材料制造的发展。当开始国家间合作时,有些国际合作转包项目便创新采用了设计制造一体化技术,这不仅提高了产品研发的速度,而且节约了大量成本投入,并强化了产品质量。借助FiberSim、CPD 复合材料设计软件,设计人员能够对零件结构、几何进行全面观察,优化工艺程序。有关设计人员在对此类软件进行使用的过程中,可迅速可视化铺层形状以及纤维方向,并在设计的过程中就找出制造存在的问题,然后运用针对性的方式进行改善。

2 复合材料结构一体化的研制思路

2.1 对一体化研发的理解与解读

通过复材结构研发所涉及专业的需求分析,可见其间是相互关联的,所以一体化的研发思路、一体化的研发试验规划是复材结构研制的关键[2]。 尤其是材料、工艺(零件制造、模具设计制造)、结构的迭代设计。为了实现自动化、设备的研发也与之密切相关,对于通用的设备,会以采购为主,而对于专用的自动化实现,需要结合结构、工艺并进行研发。也就是说自动化设备研发是材料、工艺、设计迭代的一个环节。规划试验要考虑以上所有专业间的相互关联性。在复合材料结构研发过冲中要考虑使用维护检测和修理要求,最关键是要做到从材料、工艺、设备、分析、制造、检测和维修个专业的一体化设计与研发,积木式的研发试验必须统筹个专业来统一规划,而且各项试验个专业内容紧密的相互关联,一环套一环,共同来确定所研发的结构应该采用的材料、工艺和结构参数,以及全寿命的使用维护要求。

因此需要深刻理解积木式验证的精髓所在,而不只是从本专业列出五级试验项目就算是积木式的验证了。需要具有综合专业能力和丰富型号经验的人来统筹规划。

本项目已全面统筹积木式试验并实施,而且提出需要按积木式试验进行研发,确定构型后,再按积木式试验进行验证。

2.2 材料、工艺、结构的迭代

由于复合材料具有的可设计性和由工艺决定的材料性能特点,决定了复合材料结构的研发需要材料、工艺、结构一体化的设计,既然是设计就存在迭代过程,而这个过程必须包含试验件制造和测试来实现。

这一迭代过程需要做的工作和确定的状态是:

通过材料筛选试验选择材料,针对结构及细节选择适合的工艺,进行工艺参数试验研究,通过测试有关物理和力学性能,确定工艺参数的取值范围;同时对结构和细节进行模具设计、零件制造研究,通过无损检测和剖切,研究制造缺陷的工艺改进或设计改进,确定可接收的缺陷,最终实现结构的可制造性,确定选择的工艺方法和结构设计细节。此过程迭代涉及试样、元件、典型细节和典型结构件的试验,及相关工艺设计、结构设计、分析的迭代。

2.3 一体化的研发与验证试验规划制定

2.3.1 材料研究:材料的筛选与工艺选择一起进行,材料供应商,自己也做。

2.3.2 工艺研究:与材料一起进行,确定工艺规范中的参数,形成工艺规范,包括无损检测规范。 针对各类结构件,进行零件成型工艺研究,需要进行剖切试验,可按照结构研发试验件的构型一同开展。

2.3.3 结构研发:结构构型选择试验、结构细节设计及选择,包括各类连接试验、分析方法的研究与验证。

2.3.4 许用值:在工艺研究下未完成情况下,先进行摸底试验,用于结构设计,考虑各种使用环境因素。

2.3.5 损伤容限:研究各典型结构件及细节的损伤特性包括制造缺陷、冲击损伤的引入。可结合结构研发试验引入。

2.3.6 修理:修理材料、修理工艺、修理设计、修理分析、修理试验,确定修理方法。

2.4 零件制造的研发与验证及制造质量流程控制

有了工艺规范并不代表能制造出各种合格的零件,借鉴现有产品暴露的问题,以及设计要求,系统总结归纳零件制造的研发过程,进行PPM(Pre Part Manufacture)与PPV(Preproduction Verification)的研发与验证,并在实施中不断发现问题解决问题。

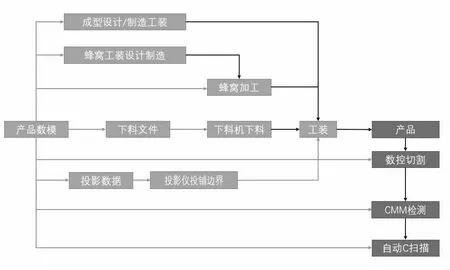

图1 夹层复合材料结构制造数字化设计流程

2.5 复合材料结构研发的管理与控制要求

2.5.1 保证复材结构产品质量的控制文件体系

复合材料结构件制造过程,严格进行材料规范、设计图样、验收条件、工艺规范、制造计划、工装数模、工装文件、关键工具、检测计划等各方面的控制;以及能力鉴定、质量控制、批产运营方面的管理和体系控制。

2.5.2 复材人员的培训

复合材料结构研制过程中各专业人员及操作人员都应进行严格的培训,涉及上岗培训、再次培训、考核。

2.5.3 复材研制的质量控制

人,能胜任复材个专业工程技术人员、操作人员、维护维修人员等;机:设备、自动化成型装置;料:材料,包括运输、储存;法:方法(设计方法、制造方法、检测方法、维修方法等);环:环境,制造环境、使用环境(湿热、冲击损伤、辐射、老化等)。

3 复合材料数字化设计制造一体化研究

3.1 数字化的设计流程

根据对合作项目的引入和实现探究,转变长时间以来通过金属零件设计方式对复合材料构建进行设计的传统模式,对此,需要凭借数字化技术对复合材料构建产品之中的相关辅层予以定义,如此一来就能够让复合材料构建产品在数字化方面的定义数据从设计初期,向着工艺及工装设计等方面进行传递。根据现阶段的计算机软硬件及数字化设备,整理复合材料构件在设计到制造的相关数据,如下所示:

将三维模型建立起来后,需要将其应用于工装设计制造内,然后对复合材料设计/制造软件予以输入,以便于在三维模型铺层之中展开[3]。完成对铺层展开的提取之后,应运用数据接口生成下料和铺层文件、 Virtek 和 General Scanning激光投影系统等,完成之后再通过数据接口将生成的信息输入到相应的是设备中,进而让这些环节进行自动优化。其次,设计制造一体化还能够集成零件三维模型到制造,让错误铺层尺寸与方向得到降低,同时优化产品质量,避免自动切割和优化排样造成过多的材料浪费。图1 为夹层复合材料结构制造数字化流程。

3.2 复合材料构件数字化设计原则

在对复合材料结构设计软件进行研究的过程中,需将理论和实践结合在一起,以此来建立数字化设计方面的相关原则。运用数字化方式对复合材料予以设计时,不只是需要满足复合材料在一般设计方面的要求,还应严格秉承下面两点原则:其一,对接或搭接分开的铺层片,通常需要在连接区以及存在配合要求的相关区域之中进行对接,若在不存在严格要求的区域进行搭接,搭接区域通常在12-15mm;其二,在对铺层制造可行性予以分析的过程中,若一些材料存在变形过大的情况,针对性变革铺放起始点,并分开铺陈连接、局部区域打剪口等方式等避免纤维严重变形。针对预浸料幅宽的铺层低于铺设方向垂线方向的现象而言,可将预浸料分成片。同时,为了进一步符合仿真规定,应对分片位置进行优化,并合理铺放起始点。如果零件繁多且复杂,可在局部地区打剪口。反之,应对铺放起始点进行合理设计,避免纤维严重变形,也在具备开设剪口,剪口分为U 型与V 型剪口[4]。其中,如果铺层受压较大,造成纤维严重变形,可选取U 型剪口,无线打补片;V 型剪口则运用在纤维因为拉伸而出现的纤维变形,在开剪口之后需要进行打补片。

结束语

综上所述,对复合材料设计制造一体化进行研究,旨在以让复合材料构件的整个生产过程能够实现数字化,以此来推动成本的降低,并且这也是信息时代的必然发展趋势。复合材料设计制造一体化技术,对结构设计以及试验验证等进行了同步衔接,实现了对复合材料设计制造进行全过程控制,对减轻飞机结构重量、提高产品质量、缩短研制周期、降低制造成本有非常重要的价值。