PRS换热器的制造难点及原因分析

袁宏 谈国伟 何戈宁 李磊 李冬慧

摘 要非能动余热排出系统是第三代先进压水反应堆核电厂的特征之一,其作用是利用系统工质的自然循环特性,在不施加外部动力的情况下,在较长的时间内直接或间接地对反应堆堆芯进行冷却,以保证反应堆的安全。非能动余热排出系统换热器(PRS换热器)是自主三代核电 “华龙一号”机组非能动余热排出系统中最关键的设备,其工作性能及制造质量对非能动余热排出系统的安全运行有着重要的影响。本文对华龙一号示范工程PRS换热器制造中出现的问题进行了归纳总结,结合原因分析了PRS换热器在制造过程中需关注的方向,为华龙一号后续机组PRS换热器的制造及设计提供参考。

关键词PRS换热器;制造难点

0 引言

非能动余热排出系统是为了确保核电安全而特别设置的先进系统,其作用是利用系统工质的自然循环特性,在不施加外部动力的情况下,在较长的时间内直接或间接地对反应堆堆芯进行冷却,以保证反应堆的安全。在目前的先进反应堆中,各国都非常强调非能动安全概念,绝大部分先进压水堆都采用了非能动余热排出系统,以期提高反应堆的固有安全性[1-2]。非能动余热排出系统成为第三代先进压水反应堆核电厂的主要特征之一。非能动余热排出系统换热器(PRS换热器)是自主三代核电“华龙一号”机组非能动余热排出系统中最关键的设备,其工作性能及制造质量对非能动余热排出系统的安全运行有着重要的影响。本文针对制造厂反馈的制造难点进行整合,结合原因分析了PRS换热器在制造过程中需关注的方向,为后期PRS换热器的制造及设计提供了一定的参考价值。

1 PRS换热器简介

1.1 功能

PRS换热器的主要功能是在全厂断电事故叠加辅助给水系统汽动给水泵启动失效的情况下,以一定的冷却速率导出堆芯余热及反应堆冷却剂系统各设备的显热[3]。同时,PRS换热器也构成二回路压力边界的一部分。当系统投入运行时,PRS换热器管程冷凝水在重力作用下注入蒸汽发生器二次侧,并在其中吸收堆芯余热后变成蒸汽。蒸汽进入PRS换热器管程,与事故冷却水箱里的冷却水进行热量交换,蒸汽将热量传递给冷却水后被冷凝为水。冷凝水依靠PRS换热器与蒸汽发生器水位差,在重力的作用下返回蒸汽发生器二次侧,从而完成蒸汽─冷凝水回路的自然循环。

PRS换热器为C形管热交换器,管程进口接管连接蒸汽管道,管程出口接管连接凝水管,C形管外是事故冷却水箱里的水。设备主体材料为低合金钢和不锈钢,管板管程布管区以及与事故冷却水箱里水接触的表面堆焊奥氏体不锈钢。

1.2 结构

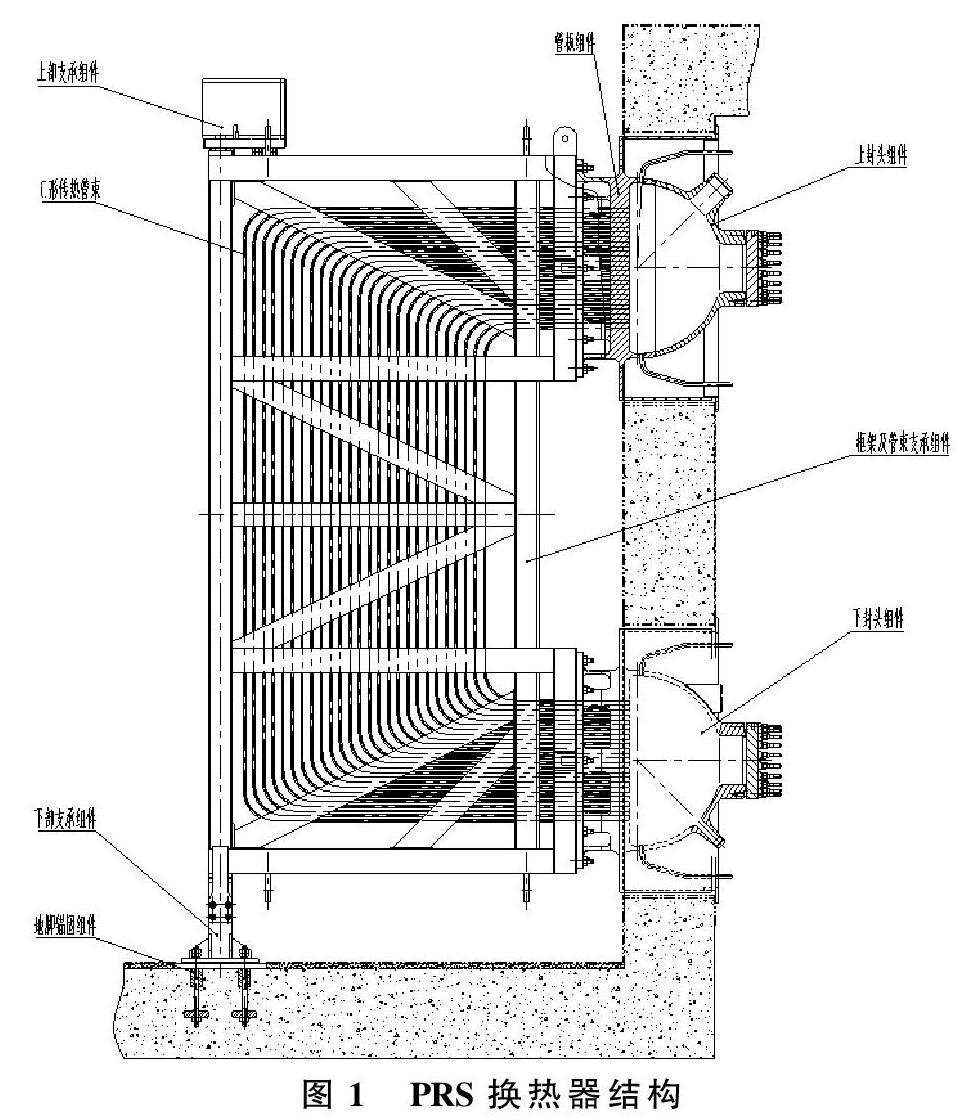

PRS换热器主要由上封头组件、下封头组件、管板组件、C形传热管束、框架及管束支承组件、上部支承组件、下部支承组件、地脚锚固组件组成,见图1。

2 制造难点及原因分析

2.1 制造难点

2.1.1 框架及管束支承组件

框架及管束支承组件主要由H型钢、支承梁方管、焊接板、定位板、圆齿支承棒等零部件组成。该组件结构复杂,零部件较多,主要对管束起支承作用。

制造过程中,框架及管束支承组件出现过以下问题:(1)两个支承钉端部之间的间距尺寸超差;(2)两个限上约束块端部之间的间距尺寸超差;(3)H型钢框架前端16个螺栓连接嵌入块凸台面至框架后端H型钢表面尺寸超差;(4)框架内部管束垂直支承两板面之间距离超差;(5)支承板上通孔与螺纹支承板的螺纹孔存在错位;(6)背部框架组件与管束组件框架距离超差。

2.1.2 支承组件

上部支承组件主要由1个上部锚固架、水平限位臂等零部件组成。下部支承组件主要由1个横梁,2个下部支座、垂直限位臂、滑动支承块、末端挡板等零部件组成。

制造过程中,支承组件出现过以下问题:(1)上、下部两个滑动支承块中心距尺寸超差;(2)下部两个底板中心间距尺寸超差;(3)筋板1与筋板1之间的间距尺寸存在超差。

2.1.3 管板组件

PRS换热器有上、下共2个管板组件。这两个管板组件尺寸一致,在管板高、低位置上分别设有排气接管、疏水接管。管板与水室封头焊接构成进、出口水室;管板另一侧整体锻出的凸台与外伸法兰焊接,形成与管束支承框架连接的接口;管板周向凸台与环形支承板焊接,环形支承板与支承筒、安装环一起构成支承壳组件,给换热器的封头端提供支承。

制造过程中,管板组件出现过以下问题:(1)外伸法兰-管板-环形支承板焊接机加后出现尺寸和平行度偏差;(2)事故冷却水箱侧堆焊层PT检查时发现三处显示,平面边缘局部区域(边缘至向里6-12mm)平面度超差;(3)二次侧钻孔区域堆焊层尺寸超差。

2.1.4 封头组件

PRS换热器有两个封头组件,即上封头组件和下封头组件,这两个封头组件除进、出口接管嘴尺寸不同以外,其零部件组成、材料、尺寸均相同。封头组件组成的零部件包括:上封头、进口接管嘴安全端、人孔密封组件。

制造过程中,封头组件出现过以下问题:(1)封头外表面母材割伤;(2)人孔盖操作架座表面出现凹坑,吊架轴1局部表面存在多处碰伤。

2.2 原因分析

2.2.1 框架及管束支承组件

对于防控措施考虑不周造成焊接变形,以及加工累积误差造成尺寸超差;个别孔位划线定位精度不高,存在偏差。

设计时需尽量考虑焊接变形对设备总体尺寸的影响,保证能顺利安装换热管;制造厂在焊接过程中需特别考虑焊缝收缩量的影响。

2.2.2 支承组件

由于焊接残余应力造成的变形导致配合面不平整,相關配合面未考虑焊后机加留量;筋板装焊尺寸错误。

设计时需尽量考虑焊接变形导致的后果,制造厂需保证制造过程中参数裕量充足,焊接时需特别考虑焊缝收缩量的影响。

2.2.3 管板组件

由于焊接过程中防变形措施不到位,导致环形支承板和外伸法兰存在焊接变形;焊接过程中存在缺陷,打磨清理不彻底导致夹渣或气孔;操作者车削堆焊面时采用返尺寸检测堆焊厚度出现偏差;操作者加工经验不足,未能正确应用保证堆焊层厚度的检测方法;因打磨过程操作细节管控不到位。

设计时需尽量考虑焊接变形导致的后果,考虑到国内的制造加工能力,可适当放宽部分设计参数,制造厂焊接时需要特别考虑焊缝收缩量的影响。

2.2.4 封头组件

由于工件在起吊、转运过程中防护不当,导致产生磕碰;吊架轴1转运或临时存放过程保护不当导致表面碰伤。

设计时需尽量考虑安装、运输等造成的影响,可考虑在结构设计中进一步优化;制造厂在运输过程中需尽量减少对工件的磕碰损伤。

3 结论

本文通过对华龙一号示范工程PRS换热器在制造过程中出现的问题的归纳总结,结合原因分析梳理出了PRS换热器在制造过程中需关注的事项。可以为华龙一号后续机组批量建设中PRS换热器的制造提供指,亦可为华龙一号后续机组设计优化改进提供一定的思路及建议。

参考文献

[1]周涛,李精精,琚忠云,黄彦平,肖泽军.非能动自然循环技术的发展与研究[J].核安全,2013,12(03):32-36.

[2]周科,张丹,魏宗岚,初晓,吴广皓.压水堆核电厂非能动余热排出系统对比研究[J].科技视界,2017(06):336-337.

[3]李峰,刘昌文,吴清,冷贵君,张晓华,鲜麟,赖建永,汤华鹏.华龙一号二次侧非能动余热排出系统功能论证[J].核动力工程,2019,40(S1):28-31.