BIPB和S的复配顺序对丁腈橡胶硫化特性和力学性能的影响研究

宋立,王鑫,康瑞兴,张仕飚,赵雄燕,2

(1.河北科技大学 材料科学与工程学院,河北 石家庄 050018;2.河北省航空轻质复合材料工程实验室,河北 石家庄 050018)

硫化是橡胶加工的重要步骤[1],通过硫化使橡胶由塑性的混炼胶变为高弹性的交联胶[2-3]。硫磺作为最早发现的硫化剂在橡胶的发展史上有着里程碑的意义[4-5],是目前最常用的橡胶硫化剂,可用于多种橡胶的硫化[6]。过氧化物作为橡胶的另一类硫化剂,可用于饱和橡胶、不饱和橡胶以及杂链橡胶的硫化,一般过氧化物硫化的橡胶网络结构多为C—C键,键能高,化学稳定性高,具有优异的抗热氧老化性能[7-8]。研究发现,将二者复合使用,可改善橡胶的硫化特性和力学性能[9-10],但目前有关二者复合使用的研究报道较少。

本实验以提高丁腈橡胶硫化特性和机械性能为出发点,系统研究了双叔丁基过氧化二异丙基苯(BIPB)和硫磺(S)复配作为硫化剂对丁腈橡胶硫化特性和力学性能的影响。

1 实验部分

1.1 材料与仪器

丁腈橡胶6280、双叔丁基过氧化二异丙基苯、硫磺(S)、硬脂酸等均为工业品。

XSK-160开放式塑炼机;45t平板硫化机;MDR-2000电脑型无转子硫化仪;ETM-104C万能拉力机。

1.2 实验方法

1.2.1 NBR硫化胶的制备 利用开炼机将橡胶进行塑炼,平板硫化机对橡胶混炼胶进行硫化,制备出丁腈橡胶的硫化胶。

1.2.2 性能检测 按国家标准GB/T 528—1998、GB/T 529—1999、GB/T 529—1999对NBR硫化胶的拉伸性能、撕裂性能等进行性能检测。

2 结果与讨论

2.1 BIPB和S复配顺序对丁腈橡胶硫化特性的影响

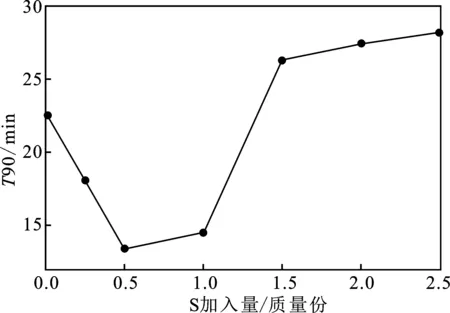

图1为BIPB作为主交联剂,S作为助交联剂对丁腈橡胶硫化性能的影响。

图1 助交联剂S用量对丁腈橡胶硫化性能的影响

由图1可知,当BIPB作为主交联剂时,加入少量的S,能够明显的促进橡胶硫化,缩短硫化时间,但当加入S的量超过1份时,硫化时间又会延长。这主要是因为硫化时BIPB首先分解产生大量活性自由基,活性自由基与橡胶分子反应产生橡胶自由基,S加入后,马上与橡胶自由基反应,加快橡胶硫化;但S含量过高时,硫化体系会出现一些副反应,从而影响交联反应的进行。

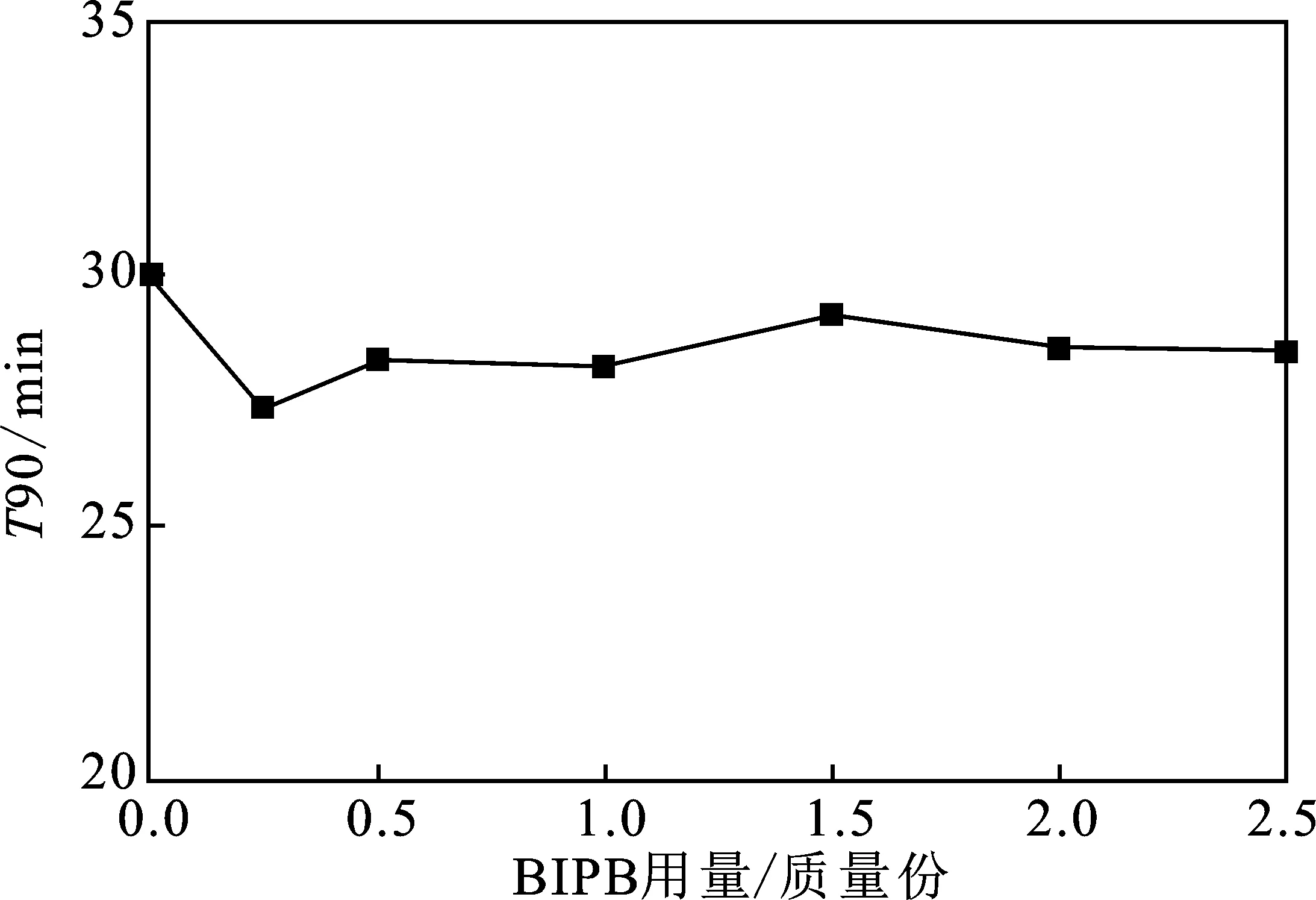

图2为S作为主交联剂,BIPB为助交联剂时对丁腈橡胶硫化性能的影响。不难看出,此硫化体系对丁腈橡胶的硫化促进作用很弱,硫化时间变化不明显。这可能是由于硫化体系中的硬脂酸对BIPB所产生的自由基产生钝化作用造成的。

图2 助交联剂BIPB用量对丁腈橡胶硫化性能的影响

2.2 BIPB和S复配顺序对丁腈橡胶力学性能的影响

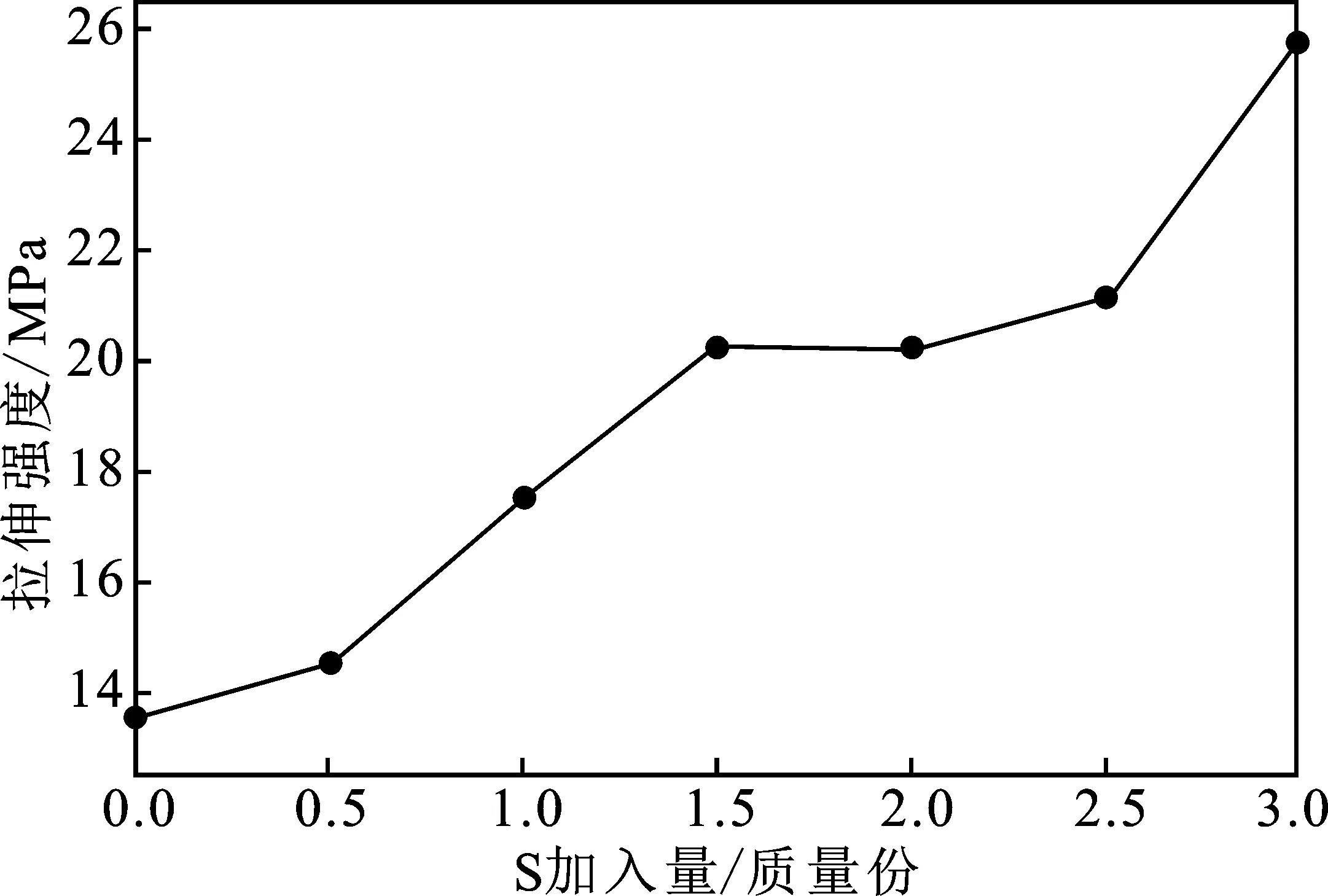

图3为BIPB作为主交联剂,S作为助交联剂对丁腈橡胶拉伸强度的影响。

图3 助交联剂S用量对丁腈橡胶拉伸强度的影响

由图3可知,加入S可明显提高丁腈橡胶拉伸强度。拉伸强度随S含量增加而提高可归功于以下原因:一方面,S加入后可与橡胶自由基反应生成强度更高的交联键;另一方面,S的交联反应降低了橡胶自由基的数量,提高了BIPB的有效硫化效率。

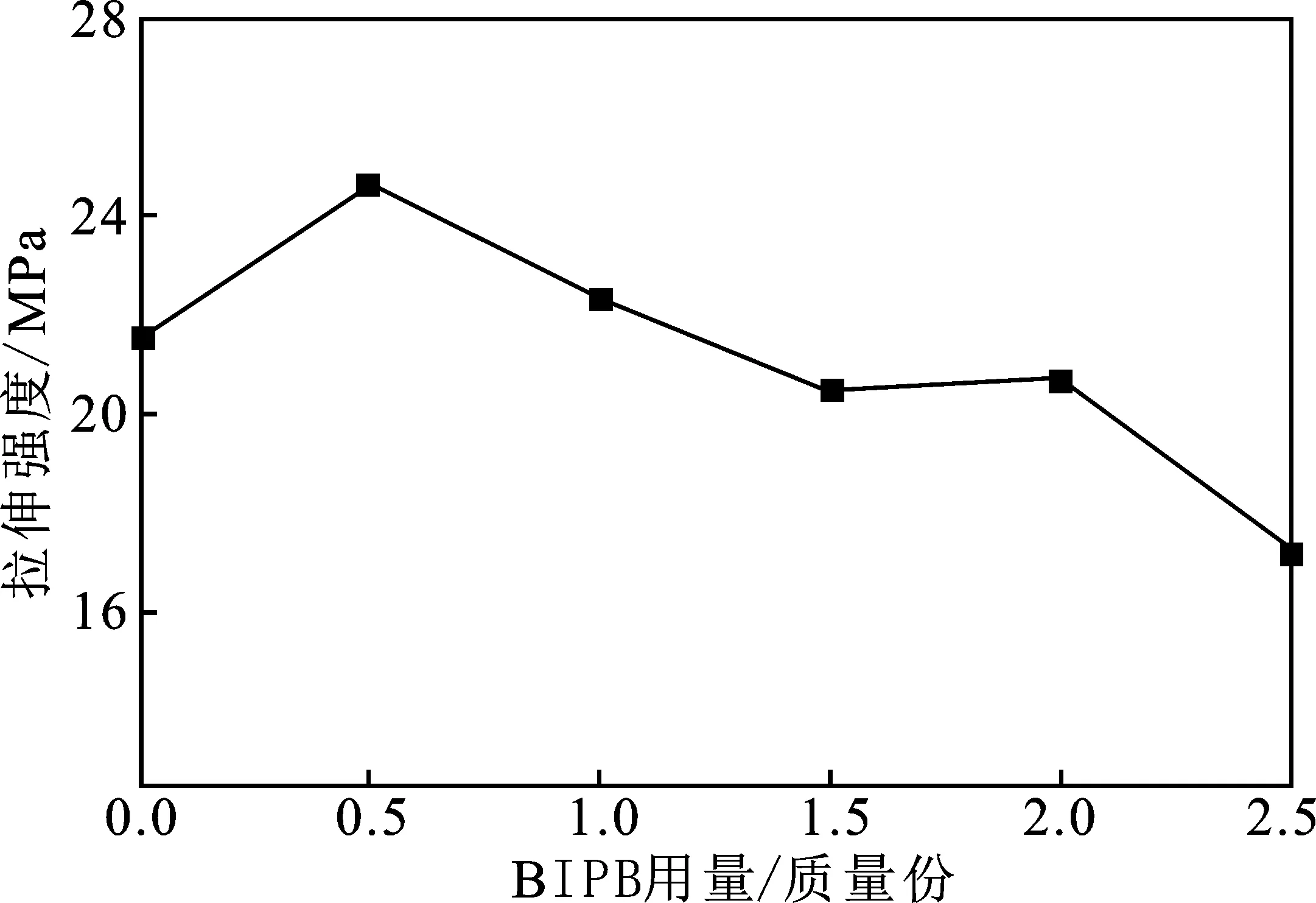

图4为S作为主交联剂,BIPB为助交联剂时对丁腈橡胶拉伸性能的影响。

图4 助交联剂BIPB用量对丁腈橡胶拉伸强度的影响

由图4可知,当BIPB用量较低时(0.5质量份),丁腈橡胶的拉伸强度略显增加,但随BIPB用量的增加,拉伸强度整体呈现降低趋势。

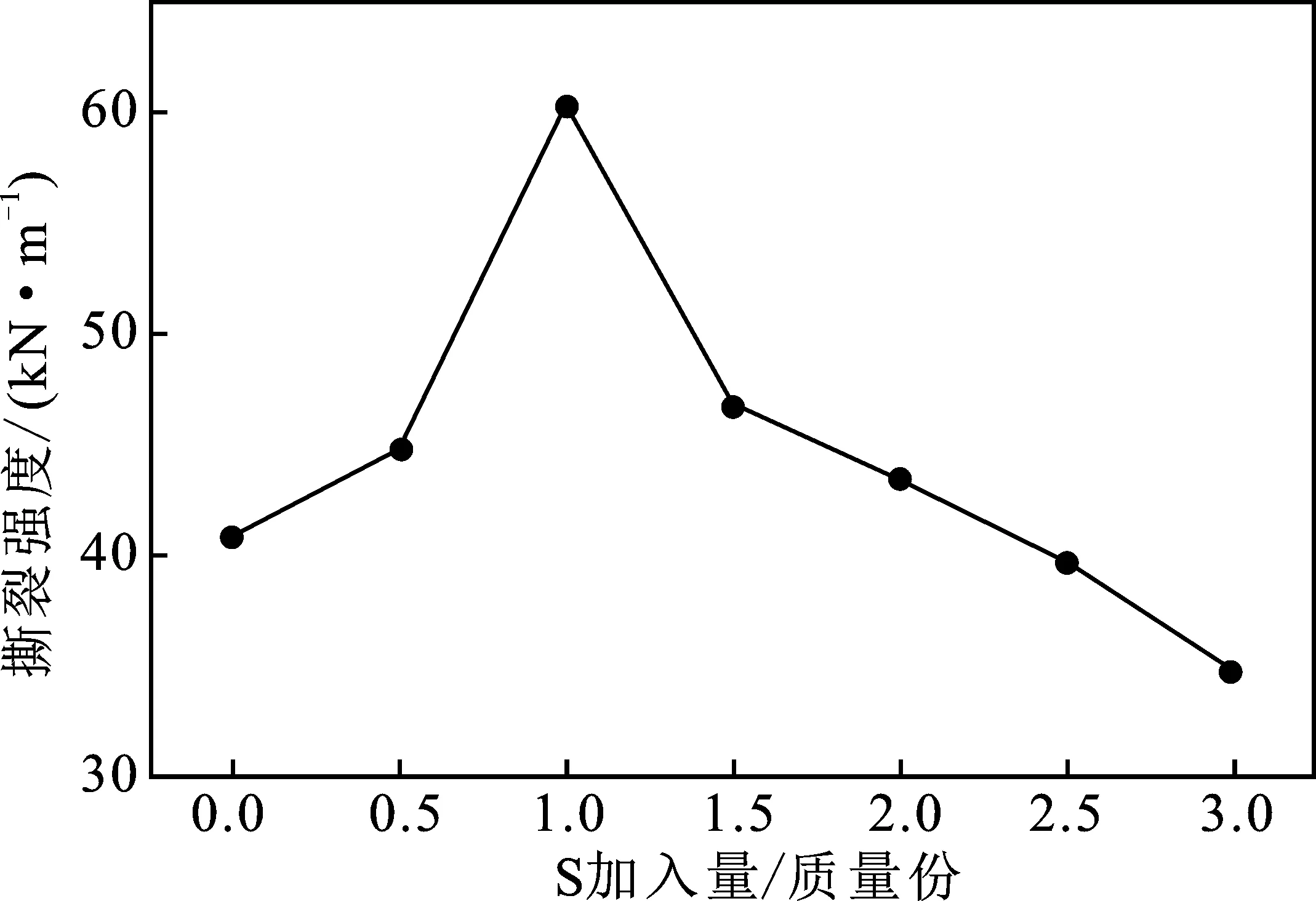

图5为BIPB作为主交联剂,S作为助交联剂对丁腈橡胶撕裂强度的影响。可见,起初随S的增加,撕裂强度明显增加且当S用量为1份时,撕裂强度达到最大值,之后随着S用量的增加,撕裂强度逐渐降低。其原因可能是因为开始加入的少量S能与BIPB夺氢反应后的橡胶自由基进行交联反应生成强度较高的交联键,从而使撕裂强度提高;但继续加入较多的S后,整个体系的交联点增多,造成过度交联,进而导致撕裂性能下降。

图5 助交联剂S用量对丁腈橡胶撕裂强度的影响

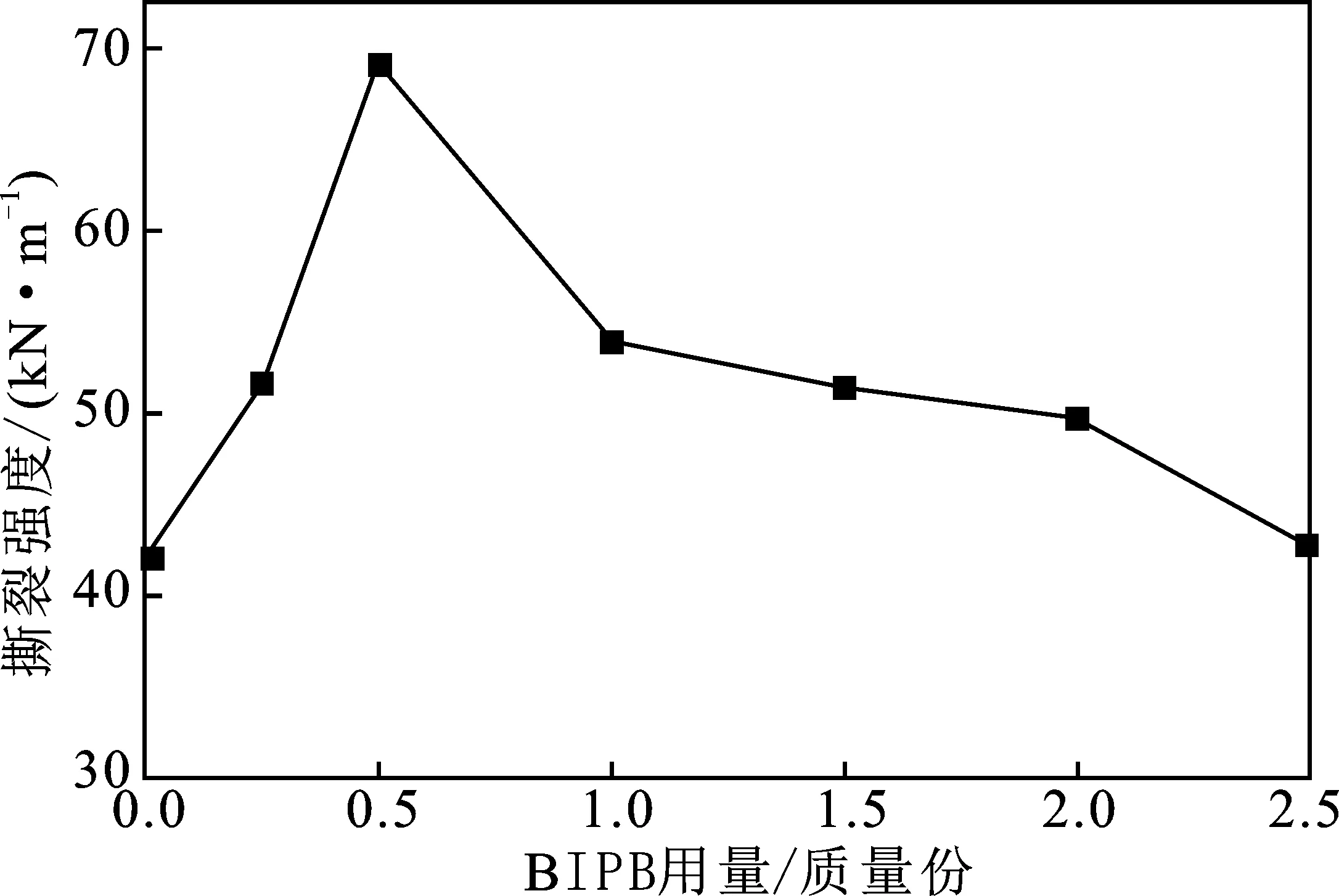

图6为S作为主交联剂,BIPB为助交联剂时对丁腈橡胶撕裂性能的影响。

图6 助交联剂BIPB用量对丁腈橡胶撕裂强度的影响

由图6不难发现,当BIPB用量为0.5份时,丁腈橡胶的撕裂强度最大,尔后随BIPB用量增加,撕裂强度逐渐降低。这是因为少量BIPB的加入,可使体系的硫化效率提高,故此时撕裂强度也随之提高。但当BIPB的用量太多时,BIPB与橡胶分子形成强度较低的交联键的数目就会增加,从而导致撕裂强度下降。

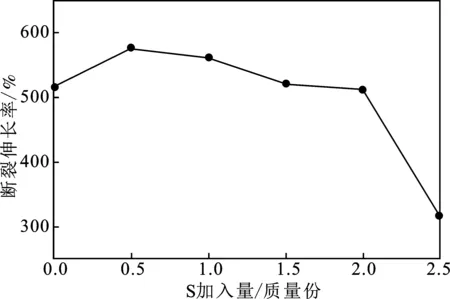

图7为BIPB作为主交联剂,S作为助交联剂对丁腈橡胶断裂伸长率的影响。

图7 助交联剂S用量对丁腈橡胶断裂伸长率的影响

由图7可知,当助交联剂S用量为0.5份时,断裂伸长率最大,超过0.5份后,断裂伸长率会呈下降趋势。

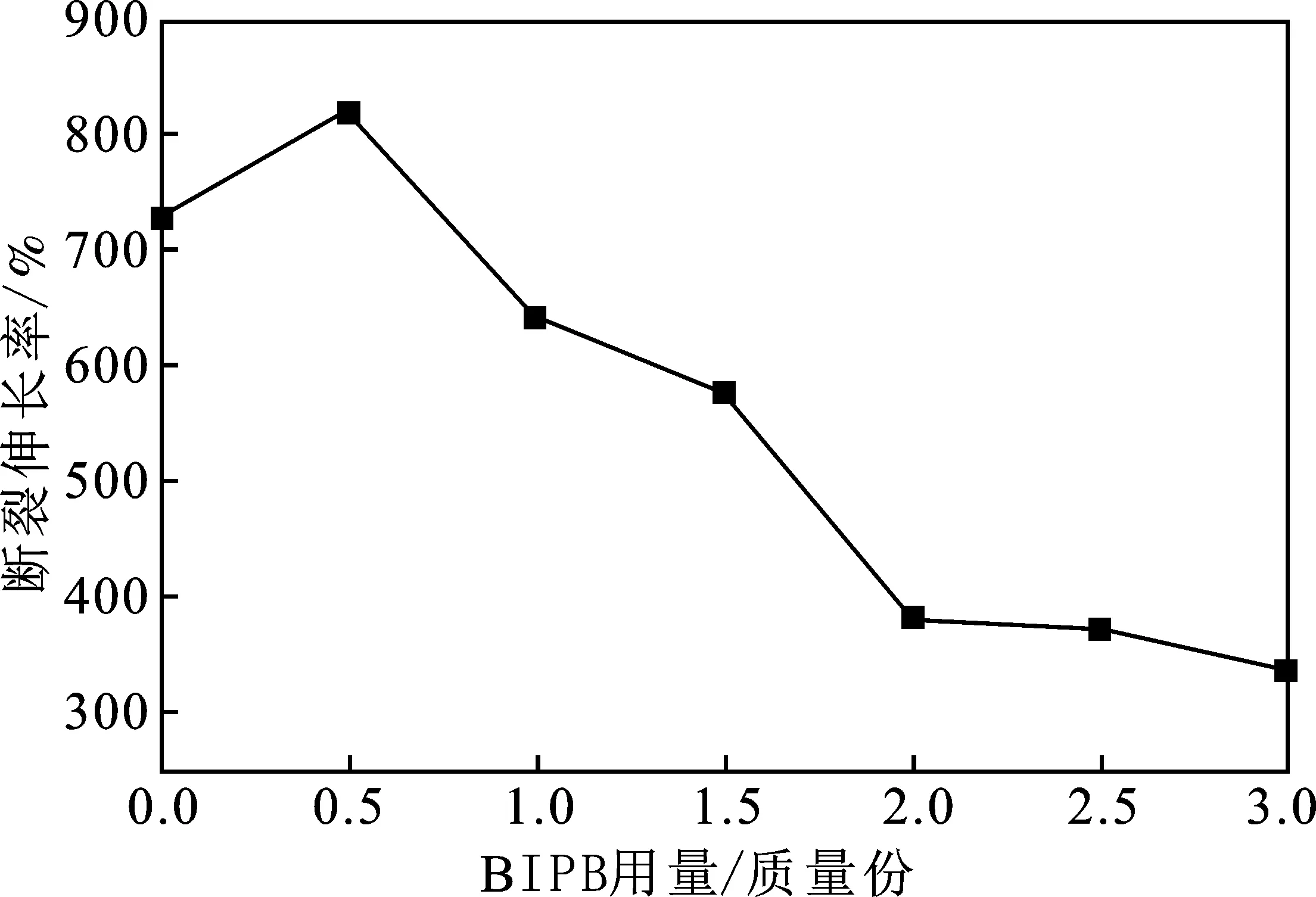

图8为S作为主交联剂,BIPB为助交联剂时对丁腈橡胶断裂伸长率的影响。

图8 助交联剂BIPB用量对丁腈橡胶断裂伸长率的影响

由图8可知,硫化体系中加入少量的助交联剂BIPB后,丁腈橡胶的断裂伸长率有所提高,之后断裂伸长率随着BIPB用量的增加而降低。这是因为BIPB用量为0.5份时,能有效起到助交联的作用,体系达到最佳的交联密度;而用量超过0.5份后,会导致体系的交联密度过高,进而断裂伸长率下降。

3 结论

研究了橡胶硫化剂BIPB和S的复配顺序对丁腈橡胶的硫化特性和力学性能的影响。通过性能测试与分析得出如下结论:

(1)BIPB作为主交联剂、 S作为助交联剂且S用量较低时,可明显促进丁腈橡胶的硫化,缩短硫化时间;但当S的用量超过1份时,硫化时间则会延长。

(2)S作为主交联剂、BIPB为助交联剂时,BIPB用量的变化对丁腈橡胶的硫化时间影响较小。

(3)BIPB作为主交联剂、S作为助交联剂且S用量较低时,硫化胶的拉伸强度、撕裂强度和断裂伸长率均有不同程度的提高。

(4)S作为主交联剂、BIPB为助交联剂且BIPB用量较低时,硫化胶的拉伸强度、撕裂强度和断裂伸长率均有不同程度的提升;但当BIPB的用量超过1份时,硫化胶的上述力学性能则呈现不同程度的降低。