磷对GH984G高温低周疲劳性能的影响

肖 旋,于 航

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

700℃超超临界机组过热器以及再热器管在实际服役过程中长时间受到高温和煤灰腐蚀,以及复杂的载荷,服役过程中机组组件的疲劳损伤不可避免。本文选用的镍基高温合金GH984G可满足700℃超超临界机组中A-USC过热器、再热器管材的性能要求,被应用于700℃超超临界机组中管材的制造。为了确保机组实际服役时间,需要对GH984G合金在服役环境中的疲劳寿命进行研究。

影响镍基高温合金低周疲劳的因素繁多,但大体上分为对合金本身的微观结构进行改变和对外部环境的改变。镍基高温合金的微观组织结构变化影响一般在于几个方面,分别为晶粒尺寸[1]、抗氧化性[2]、碳化物或第二相[3]以及结晶学取向[4]。本文针对不同磷含量的GH984G合金在700℃大气环境中不同应变幅下的低周疲劳实验,研究了磷含量对GH984G循环变形行为、疲劳寿命的影响。对疲劳断裂机制初步分析后,通过对不同磷含量下的晶内硬度、断口形貌、强化相γ′、小角晶界分布和数量以及孪晶数量分析进一步分析磷的作用机理。

1 试验材料及方法

材料:实验材料GH984G主要化学成分(质量分数/%)为:C-0.06,Cr-20,Fe-17,Mo-2,Nb-1,Ti-1,Al-0.7,Si-0.3,Mn-0.3,Ni-余量。微量元素B-60ppm,S-10ppm,N-10ppm。热处理工艺为固溶处理后再进行时效处理,固溶处理工艺为:加热温度1100℃,保温时间为1h,水冷;时效处理工艺为:加热温度700℃,保温时间8h,空冷。经过热处理后,晶内出现退火孪晶。合金的主要组成相包括基体相γ相、球状强化相γ′相、块状MC型和细小粒状M23C6型碳化物。

低周疲劳试验:取含磷量小于5ppm、含磷量等于100ppm、含磷量等于200ppm、含磷量等于400ppm的四种合金,按上述热处理制度进行热处理,处理后的合金加工成直径为6±0.15mm,标距15mm,总长度92mm的高温低周疲劳试样。实验设备为Instron 8801型小载荷液压疲劳试样机,控制方式为总应变控制,实验温度为700℃,加载方式为三角波加载,应变比为-1,应变幅选用0.4%、0.5%和0.75%,加载频率为0.5Hz。所有高温低周疲劳试样均进行至断裂失效,计算机自动记录循环数、时间、总应变、塑性应变、压力、负载和位置。为了减小误差,同一牌号同一应变幅下准备3个疲劳试样。

组织分析:使用TESCAN MAIA 3型扫描电子显微镜观察了疲劳断口形貌、断口纵切面的二次裂纹以及强化相γ′。使用OXFORD公司的NordlysNano型EBSD对断口附近的晶粒变化及碳化物的分布变化进行了研究。

2 实验结果和讨论

2.1 磷对GH984G疲劳性能的影响

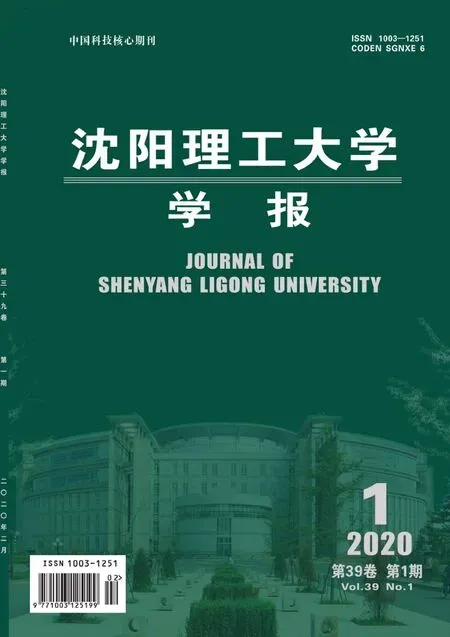

将含磷量小于5ppm、含磷100ppm、含磷200ppm以及含磷400ppm的四种合金在0.4%、0.5%、0.75%三种不同的应变幅下进行疲劳实验所得的疲劳寿命进行统计,得到不同应变幅下磷含量与GH984G合金的疲劳寿命之间的关系,其结果如图1所示。

图1 四种磷含量合金的疲劳寿命

由图1可知,在三种应变幅下,随着磷含量升高,疲劳寿命均呈现先上升、后下降的趋势,磷含量为100ppm的合金在三种应变幅下均拥有最高的疲劳寿命。

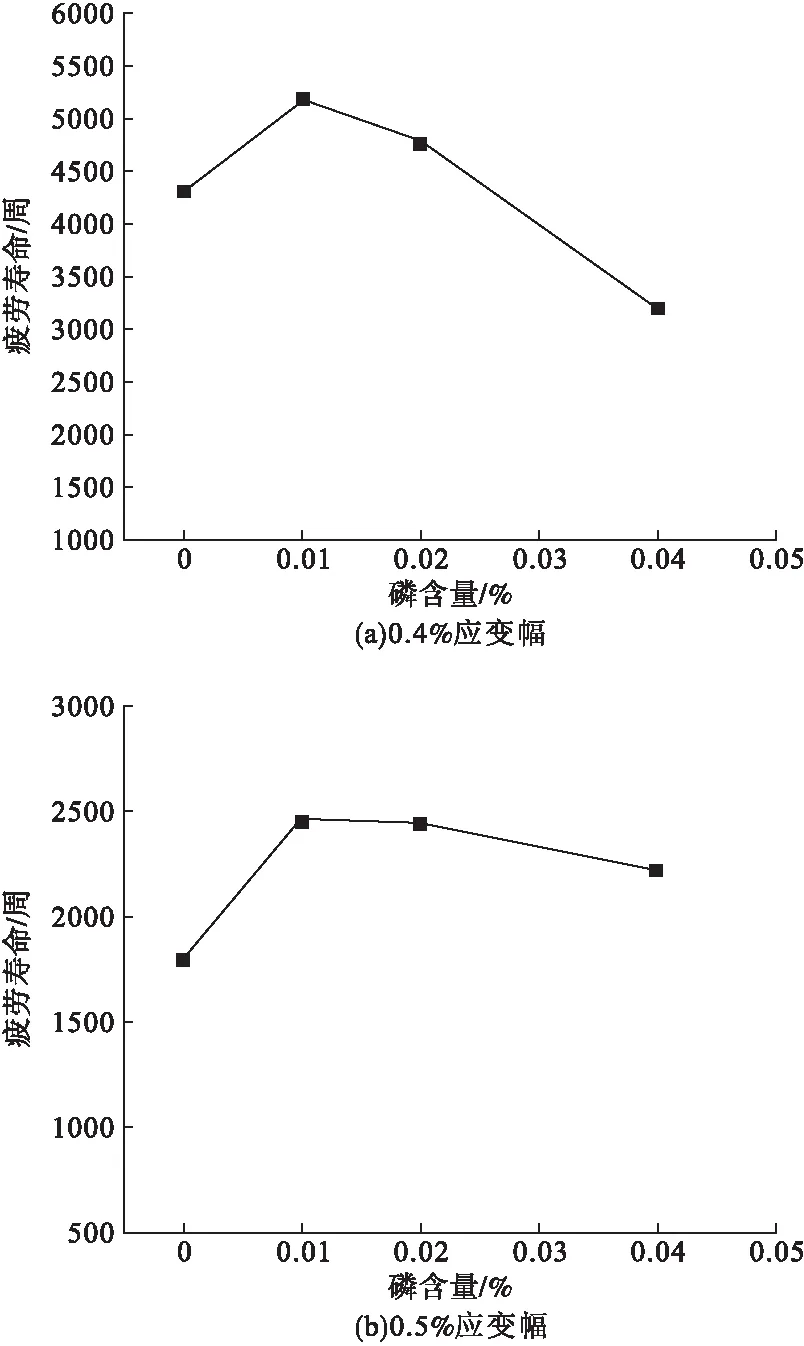

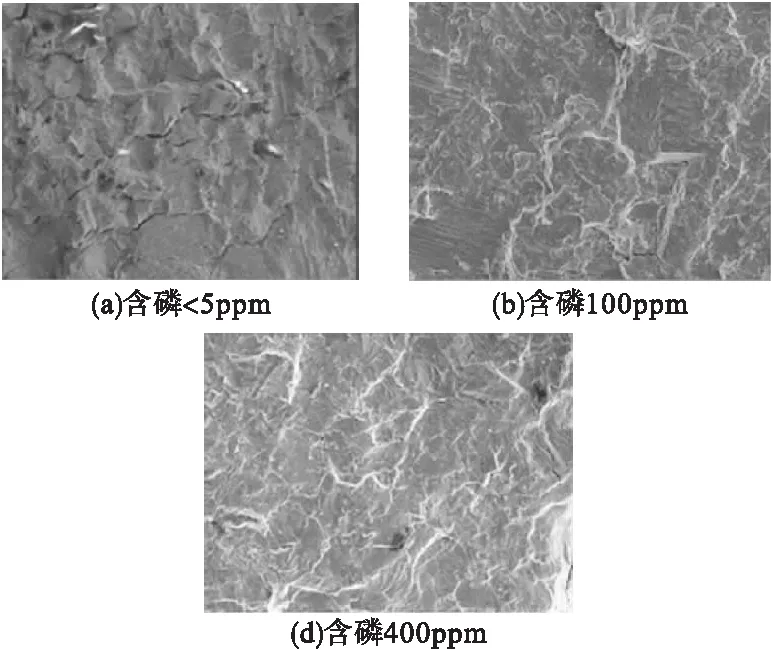

GH984G合金的疲劳断口形貌如图2所示。

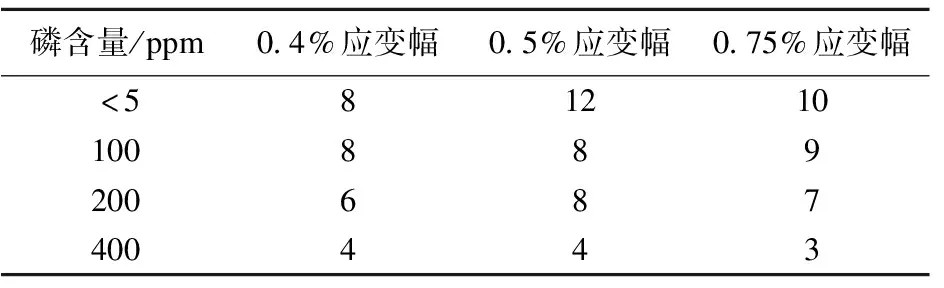

图2 0.75%应变幅下的疲劳断口

在对断口的观察中发现,合金的疲劳断口整体上看比较平坦,断口的微观形貌呈现河流花样状,具有这种微观特征的断口其断裂方式为解理断裂,属于脆性穿晶断裂[6]。断口形貌为典型镍基高温合金断口形貌,其特点为多疲劳源,且疲劳源均起源于样品表面。疲劳源的数量与磷含量及应变幅的关系如表1所示。

表1 磷含量与应变幅及疲劳源个数的关系

由表1可知,随着磷含量的增加,疲劳源的数量降低,说明在GH984G合金中加入磷元素能够有效的抑制裂纹源的产生。疲劳断口的断裂区(虚线所示区域)面积随着磷含量的增加而降低,断裂区的面积越大,表明裂纹扩展速度越快,这说明在合金中加入磷可以阻碍裂纹的扩展。

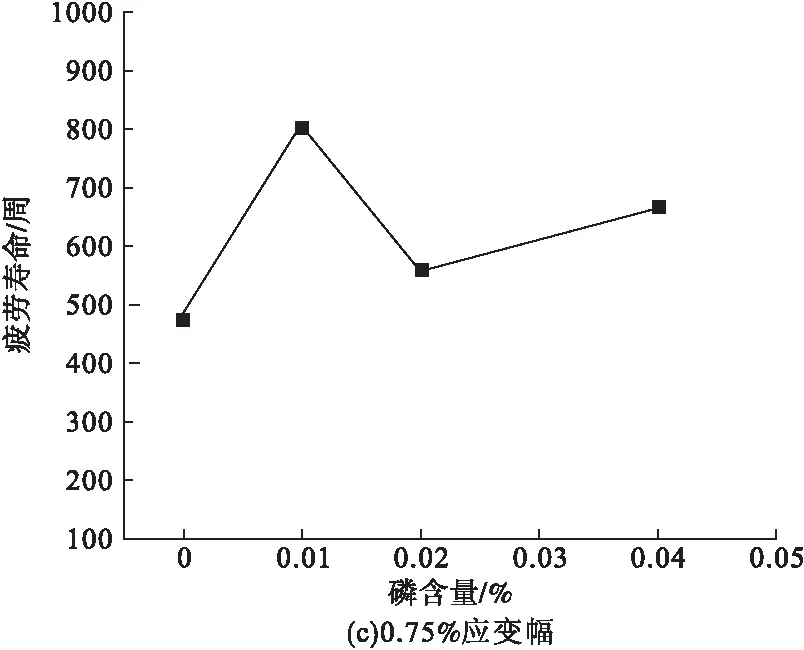

为了进一步说明磷对合金中裂纹扩展的影响,对断口的微观形貌进行分析,其结果如图3所示。

图3 0.75%应变幅疲劳断口的微观形貌

从图3中可以观察到,合金在大应变幅下的疲劳断口中存在较多的二次裂纹,磷含量为100ppm的合金中,二次裂纹的数量明显低于磷含量小于5ppm以及磷含量为400ppm的合金。表明在合金中加入磷可以阻碍裂纹扩展,但当磷的含量大于100ppm时,磷对裂纹的扩展的阻碍作用会减弱。

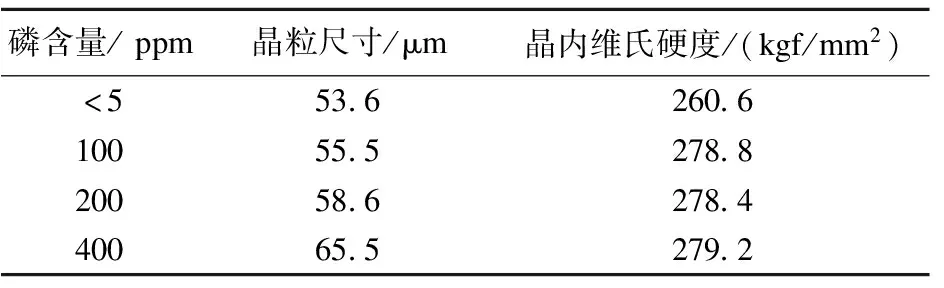

对疲劳前样品的晶粒尺寸和晶内维氏硬度进行测量,其结果见表2。

表2 四种P含量合金的晶粒尺寸及晶内维氏硬度

由表2可知,晶粒尺寸随着磷含量的增加而增大,这是由于磷在镍基高温合金中主要偏析于晶界,只有少量固溶于基体中[5]。磷原子偏析于晶界可取代原有的碳原子,随着磷含量增加,晶界处的碳原子减少,磷原子增多,但磷对晶界的钉扎作用没有碳强,含磷的晶界更容易迁移使晶界长大,所以当磷含量增加时晶粒尺寸增大,不利于合金的疲劳性能。相较于磷含量小于5ppm的合金,磷含量为100ppm的合金硬度明显增高,但当磷含量到200ppm以及400ppm时,合金的晶内硬度差距不大。这是由于有微量的磷固溶于γ基体中,提高了晶内强度和硬度。但由于固溶度较小,100ppm的磷的加入已经饱和,因此三种不同磷含量的合金晶内硬度差距不大。由于该合金的疲劳断裂方式是以穿晶断裂为主的,因此晶内硬度较低是低磷合金疲劳寿命较短的原因之一。

2.2 磷对GH984G疲劳过程中循环应力的影响

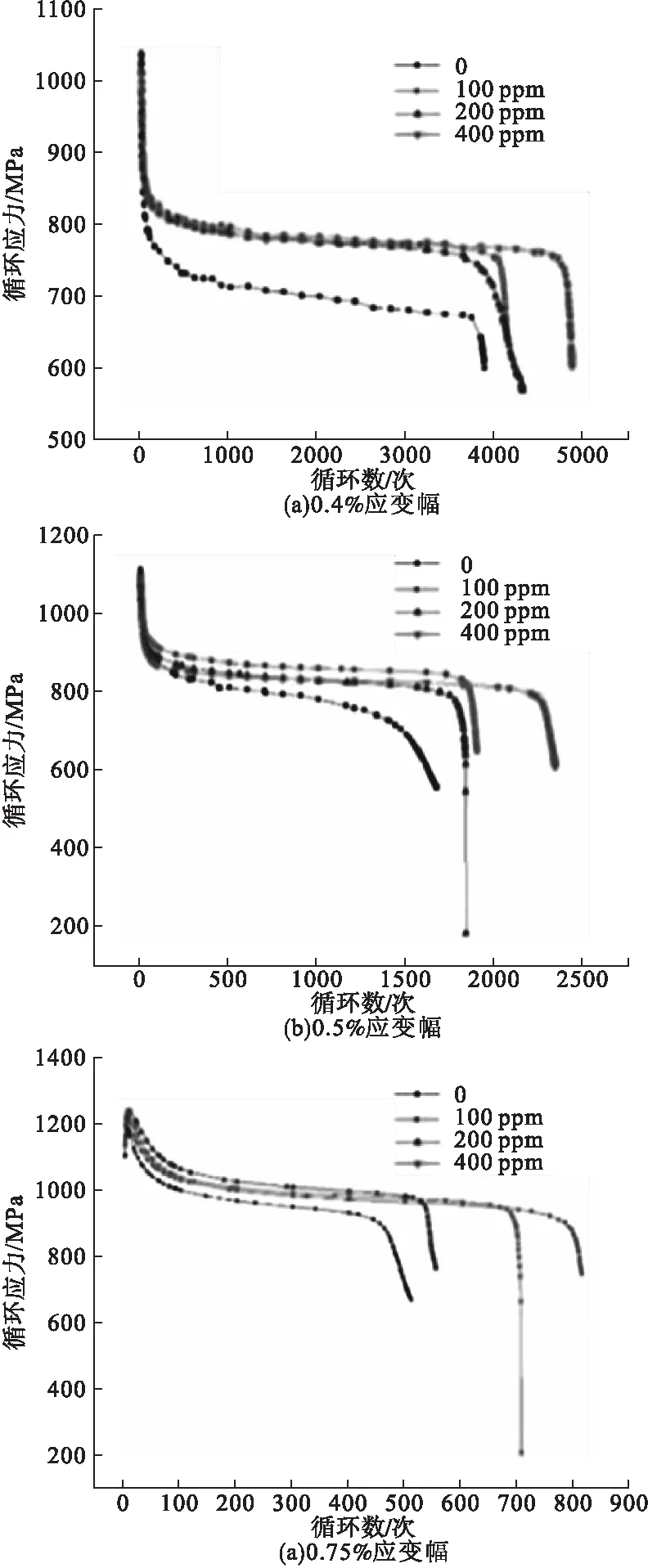

图4为三种应变幅下不同磷含量的合金循环应力曲线图。

图4 三种应变幅下不同磷含量的循环应力曲线

从图4中可以看出,在较低的应变幅下(0.4%和0.5%),不同磷含量的合金其循环应力曲线皆呈现先下降,而后趋于平稳,最后再下降的形式;在大应变幅(0.75%)下,不同磷含量的合金循环应力曲线皆为先上升再下降,而后趋于平稳,最后再下降的形式。这说明GH984G合金在0.75%大应变幅下,先产生循环硬化,再循环软化,而才后达到平衡,最后断裂。而在0.5%、0.4%应变幅下,并无循环硬化过程产生,合金直接出现循环软化现象,而后进入平衡过程,进而断裂,经过对比可知合金在疲劳过程中是否出现硬化现象与是否加入磷元素以及加入磷元素的多少并无直接关系,主要取决于疲劳应变幅的大小,在低应变幅下不产生硬化现象,而在高应变幅下会出现循环硬化。纵向对比三种应变幅下的循环应力图发现,合金中加入磷以后,合金的循环寿命明显高于不加磷的合金,由此可知磷元素可以提高合金的疲劳寿命。磷元素的加入可钉轧位错,增加位错运动难度,减小在疲劳过程中晶体有序化被破坏的程度,导致循环软化幅度下降,对疲劳有益。材料的循环软化过程的循环数相差不大,寿命差距集中在平衡过程。

2.3 磷对GH984G微观组织的影响

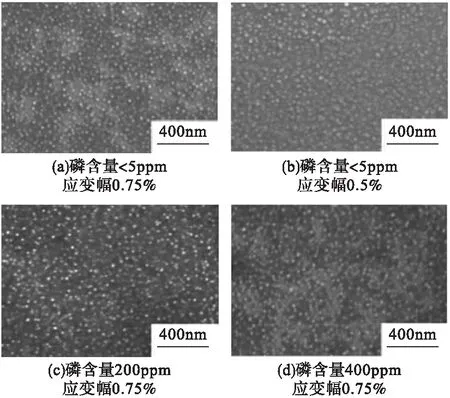

使用扫描电子显微镜对合金中的γ′强化相进行观测,其结果如图5所示。

图5 合金中的γ′强化相

在同一应变幅下不同磷含量合金中γ′强化相的尺寸变化不大,而由于不同应变幅下材料疲劳寿命差距较大,γ′强化相受热长大,不同应变幅下的γ′强化相的尺寸则有较大差别。

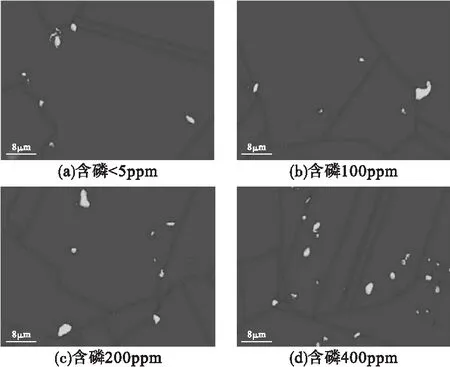

利用EBSD技术对合金中碳化物的分布情况进行分析,其结果如图6所示。

图6 不同磷含量合金中的碳化物

由图6可知,随磷含量增加,晶界附近大尺寸MC碳化物减少,小尺寸M23C6碳化物增多,晶内碳化物数量有所提高。这是因为磷原子取代了在晶界偏聚的碳原子,使碳原子进入晶内。MC碳化物中碳的原子百分比高于M23C6,因此晶界处MC碳化物减少。由于合金的断裂方式以穿晶断裂为主,晶内碳化物的增加会提升晶内强度,因此对疲劳寿命有益。

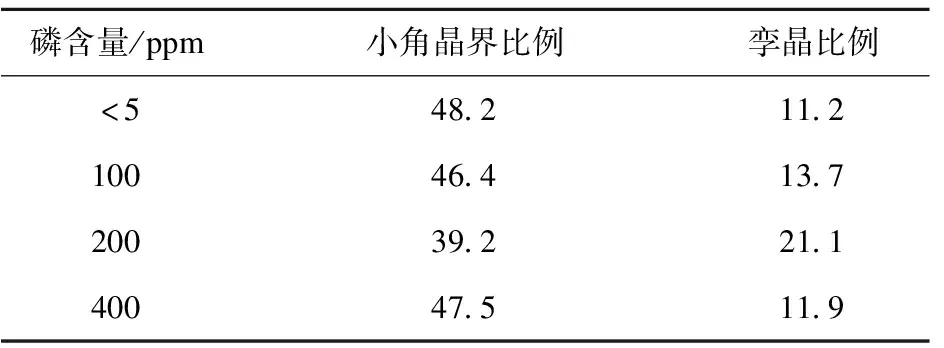

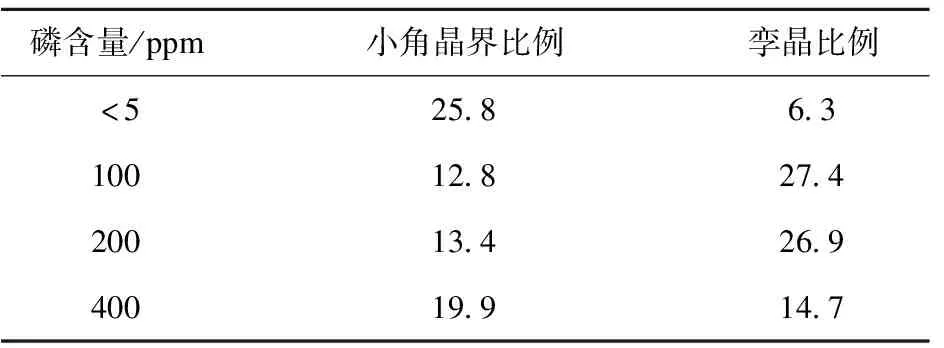

使用EBSD对断口纵切面进行分析发现,在两种应变幅下,含磷200ppm合金的小角晶界比例均低于含磷小于5ppm合金和含磷400ppm的合金,但含磷200ppm的合金孪晶比例比较高,在0.75%应变幅下,200ppm含磷合金的孪晶数量远高于其余三种合金,如表3、表4所示。

表3 应变幅为0.75%时小角晶界和孪晶的比例 %

表4 应变幅为0.5%时小角晶界和孪晶的比例 %

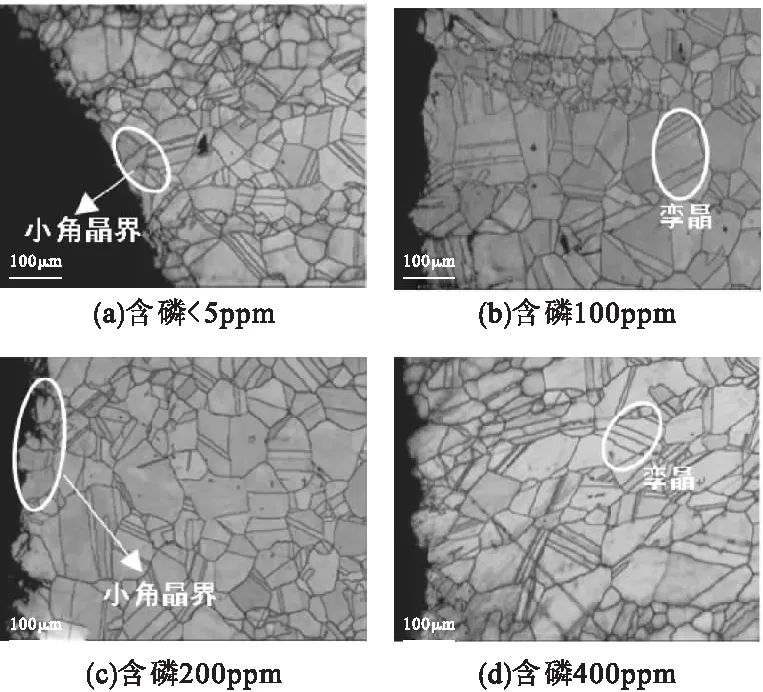

不同磷含量的合金在0.75%应变幅下的孪晶和小角晶界分布如图7所示。

图7 0.75%应变幅下的孪晶和小角晶界

在200ppm的合金中小角晶界完全集中于断口附近,而其余三者均有较多的小角晶界,这说明200ppm的合金发生了脆断,这是其在0.75%应变幅上寿命出现反常的原因。

3 结论

(1)在小应变幅和中应变幅下,随着磷含量升高,疲劳寿命先上升,然后下降。在大应变幅中(0.75%),由于200ppm合金发生脆断,随着磷含量升高,疲劳寿命先上升,再快速下降,而后稍有回升。

(2)添加100ppm磷的合金在三种应变幅下均拥有较长疲劳寿命,分别是低磷合金的1.2倍、1.4倍、1.7倍。

(3)磷可使碳化物分布发生变化,使晶界碳化物减少,晶内碳化物增多,裂纹在晶内扩展受阻,进而提升疲劳寿命。

(4)当磷含量过高时,GH984G合金的晶粒尺寸变大,二次裂纹数量增多,不利于合金的疲劳性能。