柱塞泵管径改变对湿污泥输送降压的影响

忠琪丰

(上海城投污水有限公司竹园污泥处理厂,上海 200137)

在污泥干化焚烧系统中,湿污泥(含水率80%)有较大的黏度,因此,根据扬程的大小选择合适的螺杆泵或柱塞泵。液压柱塞泵具有额定压力高、流量调节方便等优点,对于输送像污泥这样的高黏度流体有不错的应用效果[1-3],因此,在污泥干化焚烧中,需要高扬程的湿污泥输送时,一般使用柱塞泵来进行输送。

但是,由于污泥的泥性随季节以及污水处理工艺变化的影响,污泥的黏度也会产生较大的变化,竹园污泥厂经过一段时间的运行,设计与运行中污泥泥性产生了较大差异,污泥黏度不断提高,使得柱塞泵出口压力持续上升,最终导致运行中管道压力过高,从而发生柱塞泵高压跳机以及异物进入后端管道导致堵塞的情况[4]。为了解决这些问题,本文通过改变柱塞泵后端管径来降低柱塞泵出口压力,从而减少异物堵塞的情况发生,并通过两条生产线采用不同的管径来考察不同管径对柱塞泵出口压力和运行稳定性的影响。现场由原来的管径DN100改为DN125(A线)和DN150(B线)来降低柱塞泵做功,从而节约能耗,并进行理论与实际数据的分析和讨论,研究管径对柱塞泵压力和运行稳定性的影响情况。

1 计算及分析方法

1.1 物料

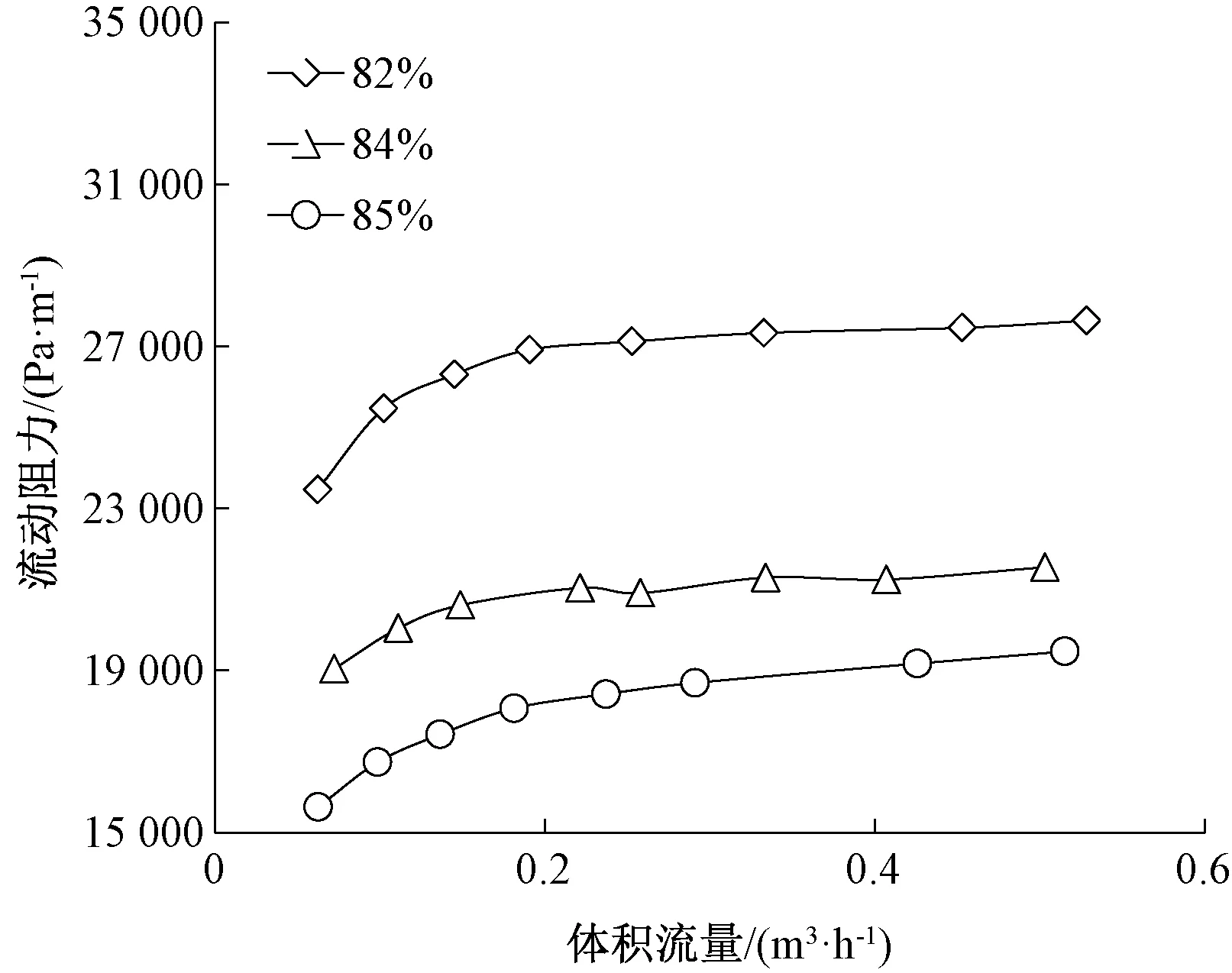

选用含水率为80%的竹园污泥处理厂的湿污泥,污泥黏度阻力系数采用周丕仁等[5-6]文章中的流动阻力系数,如图1所示。根据此污泥流动阻力,计算理论的泵出口压力。

图1 含水率对污泥流动阻力的影响Fig.1 Influence of Water Content on Flow Resistance of Wet Sludge

1.2 试验装置

现场实际的管道,总管长为36 m,1个三通,3个大弯头。然后,分为2条支路,支管(内侧)长为7 m,2个大弯头,3个小弯头,2个球阀,1个电动闸阀;支管(外侧)长为7.5 m,2个大弯头,2个小弯头,2个球阀,1个电动闸阀。污泥由原来的离地1 m左右,输送至离地高10 m左右。

1.3 计算方法

本文主要通过伯努利方程计算AB线管路压损,并根据污泥黏度模拟计算柱塞泵出口压力值,如式(1)。

(1)

其中:z1——管道系统始端标高,m;

z2——管道系统终端的标高,m;

Pa——管道系统始端静压力,kPa;

Pb——管道系统终端的静压力,kPa;

ρ——流体密度,kg/m3;

u1、u2——流体平均流速,m/s;

Hf——管内摩擦损失的能量,J/kg。

2 结果讨论及分析

2.1 管径改变对管道压力的影响

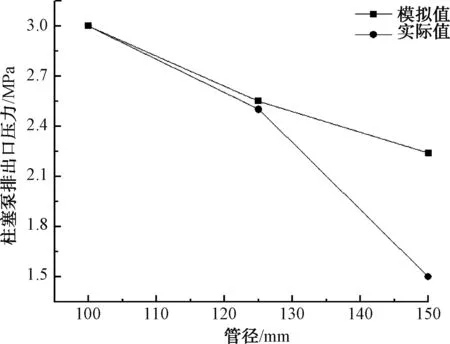

柱塞泵属于容积泵,流量不随管径的变化而变化,主要受频率、柱塞行程、截面积等影响。因此,在柱塞泵100%频率的状况下讨论,根据实际运行数据,改造前柱塞泵后端出口压力为3.0 MPa,总流量为6 t/h。以此工艺点作为模拟量,推导将DN100管道改成DN125或DN150的管道后对整个管路的影响,并根据伯努利方程模拟计算柱塞泵出口压力,如图2所示。可见,随着管径的不断增大,管道压损逐步降低,柱塞泵出口压力显著减小。根据模拟数据显示,在流量不产生变化的情况下,柱塞泵出口压力由原来的3 MPa下降至2.24 MPa,压力下降非常明显。因此,根据理论计算,对柱塞泵后端管径进行技术改造,增大管径,从而减低柱塞泵出口压力。

图2 模拟数据与现实数据的比较Fig.2 Comparison between Analog Values and Actual Values

通过柱塞泵出口压力的实际数据和模拟数据进行比较,分析模拟数据与实际数据的差异。在DN125的管径下,模拟数据与实际值差距不大。但是,当柱塞泵管径改至DN150后,模拟数据与实际数据差距变大,实测柱塞泵出口压力只有1.5 MPa。主要原因在于,管道改至DN150后,污泥流动中的三通管径变大,污泥中的一些垃圾不易堵塞管道,导致压损降低。另外,管径改为DN150后,后端管道上球阀开度明显高于原来的开度,造成管内摩擦损失的能量减小。

2.2 柱塞泵流量波动的探讨

柱塞泵瞬时流量是脉动的,因为在柱塞泵中污泥的吸入和排出过程是交替进行的,且活塞在位移过程中,其速度又在不断的变化,所以污泥在管道中的流动速度会不断变化。但是,由于缸体体积一定且每次推完花费的时间一样,平均流量应是恒定的。

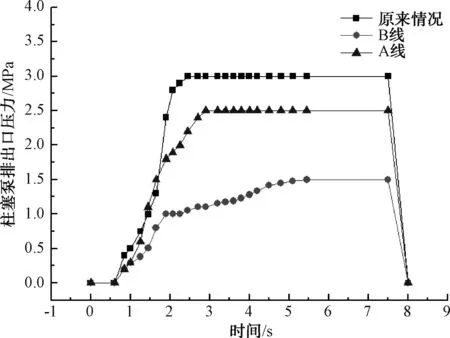

因此,通过对AB线的柱塞泵现场实地勘察,取时间与泵出口压力的变化情况,可以直观地反应泵到达最高流速所需的时间,考量泵运行的稳定性。图3直观地对比了AB线及原来管径DN100的情况下,柱塞泵排出压力由0 MPa到最高压力过程的不同变化。由图3可知,打一次污泥的整个流程,无论是DN100、DN125或DN150管径的情况下,柱塞泵都需要8 s的时间来完成。其中,B线需要5.45 s才能达到最高压力,A线需要2.9 s达到最高压力,原DN100的管径下只需2.45 s就能达到最高压力。

图3 AB线及原来情况下打一次污泥的排出压力与时间的关系Fig.3 Relation between Outlet Pressures of Three Situation and Time

如果管道内都是污泥且无空隙,则柱塞泵应该可以迅速达到最高压力。而由图3可知,DN150所需时间最长,DN125其次,原DN100则最快达到最高压力。因此,根据目前的情况可以发现,随着管径的增大,管道内的空隙越大,那么达到最高压力所需时间越长。推测DN150管径空隙率最大的原因,主要是管道变大后,留在管道内的污泥量变多,污泥流动过程中产生空隙的体积越大。其次,DN150管径时,管道压损减小,原来流到高点的污泥会因重力而在柱塞泵切换的时候快速下坠,从而在柱塞泵开始打泥时需要更多的时间使污泥填满管道以达到最高压力。

达到最高柱塞泵出口压力越晚,则说明整个运行过程中,柱塞泵的污泥流量越不稳定。但是,柱塞泵输送的含水率80%的湿污泥主要用于和含水率20%的干污泥混合。因此,运行越不稳定,后端焚烧炉的运行波动就越大,且DN150的柱塞泵后端管径不利于整个干化焚烧的运行稳定。

2.3 柱塞泵放气次数的分析

柱塞泵放气是一种出现在污泥输送过程中的现象。运行过程中污泥中的气体会在柱塞泵缸体内堆积,导致柱塞泵流量降低。此时,需通过排气将气体释放出柱塞泵,保证柱塞泵缸体中污泥量大,从而确保输送能力更大。

通过一段时间的运行,DN150管径下柱塞泵的日均排气次数为2.1,明显高于DN125管径的柱塞泵日均排气次数1.3,主要原因是管径过大,污泥在管道内大且更加疏松,导致气体存在管道中。其次,柱塞泵出口达到排放最高压力的时间过长,导致上方污泥进入柱塞泵内流量不稳定,一松一紧过程中使得污泥中的空气量增加。最后,由于前文所述,在DN150的管径下,高点的污泥会快速下坠,使得上方管道吸入大量气体,气体随着管路回到柱塞泵出口,也会使得柱塞泵中气体过多,最终导致需要排气来恢复柱塞泵流量。

但是,管径改变为DN125后,与DN100管径相比,柱塞泵排气次数无太大差异。这是由于DN125与DN100相比,虽然柱塞泵出口压力变化明显,但是达到出口最高压力所需时间差异不大。DN150湿污泥输运过程中,流量变化明显,污泥管道疏松,部分管道内的气体回流入柱塞泵,因此,排气次数DN150比DN125和DN100要多。

3 结论

通过将柱塞泵后端管道由DN100改为DN125和DN150后,压力由原来的3.0 MPa分别降低至2.5 MPa和1.5 MPa效果显著,能够有效节约柱塞泵能耗。但是,如果技术改造管径太大,则会导致污泥流量波动大,影响运行的稳定性。随着管径变大,运行过程中的波动变化会导致柱塞泵的日均排气次数分别上升至1.3和2.1,进一步影响运行的稳定性和持续性。而DN125在降压的同时,其排气次数及柱塞泵达到最高压力的时间与DN100差异较小。因此,分析柱塞泵后端管道的变化方案,将管径由DN100改为DN125效果最好,既可以明显降低柱塞泵出口压力,消除污泥泥性变化导致的压力过高,又可以在技术改造后稳定运行。因此,如果泥性发生改变导致柱塞泵压力过高,可以适当增大管径,从而有效降低柱塞泵出口压力。