微调YL112压铸铝合金成分改善微观组织和力学性能

饶楚楚, 郭骞惠

(1.衢州职业技术学院 机电工程学院,浙江 衢州 324000;2.中国计量大学 机电工程学院,浙江 杭州 310018)

铝合金是工业和人们生活中应用最广泛的一类有色金属,随着我国经济和工业的快速发展,高强韧铝合金材料与制造方法受到越来越广泛关注[1-6]。然而现行铝合金铸件大都为脆性或半脆性材质,材料的塑性不足,存在很大改善空间[7]。赵兴明等[8]利用微量元素Sr对A380铝合金进行变质处理,并对变质后的合金进行热处理,实验表明,Sr元素能改善A380铝合金的延展性能,添加w(Sr)=0.04%的Sr变质可将粗大的片状共晶硅转变为细小纤维化状态。刘显东等[9]通过高温拉伸试验和金相、电镜等显微组织观察分析,并探讨微量元素的细化作用,以提高5083铝合金板材超塑性能。房洪杰等[10]在原有7136铝合金基础上添加微量过渡族元素Cr,采用铸造冶金法制备合金,结果表明,微量元素Cr能细化铸态组织,抑制合金的再结晶,使合金元素分布更加均匀,塑性提高明显。

国内外学者对微量元素改善铝合金性能[11-12]做过大量基础性工作,但是对于Si、Fe、Mn及Sn等微量元素对压铸铝合金微观组织及力学性能影响的研究较少,特别是对于YL112压铸铝合金微观组织及力学性能研究更少。因此本项目通过改变YL112铝合金成分,以改善微观结构和提高力学性能。传统铝合金韧性不足的原因通常来自铸件内部的脆性相,这些脆性相包括层状组织的共晶硅及β-Al5FeSi富铁相。本试验首先利用添加微量硅对共晶硅进行变质,使铸件原来呈现粗大板片状的共晶硅变为细小的点状、链状或细密的纤维状的共晶硅,来改善铝合金的脆性。此外,通过添加微量Mn及Cr等元素来减弱β-Al5FeSi富铁相的脆性,使富铁相以α-Al15(Fe,Mn)3Si2形态存在;同时考虑降低Fe含量来减少富铁脆性相的数量,来提高该合金的伸长率。

2 试验材料及方法

2.1 试验设计

以YL112压铸铝合金为研究对象,探讨成分微调对该合金力学性能的影响。试验主要利用合金设计原理添加微量Sr及Mn元素及微调YL112铝合金的Fe及Cu含量,来改善其组织和性能,并分析其成效。以重力铸造方式制备一系列元素含量不同的YL112铝合金,分析Sr、Mn、Cu及Fe等元素及其含量对合金组织与力学性能的影响。

2.2 试验合金制备

本项目先以重力铸造方式制备YL112铝合金,因为重力铸造的微观组织比高压铸造的更容易观察。为探讨Sr、Fe、Mn及Cu等合金元素及其含量对YL112铝合金组织、力学性能的影响,本试验共配制七组成分的YL112铝合金,包括:I.YL112(Al-8Si-3Cu-0.8Fe)作为参考组,其他比较组,代号分别为II.YL112M、III.YL112S、IV.YL112MS(3% Cu)、V.YL112MS(2% Cu)、VI.YL112MS(0.4% Fe)、VII.YL112MS(0.1% Fe)。由I与II组合金的组织、力学性能的比较,可以得知Mn元素中和合金内富铁脆相的效果;由I与III组的组织、力学性能比较,可得知Sr元素改善合金内共晶硅的效果;由IV与V组的组织、力学性能比较,可得知Cu含量对合金的影响;由IV、VI、VII三组合金的比较,可分析Fe含量对合金的影响,上述七组以重力铸造方式所浇铸的铸件的化学成分分析值如表1所示。

表1 试验用合金的化学成分(质量分数/%)Table 1 Chemical compositions of test alloys(wt/%)

2.3 铸件检测

铸件固溶处理采用NABERTHERM N60/65HA型热处理炉;拉伸试验机型号为Hung Ta Model HT8150,初始应变速率设定为1×10-3s-1,试验结果以5个试样拉伸强度算术平均值表示;用JEOL-JSM6480扫描电镜(Scanning Electron Microscopy, SEM)对拉伸断口进行分析,电解液为HNO3、CH3OH体积比1∶3,温度控制在22℃以下,电压为12 V~15 V,电流为60 mA~80 mA。

2.3.1 金相观察

用砂轮切割机将铸件切成30 mm×30 mm×10 mm试片,试片用SiC水砂纸依序逐步研磨至P1200目数后,再以1 μm、0.03 μm及0.05 μm氧化铝粉进行抛光至接近镜面,以腐蚀液Keller’s Regent(20 mL HF+30 mL HCl+50 mL HNO3+1 900 mL H2O)加以腐蚀,腐蚀后试片利用JEOL-JSM6480的SEM观察显微组织,并以配备在SEM上的能量散布光谱分析仪(EDS)进行元素分析。

2.3.2 力学性能测试

为分析合金成分微调对其力学性能的影响,将铸件切割为2 mm厚的试样,通过拉伸试验测试屈服强度、抗拉强度及伸长率,来分析七组YL112铝合金的力学性能。为分析YL112合金成分微调对拉伸性能的影响,将合金切割成2 mm厚的试样,以飞轮式高速冲压机冲裁拉伸试片,试片经所设定的时效处理后进行拉伸试验,通过拉伸测试所得的屈服强度、抗拉强度及延伸率,分析YL112系列铝合金的拉伸性能。

2.4 拉伸断面分析

拉伸断面试片,以FE-SEM观察拉伸断面试片的拉伸断面以及近拉伸断面区的试片表面,并以配备在SEM上的EDS进行元素分析。

3 试验结果及分析

3.1 显微组织

3.1.1 YL112铝合金铸件显微组织

YL112铝合金铸造状态下的SEM微观组织如图1所示。透过SEM微观组织观察并以EDS进行成分分析,可识别出层状组织的共晶硅、β-Al5FeSi富铁相以及其周围的粗大S-Al2Cu(Mg)相。由于占体积比相当高的片状共晶硅相对较硬且脆,所以该合金大致呈现硬脆的拉伸性能。

3.1.2 添加Mn对YL112铝合金微观组织的影响

添加微量Mn可以改善YL112铝合金的粗大片状的富铁相,添加0.4%(质量分数,下同)Mn的YL112M铝合金的SEM微观组织如图2所示。添加Mn后,原来大片状的β-Al5FeSi富铁相(简称β相)转变为α-Al15(Fe,Mn)3Si2富铁相(简称α相)。Mn元素的添加使得原先易招致应力集中的大片状β相,转变成较不易形成应力集中的α相,故添加Mn能改善YL112铝合金的脆性。由SEM/EDS分析可识别YL112M合金除基底Pri-α及片状Si,仍具有α相Al15(Fe,Mn)3Si2以及层状的α+Al2Cu(Mg)相。

3.1.3 添加Sr对YL112铝合金微观组织的影响

微量Sr可以使Al-Si合金的片状共晶硅纤维化,添加0.02%Sr的YL112S铝合金的SEM微观组织如图3所示。添加Sr元素后原先片状的共晶硅形态改变为更细小的纤维状,此种改变可改善Al-Si合金的脆性。敖晓辉等提出,添加微量Sr元素的亚共晶Al-Si合金在冷却时,Sr元素会沉积在共晶硅内,改变硅的堆积方向,使得共晶硅的成长方向会分叉与转向,使得原本片状形态的共晶硅转变为珊瑚纤维形态,其横截面影像则呈现微小点状。通过SEM观察,对比图1(未添加Sr),可清楚观察到经Sr变质后的共晶硅呈细小纤维状且长度极大地缩短(图3),经分析发现,其尺寸由原来的约20 μm~30 μm缩短至约3 μm~4 μm,故可推测此细化的富铁相有助于提高该铝合金的延展性。

3.1.4 同时添加Mn及Sr对YL112铝合金微观组织的影响

同时添加0.4% Mn及0.02% Sr的YL112MS铝合金的SEM微观组织如图4所示。添加Mn、Sr元素后,Sr变质可将粗大的片状共晶硅转变为细小纤维化状态,Mn使得原先易导致应力集中的大片状β相,转变成较不易形成应力集中的α相。但是,在含有Sr的情况下,YL112MS铝合金的α相并不会像YL112M铝合金的α相般缩成一团(如图3),其富铁相形态变得较大且长,显示在含有变质剂Sr情况下,Mn改善富铁相形态的效果变差。通过观察SEM微观组织并以EDS进行成分分析,对比图1可清楚观察到调质后的共晶硅的平均长度已显著细小化;以及大片板状的β-Al5FeSi富铁相转变为大且长形态的α相Al15(Fe,Mn)3Si2。

3.1.5 降低Fe及Cu含量对YL112MS铝合金微观组织的影响

YL112铝合金内含有3%Cu及0.8%Fe,降低Cu与Fe含量有助于提高合金的伸长率。对比含3%Cu与2%Cu的合金显微组织如图5a与图5b,可观察到降低Cu含量造成Al2Cu(Mg)相减少。SEM图像内较明亮且呈细长或层状组织实为Al2Cu(Mg)相(圆圈标记),且易在富铁相附近生成。由两幅图像内Al2Cu(Mg)析出相体积占比可知,将YL112铝合金的含Cu量从3%降至2%,可显著减少Al2Cu(Mg)析出相的占比。

另外,含0.8%Fe的YL112MS铝合金对比含0.1%Fe的显微组织如图6所示。由图6a可见含Fe量为0.8%的合金的SEM微观组织中有明显的Al15(Fe,Mn)3Si2富铁相(圆圈标记);相对含Fe量为0.1%的合金则几乎无富铁相,如图6b所示。

在拉伸试样近断面区的显微组织分析,可观察到合金内共晶硅、富铁相及Al2Cu(Mg)都是造成合金拉伸裂纹的原因,因此若降低合金的Cu与Fe含量,即可改善合金的延性。

3.2 拉伸断面分析

3.2.1 近拉伸断面区显微组织

图7为YL112铝合金拉伸试样近拉伸断面区SEM显微组织。由图7a拉伸断面区边缘处多处出现富铁相β-Al5FeSi,多个裂纹正在发生,此区域的放大图像如图7b所示。图7b内裂纹起源处分别以标记,α(Al)基体与共晶Si间界面产生裂纹如图7b中a处所示;共晶硅与β-Al5FeSi界面产生裂纹如图7b中b处所示;标记c处为α(Al)基体与Al2Cu(Mg)界面产生裂纹。上述三种裂纹起源都与合金内部的脆性相共晶硅、β-Al5FeSi及Al2Cu(Mg)相有关系,且裂纹起源都发生在脆性相与周围相的界面位置。针对抑制合金内这三种裂缝起源的对策,有以下做法:对标注a的裂缝起源可在合金中添加微量Sr元素,使合金中共晶硅粒子由粗大片状变成纤维状;对标注b的裂缝起源可添加微量的Mn来对β富铁相进行中和,将原先大片状的β铁相转为汉字型貌或缩小尺寸的块状富铁相,或是降低合金的Fe含量以减少富铁相;对标注c的裂缝起源则可降低Cu含量来减少合金的Al2Cu(Mg)脆性相。

通过SEM观察试样的拉伸断面破坏特征,若在拉伸断面上观察到明显的脆性劈裂面时,则该材料属于脆性破坏;若在拉伸断面上观察到大量凹穴特征,则该材料属于延性破坏。图8~图11分别为铸态YL112、YL112M、YL112S、YL112MS四种铝合金拉伸试片的拉伸断面SEM像;由图8的SEM图像及各局部位置的EDS分析可知,YL112合金的拉伸断面为典型的脆性拉伸断面,在图8中并未观察到任何的凹穴组织,其拉伸断面主要是大面积的劈裂面;通过EDS成分分析,可发现拉伸断面乃是共晶硅与α(Al)基体相的界面剥离,在图8中间部位为一大片状共晶硅,其上粘连很多大小不一的薄层状α(Al);另外在共晶硅附近可发现有β-Al5FeSi与基体金属的破裂面,显示β-Al5FeSi与α(Al)基体相的界面剥离。

图9为YL112M铝合金拉伸断面SEM/EDS分析,显示脆性破坏。由于合金中添加0.4%Mn,造成初晶α(Al)相柱状晶尺寸变得较细小,同时共晶硅也略为变小;因此其拉伸断面共晶硅的劈裂面的尺寸较YL112铝合金的显著减小。

图10为YL112S铝合金拉伸断面的SEM/EDS分析。其拉伸断面与YL112铝合金的有显著差异,出现大区域不平整且非延性凹穴组织的拉伸断面,EDS分析显示此区域为Al-Si共晶α+β组织,因此YL112S铝合金拉伸断面主要由已纤维化的共晶硅区域的脆性破坏所构成;此外,图10断面区域也可观察到已产生裂痕的富Fe相。图11为YL112MS铝合金的拉伸断面SEM/EDS分析,拉伸断面上可观察到经添加微量Sr变质的共晶硅的不平整断面形貌以及Al2Cu(Mg)和α相等所造成的破坏痕迹。

3.3 力学性能

3.3.1 YL112铝合金的力学性能及其添加Mn与Sr的效果

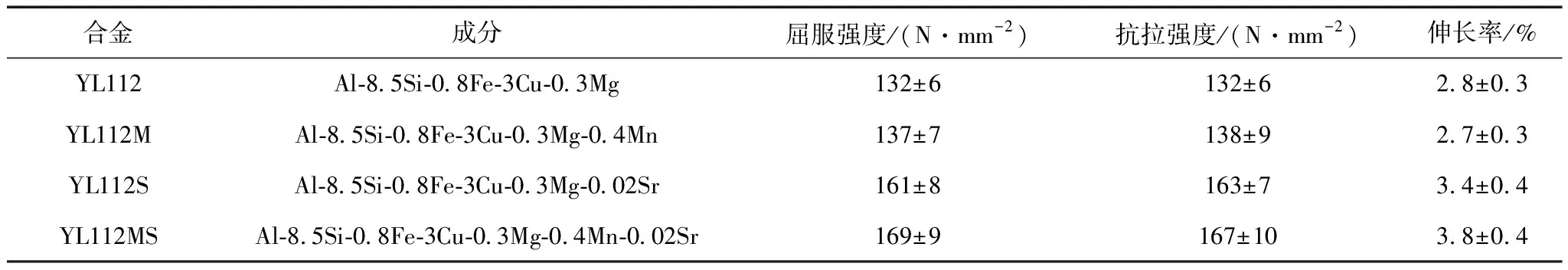

以YL112铝合金作为参考,为探讨变质剂Sr及中和剂Mn对改善合金力学性能的效果,另配制三种添加Mn与Sr的合金,包括YL112M、YL112S及YL112MS,其分别添加0.4% Mn、0.02% Sr及0.4% Mn+0.02% Sr。

此四种合金在铸态的拉伸性能如表2所示。YL112铝合金为脆性合金,其伸长率仅2.8%,而屈服强度与抗拉强度都为132 N/mm2;表明在拉伸测试过程中,试验尚未真正进入塑性变形阶段就已经断裂。当合金添加0.4% Mn,合金内片状的β-Al5FeSi富铁相转变成α-Al15(Fe,Mn)3Si2相(如图2所示),但拉伸测试表明,YL112M铝合金的抗拉强度及伸长率与未添加Mn的YL112铝合金并无明显差距,则证明虽然添加微量Mn能将粗大片状的β相转变为α相,但显然富铁相的形态改变并未改善合金的伸长率与强度。

当合金添加微量Sr时,共晶硅形态由粗大片状转变为细小及纤维化的形态(图3),此时其抗拉强度由132 N/mm2提升至163 N/mm2,伸长率由2.8%增加至3.4%。此显示微量Sr变质共晶硅后,造成合金的力学性能有改善。当合金同时添加0.4% Mn及0.02% Sr时,其力学性能与仅添加0.02%Sr的合金的相似。由此推断,在合金内添加Mn虽能对β相的形态有所改变,但对力学性能的改善并不明显,抗拉强度增长35 N/mm2,伸长率由2.8%增加至3.8%。值得注意的是YL112、YL112M、YL112S和YL112MS四种铝合金的伸长率都小于4%,且抗拉强度值几乎等于屈服强度,拉伸试样尚未出现明显的塑性应变,这表明单靠变质剂Sr及中和剂Mn来改善共晶硅及β相尚不足以充分克服YL112铝合金的脆性问题。

表2 四种成分合金铸件的力学性能Table 2 Mechanical properties of castings with 4 kinds of alloy compositions

3.3.2 降低Cu含量对YL112MS铝合金的改善效果

为增强YL112MS铝合金的延性,尝试降低合金的Cu含量;通过对含2% Cu的YL112MS及含3% Cu的YL112MS铝合金的拉伸性能进行比较,测试结果如果表3所示,YL112MS(含2%Cu)的最大抗拉强度及伸长率分别为137 N/mm2和4.6%,而含3% Cu的YL112MS铝合金则分别为169 N/mm2和3.8%,显示减少合金的Cu含量能降低抗拉强度,而伸长率则获得提高。

表3 YL112MS铝合金中添加不同含量Cu的试样力学性能Table 3 Mechanical properties of YL112MS modified with different Cu contents

3.3.3 降低Fe含量对YL112MS铝合金的改善效果

合金中含Fe量的降低可减少脆性的富铁相,亦可增加延性,故对含0.8%Fe、含0.4%Fe的和含0.1%Fe的三种YL112MS铝合金进行拉伸性能比较,结果如表4所示。三种合金的抗拉强度随着合金含Fe量的增加而上升,含Fe量为0.1%、0.4%及0.8%的三种合金的抗拉强度分别为115 N/mm2、157 N/mm2及169 N/mm2。但由于含Fe量增加,合金内部脆性的富铁相也会随的增加,造成伸长率下降;含Fe量为0.1%、0.4%及0.8%的三种合金的伸长率分别为4.8%、4.8%及3.8%。因此若重视合金的伸长率,则可将Fe含量从0.8%降至0.4%,但将造成抗拉强度由169 N/mm2下降至157 MN/mm2,而伸长率可由3.8%提升至4.8%。

表4 YL112MS中添加不同含量Fe的力学性能Table 4 Mechanical properties of YL112MS modified with different Fe contents

归纳上述合金成分微调的过程可得到以下结论:在YL112铝合金内添加微量Sr可使伸长率增加约1%,降低Cu含量可使伸长率增加约1%,降低Fe含量可使合金内富铁相减少,伸长率可增加约1%。结合上述分析,设计一种合金YL112Des(Al-8.5Si-0.4Fe-2Cu-0.3Mg-0.2Mn-0.02Sr),其力学性能中的伸长率由YL112的2.8%提升至5.9%,屈服强度提升至175 N/mm2与抗拉强度提升至182 N/mm2,见表5。通过对YL112铝合金成分微调,所设计的YL112Des铝合金的微观组织得到较大改变,抗拉强度及伸长性能得到显著提升。

表5 设计的YL112Des铝合金的力学性能Table 5 Mechanical properties of designed YL112Des aluminum alloy

4 结 论

1)YL112铝合金因含有大片状的共晶硅及大片状的β-Al5FeSi富铁相,其抗拉强度、伸长率均不佳;添加0.02% Sr将共晶硅经变质处理由粗大的片状转变成细小珊瑚纤维状,其横截面影像则呈现微小点状;添加0.4%Mn可将β相转变成不易受应力集中的α-Al15(Fe,Mn)3Si2富铁相。

2)YL112、YL112M、YL112S及YL112MS铝合金的拉伸断面都是脆性断裂,断裂起源发生在α(Al)与共晶硅、富铁相及Al2Cu(Mg)等脆性相界面,以及在共晶硅与富铁相界面。添加微量Mn、Sr及降低合金的Cu、Fe含量等,本课题设计的YL112Des铝合金的断裂面呈现兼具延性断裂与脆性断裂特征的复合形态,合金的脆性得到改善,且摩擦因数减小,提高合金的耐磨性能。

3)添加0.02%Sr的YL112铝合金,可变质脆性相共晶硅,使伸长率增加约1%;添加0.4% Mn中和剂可转变β相形态,但对提高伸长率无明显效果;降低Cu含量由3%减少至2%,可使伸长率增加约1%;减少Fe含量由0.8%降至0.4%,可使合金内富铁相减少,伸长率增加约为1%。综上所述,本课题优化设计的YL112Des铝合金,其抗拉强度为182 N/mm2、伸长率为5.9%。相比于YL112铝合金的抗拉强度及伸长率分别增加50 N/mm2和3.1%。