木聚糖酶改性对竹粉/聚乳酸复合材料性能的影响

郝丞艺,张凯强,宋伟,尹宏年,张双保

(北京林业大学木材科学与工程北京市重点实验室,木质材料科学与应用教育部重点实验室,北京 100083)

聚乳酸(PLA)制备的竹纤维(BF)/PLA 复合材料,目前对其研究已成为国内外生物降解复合材料研究领域的热点,在学术界和产业界引起极大关注[1-2]。由于竹纤维中含有大量的强极性亲水羟基,会导致其与非极性疏水的PLA 界面相容性差[3],影响材料的界面厚度、形态、结构及分散均匀性,最终导致材料性能较差。因此,需要对纤维进行一定的改性来提高竹纤维/PLA 复合材料的性能,增大其应用范围。目前主要采用的改性方法有竹纤维改性、可降解聚乳酸树脂改性、其他助剂改性等[4-5]。由于上述改性处理工艺复杂,容易造成环境和水污染,故笔者考虑采用一种生物酶的改性处理方法,不仅可节约药剂、简化工艺,对环境也十分友好。

木聚糖是一种多聚糖,是半纤维素的主要成分,木聚糖的完全降解需要木聚糖水解酶系中各种酶相互协同完成,其中木聚糖酶是最关键的水解酶。降解木聚糖的酶主要为β-D-1,4 内切木聚糖酶(EC 3.2.1.8,以下简称为木聚糖酶)[6-7],其来源广泛易得,不仅可从真菌和细菌中获得,也可从陆地上的植物及一些无脊椎动物体内获得[8]。木聚糖酶对木聚糖进行水解,得到小分子的木糖和低聚寡糖,使得半纤维素被降解,纤维表面亲水性降低,功能得到改善[9-10],与PLA 结合变好,复合材料性能提高。笔者以不同浓度的木聚糖酶改性竹粉、PLA 为基体,采用热压成型方法制备竹粉/PLA 复合材料,以探讨不同浓度的木聚糖酶对竹粉/PLA复合材料的热解、力学性能的影响,为开发高性能竹塑复合材料提供理论依据。

1 材料与方法

1.1 试验材料

竹粉:80~60 目(粒径180~250 μm),去掉竹青和竹黄,购于安徽森泰木塑有限公司;聚乳酸(PLA):4032D,购于NatureWorks(Northford,CT,USA)Ind.公司;木聚糖酶(Xy-lanase): 酶活力≥6 000×104U/g,购于北京天虹化工有限公司;其他实验材料由北京林业大学实验室提供。

1.2 仪器设备

双螺杆挤出机:KESUNKS-20,昆山科信橡塑机械有限公司;万能试验压机:BY602×2/2 150T,苏州新协力机械制造有限公司;冷压机:CGYJ-100型,石家庄灿高高频机械有限公司;万能力学试验机:MODEL AG-IS,日本SHIMADZU;AG-IS 100KN电子万能试验机。

1.3 材料制备

1.3.1 竹粉处理

先向2 L 的大烧杯中加入1 L 的蒸馏水,再用柠檬酸和磷酸氢二钠调蒸馏水的pH 至4.4~4.6 范围内,并将其放置于恒温加热磁力搅拌器上,加热至40 ℃;将不同浓度的木聚糖酶(0,1.33,2.00,2.67,3.33 和4.00 mg/L),加入配置好的蒸馏水溶液中处理20 min;将经过筛选得到80~60 目竹粉,用蒸馏水洗干净,在105 ℃的烘箱中干燥;分别将200 g 竹粉通过机械搅拌装置在1 L 的蒸馏水中以300 r/min 处理2 h。

1.3.2 改性竹粉/PLA 复合材料制备

将处理好的竹粉洗至中性,并干燥48 h,将PLA 与竹粉的质量比按6 ∶4在共混机中均匀混合;通过同向旋转双螺杆挤出机挤出该混合物,双螺杆转速保持在100 r/min,双螺杆各部分的温度分别设定为165,170,175,165 和160 ℃;将混合物粉碎成直径为4 mm 的小颗粒,通过热压(工艺参数见表1)、冷压工艺(压力4 MPa,时间9 min)将粉碎的小颗粒制备成复合材料,其尺寸为270 mm×270 mm×4 mm,密度为1.2 g/cm3。

表1 热压工艺参数Table 1 Hot pressing process parameters

1.4 性能测试及表征

1.4.1 傅里叶变换红外光谱(FT-IR)

使用Vertex 70v 对竹粉进行FT-IR 分析,分辨率为4 cm-1,扫描范围4 000~400 cm-1,平均扫描40 次。将竹粉样品与溴化钾(KBr)混合,然后将混合物压制成片剂以记录光谱,共测6 组,每组测量3 次。

1.4.2 力学性能测试

根据ASTM D638-10 标准测试方法,使用万能力学试验机测量复合材料的拉伸强度,所用拉伸速度5 mm/min。根据ASTM D790-10 标准测试方法,使用万能力学试验机测量复合材料的弯曲强度,应变速度为2 mm/min。根据ASTM D6110-10标准测试方法,使用MODEL CREE-1002C 仪器测量复合材料的冲击试验,冲击速度为2.9 m/s。测试均在室温下进行,每组有6 个试样,取最终平均值。

1.4.3 扫描电子显微镜(SEM)

利用SEM 对复合材料冲击试件测试后断面进行微观结构表征,样品观察前经干燥和喷金处理,测试加速电压10 kV。

1.4.4 热重分析(TG 或TGA)

采用TA Instrument Q5000 装置,在20 mL/min的N2气流下,加热速率为10 ℃/min,温度为40~600 ℃的条件下对复合材料进行TG 测试。

2 结果与分析

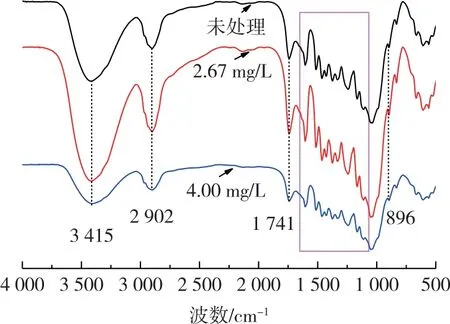

2.1 FT-IR 分析

不同浓度木聚糖酶处理竹粉的红外谱图见图1。竹材本身的化学组成和结构极为复杂。从图1可见,3 415 cm-1附近的特征峰是氨基(—NH)和羟基(—OH)基团的拉伸振动,在2 902 cm-1处的特征峰是甲基(—CH3)和亚甲基(—CH2)的对称和不对称伸缩振动吸收峰,其属于纤维素特征吸收峰[11],位于1 741,1 425 和896cm-1等处被认为也是纤维素的主要特征吸收峰[12],在图中被框出部分1 100~1 600 cm-1范围内被认为是木质素的特征峰[13]。很明显,在3 415,2 902,1 741 cm-1以及附近的峰的强度都随着处理浓度先增大后减小。可能的原因是:木聚糖酶处理后,破坏了木质素-糖复合体的连接,使得木质素结构单元的酚羟基和醇羟基增加。因此,糖分子上的羟基增多导致竹粉表面的羟基增加[14],峰值变大,随着木聚糖酶的浓度增大酶腐蚀了竹粉本身,所以纤维素含量降低,峰值变小。在1600~1 000 cm-1范围内显现出木质素的特征吸收峰,说明经木聚糖酶处理后,有部分简单的碳水化合物和一些脂类物质溶出,使木质素部分暴露出来,这些均有利于与PLA 接触,形成良好的界面,使内结合强度变好[15]。

图1 不同浓度木聚糖酶处理竹粉的红外谱图Fig.1 FT-IR of bamboo powder treated with different concentrations of xylanase

2.2 力学性能分析

图2 不同浓度木聚糖酶处理竹粉/PLA 复合材料的力学性能Fig.2 Mechanical properties of bamboo powder/PLA composites treated with different concentrations ofxylanase

不同浓度木聚糖酶处理对竹粉/PLA 复合材料的力学性能影响见图2。由图2 可以看出,与未处理过的组1 相比,经过木聚糖酶处理的复合材料弯曲强度在一定酶浓度范围内均得到提高,超过一定浓度低于未处理的复合材料,拉伸强度均高于未处理组,而冲击强度均弱于未处理组,但随着浓度的增加,出现先增大后减小的趋势。主要原因在于:木聚糖酶打开竹粉表面半纤维素中糖苷键,产生游离羟基,木聚糖酶中的酯酶在一定程度上可断开木质素同聚糖之间的连接,使得竹粉表面部分木质素的脱落,纤维表面变得疏松,极性降低,与聚乳酸的结合强度提高[16]。复合材料受到外力时能够抑制分子链滑动,刚性变大,从而增加了复合材料的拉伸弯曲性能,但柔韧性变差,使得冲击强度低于未处理的,但过高浓度的木聚糖酶降解了竹粉,力学性能降低[17]。

2.3 SEM 分析

未处理与经木聚糖酶处理竹粉/PLA 复合材料的断面微观形貌见图3。从图3a 可见,未处理的纤维较为完整,没有包裹塑料,各组分分布分散;从图3b、c、d 可见,纤维有不同程度的断裂,这是半纤维素逐渐被溶解,有利于PLA 的扩散和渗透。可以明显看出:图3c 经2.67 mg/L 处理的纤维黏附了均匀的PLA,呈现胶体状,有利于提高材料力学性能;图3d 更高浓度的酶腐蚀了纤维,纤维大面积断裂,与PLA 结合变差。

图3 未处理与木聚糖酶处理竹粉/PLA 复合材料的断面微观形貌Fig.3 SEM images of untreated and xylanase treated bamboo powder/PLA composites

2.4 TGA 分析

具有代表特征浓度的木聚糖酶改性竹粉/PLA复合材料的TG 和DTG 曲线见图4 所示。从图4a中可以看出,复合材料的质量损失分为3 个阶段。在第1 阶段(温度低于225 ℃),2.67 mg/L 处理过的复合材料最先出现质量损失,质量损失大于其他组,该浓度处理后,竹粉中暴露的半纤维素最多,所以最先降解,以及复合材料中水分蒸发和大分子化合物的释放有关;在第2 阶段,在260~360 ℃的范围内质量损失很明显,这主要是由于纤维素和半纤维素的热分解,经过木聚糖酶处理的复合材料比未处理的失重大,表明木聚糖酶发挥作用,半纤维素被降解,所以纤维素的占比大了,经过纤维素质量损失区质量损失变大;在第3 阶段,温度为360~600 ℃时的质量损失较平缓,但经过木聚糖酶处理的比未处理的材料质量损失高,表明经过木聚糖酶处理后暴露出的木质素进一步产生了热分解。从图4b 可以看出,曲线4 经2.67 mg/L 处理的最先发生降解,与TG 曲线一致,经1.33 mg/L 处理的热稳定性最好,且高于未处理组。

图4 未处理与木聚糖酶处理竹粉/PLA 复合材料的热重曲线Fig.4 DTG and TG of untreated and xylanase-treated bamboo powder/PLA composites

3 结论

1)竹粉经过木聚糖酶处理后,其与PLA 基体复合热压而成的复合材料热学性能、力学性能均得到改善。

2)通过不同浓度木聚糖酶对竹粉进行改性,竹粉/PLA 复合材料的拉伸强度、拉伸模量、弯曲强度、弯曲模量均得到了不同程度的提高,当木聚糖酶的质量浓度为2.67 mg/L 时,弯曲强度、弯曲模量、拉伸强度和拉伸模量达到最佳,相比未处理组分别提高了15.0%,17.2%,85.7%和21.5%;但冲击强度均低于未处理组,在木聚糖酶的质量浓度为2.67 mg/L 时,下降程度最低,下降了5.2%。

3)通过对FT-IR 分析、SEM 分析可知,木聚糖酶处理溶解了部分半纤维素,纤维表面变得粗糙,纤维与PLA 结合变好。热重分析可知,低质量浓度1.33 mg/L 木聚糖酶处理复合材料的热稳定性最好。

综合判断,木聚糖酶的添加可以溶解部分半纤维素,对植物纤维表面起到一定的改性作用,增强了竹粉与PLA 的接触,有利于提高复合材料的热解、力学性能。经过各结果分析,木聚糖酶质量浓度为2.67 mg/L 时综合性能最佳。