废气治理中应用膨胀深冷分离技术的分析

田镇友(国家能源集团宁夏煤业烯烃一分公司,宁夏银川750411)

0 引言

废气治理是提高大气环境质量的有效途径之一。近年来,我国进一步加大了工业产业的发展力度,由此使得国民生产总值大幅度提升。与此同时,工业生产过程中排放的废气也随之增多,从而对大气环境造成一定的污染和破坏。为此,对废气尤其是工业废气进行有效治理已经迫在眉睫。在具体治理的过程中,可以对膨胀深冷分离技术进行应用。借此,下面就废气治理中应用膨胀深冷分离技术展开分析探讨。

1 膨胀深冷分离技术的原理与应用优势

1.1 技术的基本原理

膨胀深冷分离技术又被称之为低温精馏法,归属于气体液化技术的范畴,该技术应用时一般采用的是都是机械方法,如绝热膨胀、节流膨胀等,将气体压缩冷却之后,利用不同气体沸点上的差异,完成精馏,从而达到分离气体的目的。

1.2 技术的应用优势

膨胀深冷分离技术的应用优势主要体现在如下几个方面:

1.2.1 液化分离便捷

该技术借助压力差和透平膨胀机绝缘膨胀方式对废气进行膨胀处理,可降低排气压力,将排气压力控制在0.03MPa。在降低排气压力后,利用冷箱中的两级换热设备进行废气降温,可将废气温度将至-135℃,此温度为混合烃液化的临界温度,能够实现混合烃液化分离。

1.2.2 混合烃成分纯净度高

膨胀深冷分离技术工艺流程涉及的一系列气体和液体变化均属于物理变化,未添加任何化学制剂,可保证液态混合烃较高的纯净度。

1.2.3 产出物利用率高

膨胀深冷分离技术使用多通道循环膨胀工艺,可直接获取充足的冷量,保证烃类产出物的输出压力大于0.14MPa,快速将产出物直接送回生产系统。由于烃类产出物的纯净度较高,所以经过膨胀深冷分离处理后的烃类产品可直接用于生产中,提高废气的回收利用率。

2 废气治理中膨胀深冷分离技术的具体应用

2.1 编制处理方案

废气是人们进行生产时排放到大气当中的有毒有害气体,它对大气环境的污染和破坏非常严重。因此,对废气尤其是工业废气进行有效地治理显得尤为必要。采用膨胀深冷分离技术对废气进行处理时,为达到预期中的处理效果,应当编制一套合理可行的处理方案,具体如下:

2.1.1 压缩

废气经过压缩之后它的体积会随之缩小,其中的水分会在压缩机的冷却器内冷凝析出,并在水分离器内排除掉。对于一般的气体而言,当压力和温度变化时,会表现为三种形态,即气、液、固。而二氧化碳是一种比较特殊的气体,它只有两种形态,即气和固,当二氧化碳的分压超过饱和分压时,便会有雪花状的二氧化碳析出。

2.1.2 吸附

废气中的水分、乙炔、二氧化碳全部都是在纯化器的吸附筒中被清除掉的,其中的吸附剂能够对废气中的水分和二氧化碳进行吸附,当吸附温度降低后,吸附剂吸附二氧化碳的能力会随之增强,为了达到节能的目的,在对废气进行处理时,可将吸附温度设定为10℃,这样既可以达到吸附效果,还不会浪费能源。

2.1.3 精馏

氧气与氮气是两种不同的气体,它们的沸点存在差异,其中氧气的沸点为-183℃,氮气的沸点为-195.8℃。蒸馏主要是利用二种气体的沸点不同,在精馏塔内,使气体和液体经冷凝、蒸发后,分离出氧气和氮气。

2.1.4 保温

空气分离器中的流体全都处于不同的温度下,其中最低的温度为-190℃,所以需要进行保温,从而最大限度地降低冷量的损失,间接降低操作压力。使用中要避免受潮,一旦受潮会影响保温性能,从而造成冷量损失。

2.2 膨胀深冷分离的工艺流程

2.2.1 干燥净化

由于废气中含有一定量的水分和杂质,所以要利用干燥器设备对废气进行干燥处理和净化处理,最大程度降低水分和杂质的含量。在经过废气干燥净化处理后,要保证进入冷箱内的废气水分含量不超过1mg/L。在干燥器设备中,装配活性炭,利用活性炭吸附废气中的杂质,以达到净化的目的。

2.2.2 冷箱处理

废气干燥净化后,将废气输入冷箱。冷箱中有换热器和分液罐,先将废气通过第一级换热器进行冷量交换,有效降低废气温度,尤其要降低丁烯、异戊烷液化烃成分的温度;在第一级换热器处理后,使废气输入到第二级换热器进行膨胀处理,再借助冷介质对废气再次冷却,使温度能够达到丁烯、异戊烷液化烃成分液化的条件;液化后,液体流入分液罐,未液化处理的不凝气进入膨胀机,利用膨胀机内置的制冷系统再次降温;冷箱内的气液分离器会分理出液体中的混合烃成分,对混合烃成分进行减压处理,循环输入到第一级换热器中,使处理后的混合烃成分与正常温度废气进行混合,快速升温,再进入到气液分离器中进行分离;进入膨胀机的不凝气要输送到第一级换热器降温处理,交换不凝气的冷量。将处理后的不凝气作为尾气,排放到管网内;冷箱设备的气液分离能力较强,在结合使用无动力冷冻分离回收技术之后,可大幅度提升混合烃的回收率,将回收率控制在90%左右。

2.2.3 液化烃收集

进入冷箱的气体混合烃和液体混合烃,需经过气液分离器处理,将气体和液体的混合烃进行分离。在分离后,不同形态的混合烃通过不同的渠道进行处理,气体混合烃通过管道输送,直接排放到火炬管网;液态饱和烃则在罐底进行出料,出料直接进入到回收泵中,回收到单元罐内,再从回收罐返回到系统中,完成对废气的深冷分离处理流程。

2.3 优化措施

采用膨胀深冷分离技术对废气进行治理的过程中,因装置生产的产品有3种,排放气体最高为设计值的68.8%,最低的制冷温度为-64℃,并未达到预先设定的数值。同时,由于丁烯的回收率不高,致使液体的回收率未能达标。针对这一情况,应当采取行之有效的方法进行优化处理,一方面应当在后续的运行对操作过程进行持续不断地优化改进,多积累一些运行数据,通过分析总结,对能源与资源的消耗情况进行研究,争取使其达到平衡,在此基础上,找出提高丁烯回收率的方法和措施,并进行运用。另一方面经深冷分离之后,排放的尾气中氮气纯度为80%以上,且含有一定的氢气和乙烯,对此可加以回收利用,这样不但能够降低氮气的消耗量,而且还能减轻对大气环境的污染和破坏,达到环保的目的。

2.4 应用效果

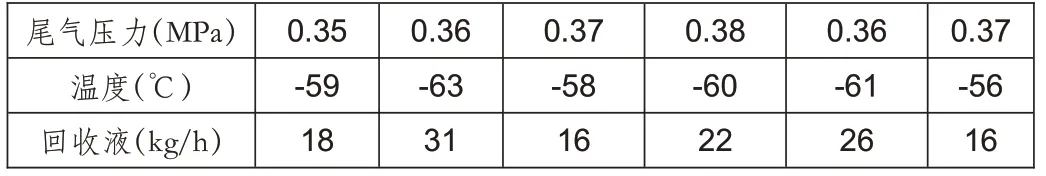

通过对膨胀深冷分离系统的运行过程进行分析后发现,相关的运行参数对气体的回收效果具有一定的影响,详情见表1。

表1 膨胀深冷分离系统运行参数对回收情况的影响

从表1 中可以清楚的看到,当尾气压力为0.36MPa,温度为-63℃时,回收液的效果最佳,每小时达到31kg。当温度为-58℃时,分离效果最差,每小时仅为16kg。由此说明温度对分离和回收效果具有一定的影响。在具体应用时,要使温度保持在63℃左右,从而达到最佳的分离和回收效果。

3 结语

综上所述,废气尤其是工业废气对大气环境造成的污染和破坏非常严重。所以,必须采取合理可行的技术方法,对废气进行有效地治理。在具体治理的过程中,可以对膨胀深冷分离技术进行合理应用,通过处理方案的编制、工艺流程的实施以及优化措施,达到预期中的处理效果。未来一段时期,应当加大对膨胀深冷分离技术的研究力度,通过不断改进,使该技术更加完善,从而更好地为废气治理服务。