氮气气氛下氧含量对SnZn/Cu焊接接头组织的影响及其产业应用

孙文栋 龚世良 张弓 史清宇

摘要: SnZn系无铅焊料具有熔点低、电导率高、力学性能好等优点,但焊锡易氧化、润湿性差,波峰焊容易产生拉尖、桥连、填充不足等焊接缺陷,制约了SnZn系无铅焊料的产业化应用。对波峰焊机加装氮气保护装置,通过控制氮气流量调控焊接过程中焊锡表面的氧含量,探究氧含量对接头的焊接效果与微观组织的影响,并进行SnZn/Cu焊接接头高温老化机理研究。结果表明,氧含量与金属间化合物(IMC) γCu5Zn8 的生长速度呈正相关关系;在氧含量小于2%条件下,研制的SnZn系无铅焊料在波峰焊过程中基本不存在焊接缺陷;高温老化过程中,当靠近IMC处焊料中Zn含量为1%左右时,接头开始出现柯肯达尔孔洞。在氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min的工艺条件下进行了生产线试验,并通过了行业内可靠性验证。

关键词: SnZn 系无铅焊料; 波峰焊; 氮气气氛; IMC; 产业化试验

中图分类号:TG 431

Effects of oxygen content in nitrogen shielding gas on microstructure of SnZn/Cu welded joint and its industrial application

Sun Wendong, Gong Shiliang, Zhang Gong, Shi Qingyu

(Tsinghua University, Beijing 100084, China)

Abstract: SnZn leadfree solder has a low melting point, high electrical conductivity, and good mechanical properties, but its bad oxidation resistance and wettability restrict the industrial application of SnZn leadfree solder, which may cause wave soldering defects such as sharpening, bridging, and insufficient filling. A nitrogen protection device on the wave soldering machine was installed and the oxygen content of the solder surface during the welding process was controled by controlling the nitrogen flow. Furthermore, the effect of oxygen content on the welding effect and microstructure of the joint was investigated, and the hightemperature aging mechanism study on SnZn/Cu welded joints was explored. The results show that there is a positive correlation between the oxygen content and the growth rate of the intermetallic compound (IMC) γCu5Zn8. Under the condition that the oxygen content is less than 2%, the developed SnZn leadfree solder wont cause soldering defects during the wave soldering process, basically. During the hightemperature aging process, when the content of Zn in the solder near the intermetallic compound is about 1%, we find that Kirkendall Holes begin to appear in the joints. Production line test was conducted under the process conditions of 1.2% oxygen content, welding temperature of 225 ℃ and transmission speed of 1 600 mm/min, and passed the reliability verification in the industry.

Key words: SnZn leadfree solder; wave soldering; nitrogen shielding gas; IMC; industrialization verification

0 前言

無铅焊料主要应用于电子元件焊接,SnZn系无铅焊料熔点低(共晶熔点198 ℃),最为接近SnPb焊料,同时有电导率高、力学性能好等优点[1]。但SnZn系焊料易氧化且润湿性较差,限制了其产业应用, Mulugeta Abtew 等人[2]在寻找合适的无铅焊料替代SnPb焊料过程中发现SnZn系无铅焊料润湿性较差的主要原因是Zn的氧化,形成的氧化渣造成界面不浸润。Chen Guohai 等人[3]在研究热循环过程中焊料与Cu基板之间形成金属间化合物(IMC)的生长过程时发现将Bi,In元素同时加入SnZn合金中,可以有效提高润湿性和抗氧化性。除此之外,微量稀土元素的添加也可以提升SnZn 系无铅焊料的性能[4]。清华大学张弓教授课题组制备主要成分为Sn9Zn2.5Bi1.5In的新型SnZn系焊料,熔点193 ℃,波峰焊工艺温度220~230 ℃,工艺温度比SnAgCu系、SnCu系低30~40 ℃;而且SnZn系焊料成本、生产能耗、焊接过程中对热敏元件等的热损伤都优于SnAgCu系、SnCu系。但Zn的氧化使得波峰焊过程中经常出现拉尖、桥连等工艺问题,张弓教授课题组通过对波峰焊设备加装氮气保护装置,在氮气氛围下进行波峰焊,解决了波峰焊的工艺问题。

除了焊接工艺问题,焊料与基板界面反应形成的IMC对焊点可靠性更为重要。界面反应生成的IMC层通常存在自身脆性大、易存在缺陷、与界面其它材料热膨胀系数不匹配的问题。若厚度过大且存在组织缺陷的IMC会严重影响接头力学性能。

文中试验的目的是研究时效过程中氧含量对SnZn/Cu焊点界面IMC层微观组织的影响及其老化机理,为SnZn系无铅焊料的波峰焊应用提供氧含量边界条件。然后在氧含量不超过1.2%的条件下进行波峰焊生产线试验,并通过了行业内相关可靠性验证,为SnZn系无铅焊料的产业化应用奠定基础。

1 试验材料与方法

试验采用原材料为纯度99.99%的 Sn,Zn,Bi,In金属按照焊料合金成分Sn9Zn2.5BiIn的比例配料。在氮气保护的电阻炉中熔炼,按Sn,Zn,Bi,In金属依次投料熔化并在400 ℃保温1 h,冷却到230 ℃浇铸成焊条。

焊接工艺试验采用的电路板为FR4玻璃纤维材质的双面板,每片电路板包括电阻、电容等元件26个,通孔中心距2.2~3.2 mm;采用双波峰焊机、WTO618免清洗无铅助焊剂,预热温度120 ℃、轨道倾角4.15°。

考虑低温优势和实际生产线的生产效率,在进行SnZn/Cu焊接接头IMC的生长及高温劣化试验时,选取焊接温度225 ℃、传输速度1 600 mm/min工艺条件恒定,取焊接过程中氧含量分别为1.2%,2%的两组试验电路板分别在150 ℃条件下时效0 h,120 h,360 h。总共6组试验,每组试验10片FR4玻璃纤维材质的双面电路板。为探究IMC层高温劣化机理,将时效时间延长至IMC出现柯肯达尔孔洞为止。样品制样后首先用金相显微镜观察,然后采用扫描电镜观察和能谱分析(EDS)探究氧含量和时效时间对IMC的影响和劣化机理。每个试样界面IMC的厚度取30个测量数据的平均值。

生产线验证试验选取焊接温度225 ℃、传输速度1 600 mm/min、氧含量1.2%的工艺条件,FR4玻璃纤维材质的双面板和FR1纸板材质的单面板各30片(每片主板包含50个以上的各类电子元件)进行波峰焊试验。试验后分析焊接工艺,并各取10片电路板进行THB(温度85 ℃,湿度85%)试验1 000 h、ATC(-40~85 ℃升温过程为一次循环,每次循环0.5 h)试验1 000次循环、HT(125 ℃恒温)试验1 000 h三项可靠性试验,然后采用掃描电镜观察和能谱(EDS)分析IMC微观组织变化。

2 试验结果与分析

2.1 氧含量对波峰焊焊接工艺的影响各组试验均未出现桥连和填充不足、拉尖等工艺问题,因此只要保证氧含量小于2%,可以解决SnZn系焊料波峰焊过程中拉尖、桥连等工艺问题。

图1为氮气气氛保护下中心距2.2 mm引脚焊点及其剖面图。图1b为氧含量1.2%时的剖面图,图1c为氧含量2%时的剖面图,每组试验取10个焊点作切片分析。统计数据后发现,氧含量2%时焊点内部易出现气孔,气孔率是氧含量1.2%的2.4倍,表明氧气浓度对焊接效果影响较大。

2.2 氧含量对SnZn/Cu焊点界面IMC组织的影响

2.2.1 SnZn/Cu(镀Sn)焊点界面IMC组织演变

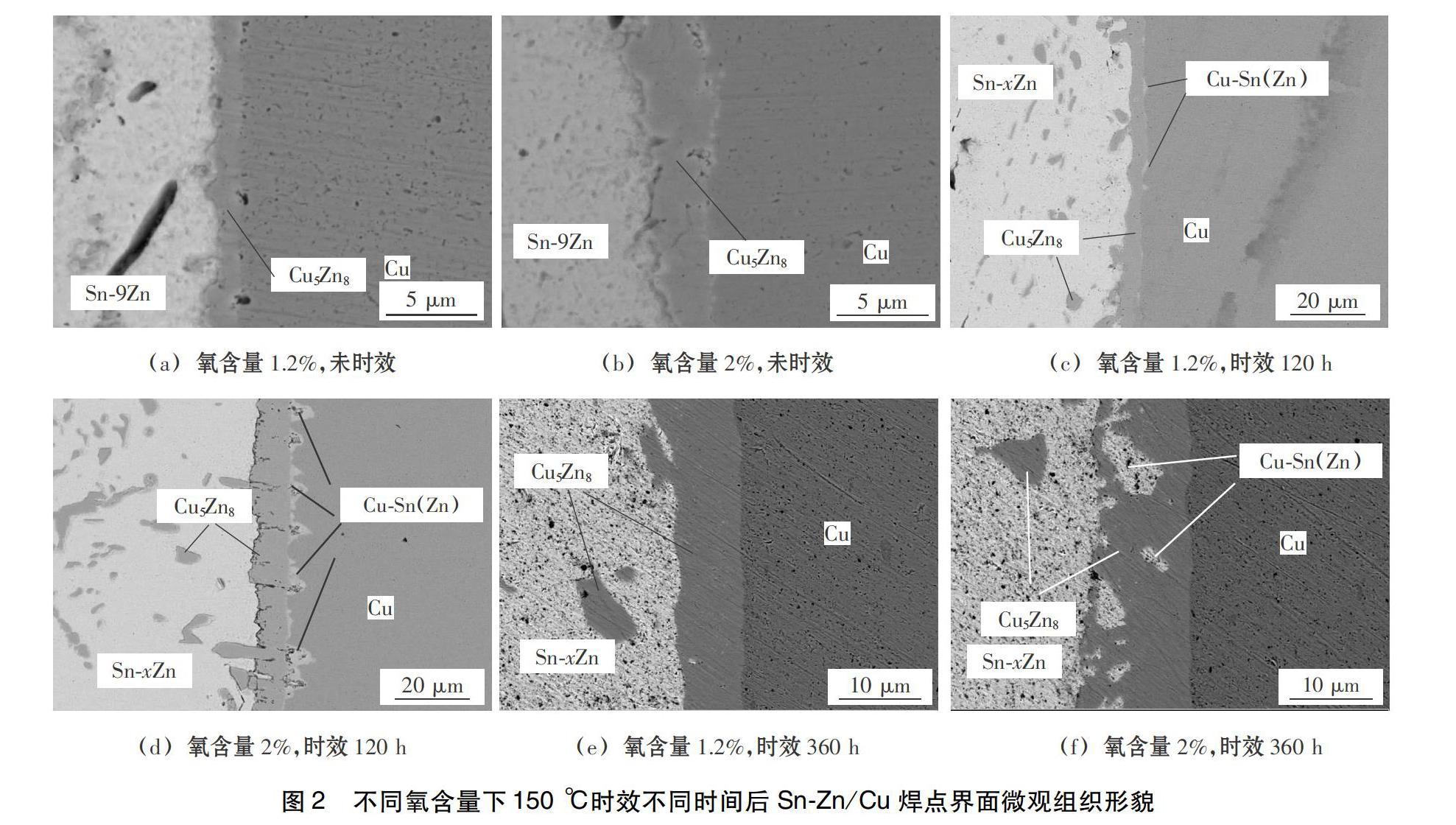

图2为在不同氧含量(1.2%,2%)的工艺条件下,150 ℃恒温时效不同时间(0 h,120 h,360 h)后SnZn/Cu焊点界面微观组织形貌。可以观察到,Cu(镀Sn)基体和SnZn系焊料界面形成明显的IMC层。常见的无铅焊料(如SnAgCu,SnCu)和Cu基体反应生成的IMC主要是ηCu6Sn5和εCu3Sn。但Chang Yong Lee等人[5]发现SnZn/Cu界面反应产生的只有Cu和Zn元素的IMC层。Ramani Mayappan等人[6] 则发现Sn8Zn3Bi/Cu 界面形成的IMC是γCu5Zn8 和εCuZn。黄惠珍等人[7]在进行Sn9Zn0.1S/Cu焊点液固界面IMC的生长动力学分析时发现,形成的IMC靠铜侧的是厚且平直的γCu5Zn8层;靠焊料侧为薄且呈扇贝、粒状的εCuZn层。结合热力学分析,γCu5Zn8 的自由能比ηCu6Sn5和εCu3Sn的自由能低[8]。结合EDS分析,该试验SnZn/Cu焊点界面IMC主要成分为γCu5Zn8,由于Cu表层镀Sn且焊接时间较短,部分Sn会残留在Cu和γCu5Zn8中间。

未时效处理时,在氧含量1.2%条件下,SnZn/Cu焊点界面IMC厚度约为1.8 μm,如图2a所示;在氧含量2%条件下,焊点界面IMC厚度约为2.8 μm,且存在微裂纹,如图2b所示。

在氧含量1.2%条件下,时效120 h后,SnZn/Cu焊点界面IMC厚度约为5.6 μm且能明显观测到Cu和γCu5Zn8中间出现CuSn(Zn)化合物,如图2c所示。由EDS分析,Cu∶Sn∶Zn原子数比约为5∶3∶2,考虑存在γCu5Zn8和ηCu6Sn5;焊料中靠近IMC处(距离IMC边界20 μm)Zn含量下降到约6%。在氧含量2%条件下,时效120 h后,SnZn/Cu焊点界面的IMC厚度约为8.8 μm且存在较多裂纹缺陷,如图2d所示。同样观测到Cu和γCu5Zn8中间的CuSn(Zn)化合物,焊料中靠近IMC处Zn含量下降到约5%。

在氧含量1.2%条件下,时效360 h后,SnZn/Cu焊点界面的IMC厚度约为8.6 μm,CuSn(Zn)基本在IMC中消失,焊料中靠近IMC处Zn含量下降到3%~4%,如图2e所示。在氧含量2%条件下,时效360 h后,SnZn/Cu焊点界面的IMC厚度约为11.2 μm,焊料中靠近IMC处Zn含量下降到2%~3%,如图2f所示;IMC中残留SnZn(Cu)化合物(Sn∶Zn∶Cu原子数比约为10∶1∶0.2),说明焊料中的Sn元素开始冲破IMC层扩散到IMC内部,IMC的力学性能严重下降。

综上所述,未时效处理时,氧含量较低时由于形成的IMC较致密,内部缺陷较少,IMC的厚度较薄且质量较高;氧含量较高时形成的IMC的厚度较厚且内部缺陷较多。经过时效处理后,氧含量较低时形成的IMC均匀生长,且厚度增长缓慢;氧含量较高时形成的IMC由于内部缺陷的扩散导致裂纹扩展且厚度增长较快。时效过程中,Cu元素不仅与Zn元素在界面反应生成γCu5Zn8,而且扩散到焊料中与焊料中的Zn元素反应生成γCu5Zn8。随着时效时间加长,IMC厚度开始不断增长且靠近IMC的焊料中的Zn含量不断下降。在150 ℃时效120 h后Cu基板上的镀Sn层也开始生长成CuSn(Zn)化合物并随着Cu元素的扩散向焊料侧扩散,如果IMC层有较多缺陷,IMC层的组织缺陷在Cu元素的扩散带动下会明显恶化,如图2d所示。时效360 h时,CuSn(Zn)化合物完全扩散到焊料中,如图2e~2f所示,且组织缺陷较多的IMC呈现破碎状(图2f)。

2.2.2 SnZn/Cu焊点界面IMC组织高温老化机理

IMC生长后,造成力学性能下降,主要原因有两个:①IMC自身的脆性特性并含有较多缺陷;②柯肯达尔孔洞的形成。邹建等人[9]发现时效过程中Cu,Zn两种元素相互扩散时,由于两者的扩散速率不同,使得在扩散速率相对较快的一方留下空位,在其扩散方向的反方向形成了柯肯达尔孔洞。试验过程中发现氧含量2%时效400 h后开始出现柯肯达尔孔洞,并分析老化过程中SnZn/Cu接头界面IMC组织的演变。

图3为不同氧含量下波峰焊接后150 ℃时效400 h后SnZn/Cu焊点界面微观组织形貌。图4和图5为不同氧含量下SnZn/Cu焊点在150 ℃恒温时效400 h后的界面元素成分面分布和各元素分布。当时效时间达到400 h时,EDS分析氧含量1.2%时的试样靠近IMC的焊料中的Zn含量约为1.8%,如图5a所示,此时IMC层出现脱落;氧含量2%时的试样EDS分析靠近IMC的焊料中的Zn含量约为1.1%,如图5b所示,焊料中有限的Zn元素全部转化成γCu5Zn8,界面Zn元素的供给也将停止,此时Cu元素不在发生明显的扩散,之后Sn元素开始向Cu侧扩散,扩散沿着相反方向进行,样品中开始出现柯肯达尔孔洞。因此波峰焊低氧含量的焊接工艺不仅可以减少IMC的缺陷,防止IMC时效过程中缺陷扩展形成裂纹,而且缺陷率小、致密度高的IMC可以延缓柯肯达尔孔洞的产生,延长焊接接头的使用寿命。

2.3 氮气保护波峰焊生产线试验及可靠性分析

生产线采用SUN350B型日东波峰焊机,锡炉容量400 kg,氮气装置改造后进行生产线试验。图6为氮气改造装置。该装置由底罩和顶罩构成,底罩有三根氮气管分别置于两波峰中间和两侧,顶罩由氮气管和橡胶软帘构成。波峰焊时,顶罩与底罩间形成相对封闭的氮气氛围。试验时,采用纯度99.99%的液氮经蒸发器气化后通入氮气管,氮气管中的氮气在氮气罩内扩散,当氮气流量达到9 m3/h时,氮气罩内氧含量为1.2%。

图7为单面板上QFP引脚放大及X射线图,各引脚(最小间距0.33 mm,中心间距0.79 mm)的焊点表面完整且平滑光亮,无针眼、裂纹、拉尖、桥连等微观缺陷。分析统计FR4玻璃纤维材质的双面板和FR1纸板材质的单面板的焊接效果,相比没有氮气保护,氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min的工艺条件解决了新型SnZn系焊料波峰焊接过程中桥连、拉尖等工艺问题。因此,在氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min工艺条件下,新型SnZn系焊料波峰焊通过THB,ATC,HT三项可靠性试验验证。图8为不同可靠性试验后SnZn/Cu焊点界面微观组织形貌。图8a为THB试验1 000 h后的IMC组织形貌,IMC层的厚度约为5.8 μm,IMC层未出现开裂,靠近IMC处Zn含量依次为1.7%;图8b为ATC试验1 000次循环后的IMC组织形貌,IMC层的厚度约为3.2 μm,IMC层未出现开裂,靠近IMC处Zn含量依次为2.5%;图8c为HT试验1 000 h后的IMC组织形貌,IMC层的厚度约为6.5 μm,IMC层未出现开裂,靠近IMC处Zn含量依次为1.9%。根据SnZn/Cu焊点界面IMC组织高温老化机理,靠近IMC处焊料中Zn的含量为1%左右可能出现柯肯达尔孔洞,THB,ATC,HT三项试验均不会出现柯肯达尔孔洞。因此,在氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min工艺条件下,新型SnZn系焊料波峰焊通过THB,ATC,HT三项可靠性试验验证。

3 结论

(1)氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min的工藝条件解决了SnZn系焊料波峰焊焊接中拉尖、桥连等工艺问题和SnZn/Cu焊点界面IMC的高温老化问题。

(2)氧含量1.2%条件下可以在SnZn/Cu焊点界面获得致密、无内部缺陷的IMC层。一方面,可以防止IMC在生长时效初期因裂纹扩展而失效(尤其对于镀Sn的Cu基体);另一方面,致密、无内部缺陷的IMC可以减缓Cu元素向基体中扩散,出现柯肯达尔孔洞。可以用靠近IMC处焊料中Zn含量表征柯肯达尔孔洞产生的概率,靠近IMC处焊料中Zn含量为1%左右可能出现柯肯达尔孔洞。

(3)在氧含量1.2%、焊接温度225 ℃、传输速度1 600 mm/min的工艺条件下进行生产线试验,并通过THB,ATC,HT三项可靠性试验验证。结果表明,在氮气保护下新型SnZn系焊料可用于波峰生产线。

参考文献

[1]黄惠珍. Sn9Zn无铅电子焊料及其合金化改性研究 [D]. 南昌: 南昌大学, 2006.

[2]Mulugeta Abtew, Guna Selvaduray. Leadfree solders in microelectronics[J]. Materials Science and Engineering R: Reports, 2000, 27(5-6): 95-141.

[3]Chen Guohai, Li Xiaoyan,Ma Jusheng. Effect of thermal cycling on the growth of intermetallic compounds at the SnZnBiInP leadfree solder/Cu interface[J]. Journal of Electronic Materials, 2006, 35(10): 1873-1878.

[4]胡玉華,薛松柏,柳敏,等.稀土元素Nd对Sn9Zn无铅钎料性能的影响[J].焊接学报,2012,33(1):85-88.

[5]Chang Yong Lee, Jeong Won Yoon, Young Jig Kim, et al. Interfacial reactions and joint reliability of Sn9Zn solder on Cu or electrolytic Au/Ni/Cu BGA substrate[J]. Microelectronic Engineering, 2005, 82(3-4): 561-568.

[6]Ramani Mayappan, Zainal Arifin Ahmad. Effect of Bi addition on the activation energy for the growth of Cu5Zn8 intermetallic in the SnZn leadfree solder[J]. Intermetallics, 2010, 18(4): 730-735.

[7]黄惠珍,赵亚楠,彭如意,等.Sn9Zn0.1S/Cu焊点液固界面IMC的生长动力学[J].焊接学报,2019,40(6):23-28.

[8]Shan Pu Yu, Min Hsiung Hon, Moo Chin Wang. The adhesion strength of a leadfree solder hotdipped on copper substrate[J]. Journal of Electronic Materials, 2000, 29(2): 237-243.

[9]邹建, 吴丰顺, 王波. 电子封装微焊点中的柯肯达尔孔洞问题[J]. 电子工艺技术, 2010, 31(1): 1-5.