大型客机机翼“双梁”式胶布带轻量模块化加载技术

郭 琼,郑建军,刘 玮

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西 西安 710065)

全尺寸飞机结构静力试验是在试验室环境下,通过对真实结构施加外载的方式,模拟飞机在使用中可能遇到的受载情况。通过测量结构的响应(如应力、变形、转角、位移),验证设计分析模型是否正确,考核设计要求是否达到,是对飞机结构最接近真实的验证,对于型号的研制和定型具有非常重要的意义。机翼作为飞机上用以产生升力的重要部件,是飞机主要的承载部件。通过机翼结构承载能力试验验证,发现机翼结构设计薄弱环节,对结构改型和发展具有重要意义。静力试验载荷通常依据有限元结果经过简单处理给出,试验中要经过载荷简化处理,变为试验可施加载荷。因此,确保机翼载荷的精确等效和高效施加是试验中一项重要工作。

目前,相关研究主要集中在机翼大变形情况的载荷处理和加载方法[1-4],机翼载荷施加装置的相关研究较少,以疲劳试验中用到硬式加载系统或者接头加载为主[5-7]。然而,胶布带作为试验中的一种施加单元,通过杠杆组装形成加载模块,可以高效实现结构分布载荷的施加。因此,考虑到成本、试验效率、便捷性等多方面因素,大型客机静力试验中机翼加载一般以胶布带-杠杆系统为主。机翼胶布带加载节点布置是飞机结构静力试验设计中非常重要的基础设计,其布置的合理性对试验加载精度具有较大影响。鉴于目前静力试验中胶布带加载的相关研究较少,本文针对机翼翼面受载复杂、载荷施加精度要求高等问题,重点研究了试验中满足众多试验工况的翼面胶布带设计方案,实现试验载荷的高精度、高效率施加,旨在进一步提高机翼复杂载荷的处理及施加精度,同时提升胶布带使用效率。

1 机翼胶布带轻量模块化设计

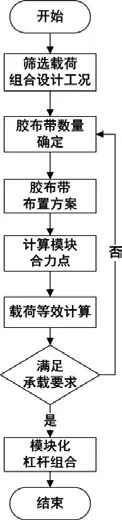

全机静力试验中机翼胶布带大多数均布置在长桁与肋交点处,长轴方向平行于机翼翼梁。这样的布置带来了两个问题:一是胶布带数量庞大,粘贴工作量大,胶布带使用效率低,翼面胶布带覆盖空间大,给机翼翼面测量点布置及测量线走线带来困难,试验后的可检面积减少;二是在机翼大变形试验加载过程中,由于加载方向和胶布带长轴不垂直,存在胶布带脱落风险。针对上述问题,本文提出了一种双梁式胶布带轻量模块化加载方法,具体方案流程图如图1所示。

图1 具体方案流程示意

依据流程图,胶布带布置方案主要包含以下内容。

(1)筛选载荷,组合设计工况:以机翼各肋与前后梁交点为节点,根据试验任务书中所有工况试验载荷筛选出每个节点的最大载荷,构造一个新的“设计工况”。

(2)胶布带数量确认:依据设计工况载荷,假设每块胶布均匀受力且达到最大承载能力,计算每个节点处所需的胶布带块数n=F/fmax。式中,fmax为对应胶布带最大承载能力,F为“设计工况”中该节点处载荷。

(3)胶布带布置方案:依据结构形式,所有胶布带长轴方向均与肋平行,沿机翼前后梁一字排开。

(4)计算加载模块合力点:根据各肋前、后梁胶布带位置及载荷,计算该肋前梁合力点、后梁合力点。

(5)载荷等效计算:选择一种载荷等效算法,将每一个全机工况载荷重新分配到胶布带合力中心,等效过程尽量保证每个肋载荷和原始载荷误差最小。

(6)承载是否满足要求:根据等效载荷大小判断每块胶布带载荷是否在承载能力范围之内,同时判断结构的局部承载能力是否满足要求;通过多次循环最终完成机翼胶布带设计。

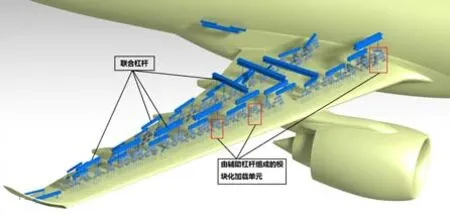

(7)模块化杠杆组合:将每个肋合力点胶布带通过通用辅助杠杆模块化,使其变为一个整体加载模块,以此为最小单位用于后续试验的设计工作。

2 某大型客机机翼胶布加载方案

依据上述方案,实现了某大型客机机翼胶布带及模块化加载系统设计。原始载荷合力点为翼盒前后梁与肋交点,每个合力点有3个方向载荷,垂向载荷由机翼胶布带承载。胶布带布置尽可能靠近前后梁一字排开,试验中载荷通过胶布带直接传至机翼主梁;对载荷方向和加载过程配置优化,胶布带长轴方向与肋线平行,确保试验过程中加载方向始终与胶布带长轴垂直。

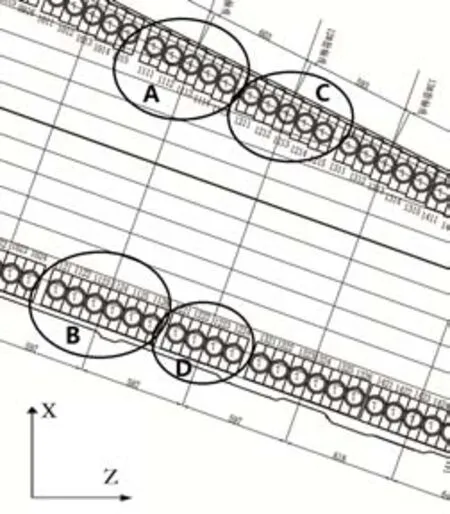

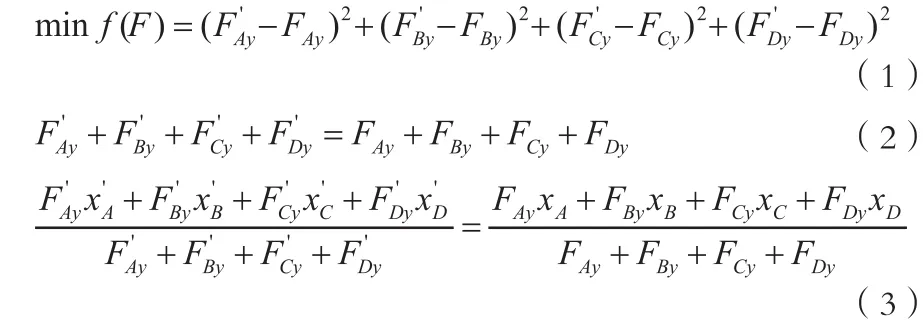

载荷等效计算采用相邻肋完全等效方法,将所有误差在相邻两个肋之间消除。如图2所示,图中A、B、C、D分别为4个加载模块合力点;以合力点载荷和原始前后肋载荷误差最小为目标函数,满足垂向载荷合力点和载荷大小不变的基础上求解合力点最优载荷,是一个典型的多变量等式约束优化问题。

图2 载荷等效方案示意图

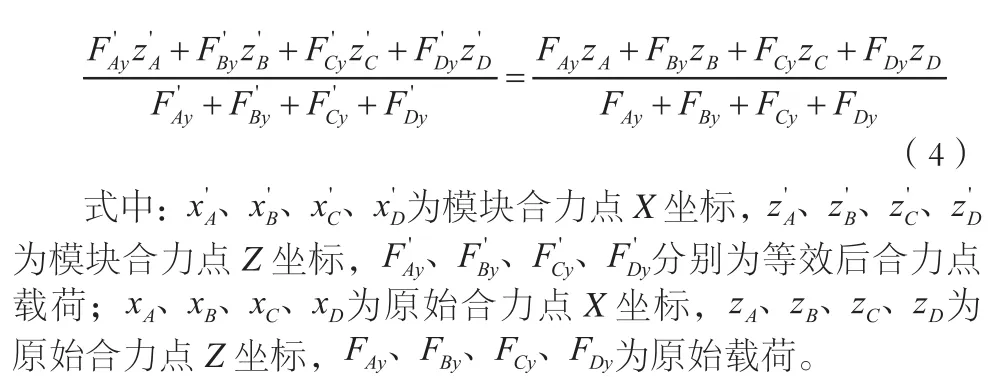

载荷等效的目标函数见式(1),不等式约束见式(2)~(4),通过Matlab编程求解得目标函数。

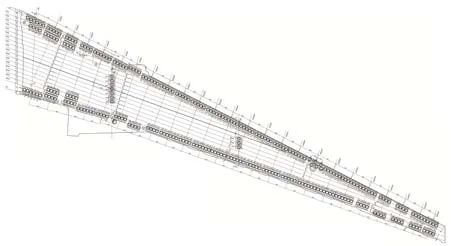

设计完成的机翼胶布带示意图见图3,最小化模块加载示意图见图4。与以往同类型号机翼胶布带加载方案比较,有显著的优点:

(1)胶布带数量和载荷等效计算过程依靠程序自动化完成,设计工作高效、高准确率;

(2)机翼胶布带数量减少了近40%,大量降低了实施工作量,节省了试验时间和成本;

(3)将胶布带通过辅助杠杆模块化,不同工况设计只需要少量联合杠杆重构即可完成加载点设计,大大降低了后期试验设计的工作量;

(4)减少了载荷处理的中间过程,辅助杠杆末端合力点靠近机翼前后梁,使得试验施加载荷更为准确,机翼受载与传力更加真实,同时为机翼主翼面留出足够的空间粘贴应变片和结构检测。

图3 一种大型民机机翼胶布带布置示意图

图4 模块化加载单元示意图

3 总 结

本文提出了一种大型客机全机静力试验中机翼胶布带及模块化加载装置设计方法,解决了长翼展大展弦比机翼表面胶布带覆盖面积大、胶布带粘贴工作量大、胶布带使用效率低、机翼大变形存在拉脱风险的问题,使机翼受载与传力更加准确,为机翼主翼面留出足够的空间粘贴应变片监测机翼的传力情况,使翼面干净整洁,方便现场安装与检查。同时,模块化杠杆设计大大缩短了试验设计周期,为试验的开展节省了大量时间。