某商用车冷凝器结构分析与优化研究

朱洋, 颜伏伍, 王雪峰

(东风小康汽车有限公司汽车技术中心,重庆402277)

0 引 言

汽车的空调性能作为乘坐舒适性的重要指标,也是各大汽车产商着重优化的方向,它的好坏将直接车辆的销量、后续评价,以及生产商的品牌形象[1]。散热器和冷凝器作为汽车空调系统的重要组成部分,直接影响空调系统的制冷和换热功能。目前针对汽车冷凝器的研究较多停留在换热、冷却性能的优化上[2-6]。例如,利用计算流体力学进行数值计算、调整冷凝器结构参数来提升散热能力、降低阻力等;也有部分学者研究空调系统的振动特性[7-8],提升整车NVH性能。而对于冷凝器的结构力学性能研究涉及较少,特别是强度和疲劳分析方面。

某商用车在进行道路模拟台架试验时,冷凝器右下安装支架最先发生了断裂,断裂时间为32 h。并且在试验过程中,冷凝器安装支架抖动明显,进水室和出水室也不同程度地发生漏水现象,导致台架试验无法继续进行下去,试验计划遭到搁置。针对以上情况,对该样车同步进行道路强化试验,一方面验证台架试验载荷是否合理,另一方面采集载荷谱信号,方便开展数值仿真分析。通过数值仿真分析,模拟模型在真实路况下的动态位移响应情况,为方案的优化提供可靠的理论基础。

1 道路强化试验

为了便于问题排查,同时验证台架试验结果的准确性,决定对该样车在重庆西部汽车试验场进行道路强化试验,采集F道15个典型道路试验路况下冷凝器上下4个安装点、散热器左右2个悬置输入后端位置的加速度信号。

本次路试采用的是PCB三向加速度传感器,其目的是获取冷凝器支架安装点、悬置安装点附近的振动响应载荷,从而评估支架的结构性能。如图1所示,传感器使用双组份胶与安装支架、悬置支架进行安装固定。

图1 右上安装支架、右悬置支架加速度传感器安装位置

由于整车在进行道路强化试验时,数据采集设备和传感器都暴露在外面,测试环境充斥着各种砂石和灰尘,因此要获得完整准确的测试信号对测试设备的要求很高。本次路试采用eDAQ数据采集系统,其可以在极端条件下使用,并且可容纳更多的数据通道。此外,为了更好地检测车辆在路试过程的车速是否满足要求,本次路试还在驾驶室外部安装了GPS天线。

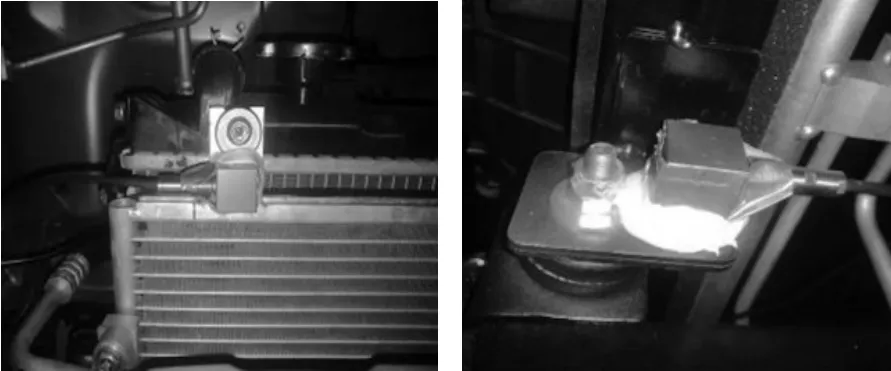

当测试设备标定完成后,便可以进行路试和信号采集工作了。本次路试是在试验场F耐久道的15种典型路面下进行。利用数据处理软件对采集信号进行毛刺、漂移、信号切割等操作,得到如图2所示的加速度时域曲线(以右侧悬置支架3个通道信号为例),3个通道依次为X、Y、Z 3个方向的加速度信号(X、Y、Z为汽车坐标系方向,X向表示前后方向,Y向表示左右方向,Z向表示上下方向),横坐标为时间(s),纵坐标为加速度幅值(g),从左至右15个阴影区域依次对应15种路况。从中可以看出安装点加速度较大区域集中在坑洼路、凸块路及井盖路等路况。

图2 右悬置支架典型路面信号

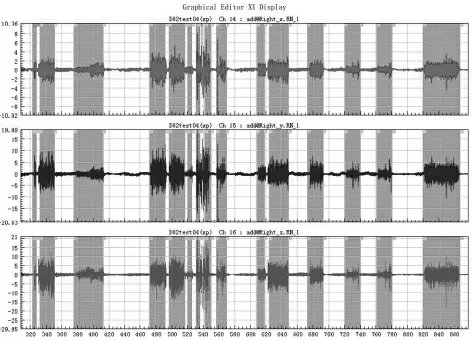

通过分析数据得到加速度最大峰值主要集中在冷凝器右下安装支架的Y向和Z向,其幅值分别为39.4g、51.3g,分别对应路况坑洼路、井盖路(对应道路试验场F耐久道的里程为786 km),与台架试验中右下安装支架最先断裂的结果一致。

如图3所示,结合台架试验,重点观测冷凝器右侧加速度信号,选取右侧悬置支架和冷凝器右侧安装支架共9个安装点的加速度峰值进行对比。从中可以看出冷凝器右下安装点Z向峰值远远高出其他安装点,且振幅变化频繁。不仅如此,其余方向的加速度峰值也很大,特别是在接缝路和大石铺路之间,曲线振荡严重。这种现象会导致右下安装支架在各个方向都收到较大的冲击,长时间的冲击很容易造成振动疲劳断裂。而悬置端与车架相连,刚度和结构强度都能得到一定保障,所以峰值最小。通过峰值曲线也发现了,同一种路况X向的加速度都要远小于其余方向,说明支架的振动主要集中在YZ平面上。

图3 右悬置、右侧安装支架加速度峰值对比

2 数值仿真分析

尽管通过道路强化试验,得出了与台架试验比较一致的结果,但对于方案的改进和优化无法提供可靠的数值理论基础。因此基于现有的模型和数据,对模型进行数值仿真分析。

2.1 振动工况分析

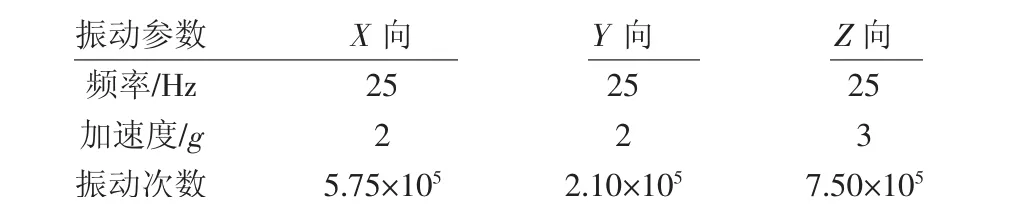

目前在车身仿真分析项目中,冷凝器安装支架并没有形成统一的分析方法。常规方法是使用静强度分析,对冷凝器总成进行配重,然后根据整车常规工况施加重力加速度,可以求得安装支架的强度及其位移。但该方法只强调重力载荷对系统的作用,忽略了振动频率对结构的影响。因此借助于供应商提供的冷凝器振动疲劳试验工况(如表1),对其进行谐响应分析。

表1 冷凝器振动工况

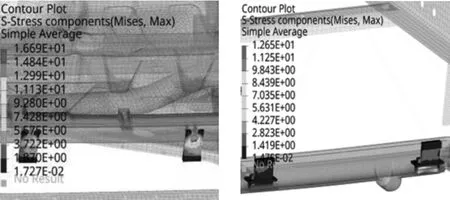

根据上面的分析工况,在25 Hz频率下对冷凝器总成施加X向2g、Y向2g和Z向3g的激振力,分析结果如图4所示。

图4 安装支架应力云图

从结果可以看出,在疲劳振动工况下,冷凝器上安装支架最大应力为16.69 MPa,下安装支架最大应力为12.65 MPa,应力值都较小,远小于材料的屈服极限,支架的强度是满足设计要求的。结合台架试验的现象,考虑支架的断裂可能是由水室的剧烈振动,带动支架也承受较大的冲击力,产生振动疲劳断裂。

2.2 瞬态动力学分析

瞬态动力学分析是获取结构在一定的初试条件下随时间按任意规律变化的动力响应[9],因此有必要进行瞬态动力学分析,考察水室在试验过程中的位移响应情况。

2.2.1 仿真分析模型建立

瞬态动力学的有限元模型如图5所示,包含了散热器、冷凝器总成,以及截取的部分白车身模型。对散热器和冷凝器进行了简化,去除了风扇、翅片、扁管等结构,保留了侧板、支架、支撑杆等重要部件。

图5 仿真分析模型

划分网格的大小需要综合考虑计算机的运行时间和分析结果的精确度要求[10],根据工程经验,对车身划分网格的大小确定为8 mm,散热器和冷凝器总成划分网格4 mm。根据车身设计明细表,为模型赋予材料属性,并且对车身截断处进行固定约束。

采用模态叠加法进行求解,提取模型前30阶模态,在散热器、冷凝器总成质心处进行配重,对模型施加振动时域载荷。结合上文的加速度峰值对比曲线,为了提高分析效率,选取典型路面信号(即井盖路对应的加速度载荷谱)作为瞬态动力学分析的时域载荷。计算时间设为20 s,固定时间步长0.01 s。

2.2.2 结果分析

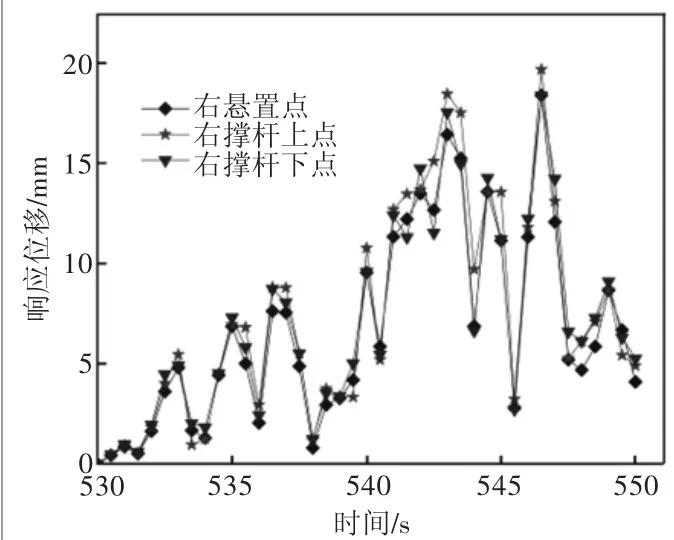

通过瞬态动力学分析得到了水室各安装点的位移变化曲线,如图6所示。

从中可以看出,在545~550 s时间段内,水室各安装点曲线梯度较大,幅值大幅增减。此时间段内,水室振动现象比较严重。通过对比,出水管右安装点位移峰值最大,靠近该安装点最近的则是右下安装支架。较大的响应位移,使得出水管和右下安装支架一起产生了剧烈的抖动,造成右下安装支架发生了振动疲劳断裂现象。瞬态动力学的分析结论与台架试验结果一致,验证了仿真模型的准确性。通过观察变化曲线发现,进水管左安装点位移峰值也很大,靠近该安装点的左上安装支架也存在疲劳断裂的风险,若维持原方案继续进行台架试验,左上安装支架的断裂或许很快也会发生。

在原方案中散热器总成主要通过悬置和支撑杆与车身连接,悬置和支撑杆的刚度不足,可能也是水室变形位移较大的主要原因。图7所示为右侧悬置安装点和右侧支撑杆安装点的位移变化云图。从中发现,悬置端和支撑杆的位移变化趋势基本一致,尽管峰值没有水室各安装点那么大,但在同样的时间段内曲线梯度也很大,说明随着水室的抖动,悬置支架和支撑杆也不同程度地发生了变形。

图6 水室安装点响应位移变化曲线

图7 右侧悬置和支撑杆位移变化曲线

3 结构优化

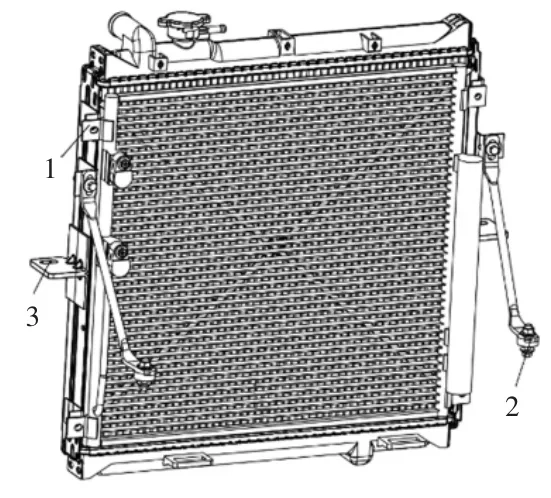

原冷凝器芯体主要通过安装支架分别与冷凝器的进水室和出水室连接。上安装支架通过螺栓、缓冲垫与进水室固定;下侧通过支架夹住出水室护板的两侧翻边。

3.1 冷凝器优化方案

图8所示为改进的冷凝器安装方案。该改进方案主要将冷凝器安装在散热器侧板上,侧板通过悬置支架与车架相连,拥有较好的支撑力,同时减少了水室的承受载荷;冷凝器安装支架由铝支架和钣金支架组成,两者通过螺栓连接,铝支架钎焊在集流管上,钣金支架与侧板焊接;悬置支架和支撑杆螺栓连接处又增加了橡胶衬套连接,提高悬置支架和支撑杆的抗冲击力。

3.2 结果对比

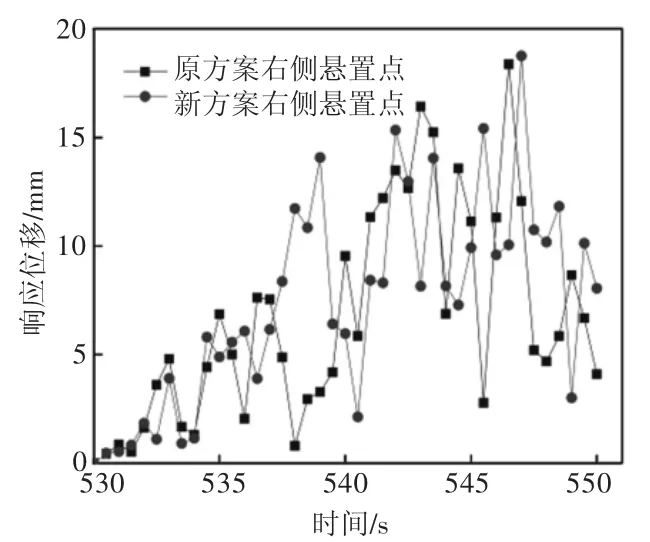

建立新方案的有限元模型,进行瞬态动力学分析。如图9所示,因为原方案右下安装支架发生了断裂,因此将两种方案的出水管右安装点位移进行了对比。与原方案相比,曲线振荡更加平缓,峰值也缩减了约1/3,大大降低了发生疲劳振动的风险。

由于新方案相应地增加了悬置端的负担,需要考察悬置安装点的位移变化曲线,评估悬置端是否存在振动疲劳风险。如图10所示,通过对比发现,新方案悬置端在540 s附近曲线波动较大,其余区间与原方案相近,峰值也比较一致。考虑到原方案悬置端路试和台架试验没有出现风险,经评估新方案也基本满足要求。后续在新一轮的台架试验中,新方案表现良好,没有再出现抖动等现象。

图8 新的散热器、冷凝器总成

图9 出水管右侧位移变化曲线

图10 右侧悬置位移变化曲线

4 结 语

1)对原散热器、冷凝器总成进行了道路强化试验,得到了典型路面各安装点的加速度信号。建立起数值仿真分析模型,对模型进行了谐响应分析和瞬态动力学分析。通过分析,得出出水管右安装点位移峰值最大,与台架试验现象一致,验证了仿真分析的合理性和准确性。

2)对冷凝器安装方式进行了优化。通过仿真分析结果的对比,新方案的出水管右下安装点响应位移峰值减小,梯度变缓,振动现象得到了缓解。虽然悬置端位移相比略有增加,但总体趋势相似,峰值一致,经评估无风险,也通过了后续的台架试验。上述的研究特别是数值仿真分析方法,可以为冷凝器的分析提供一种可靠的分析方法。