轻型车辆鼓式中央制动器研究及结构优化

杨生建

摘 要: 轻卡、微卡等车辆技术快速发展,对轻型车辆鼓式中央制动器的驻车制动性能提出了更高的要求。对现有制动器的结构形式、安装特点等进行分析,表明其存在三大主要问题:内部结构过于紧凑,生产组装工序繁琐;结构连接不牢固,制动力传递受限;刹块加工工艺落后,特性尚待深入挖掘。据此,提出针对性的结构优化方案:简化制动器内部结构,提高操作人员安装便捷性;板材成形一体化,提高系统整体稳定性;参照实际驻车制动状态对刹块外圆进行加工,提高刹块与制动毂接触面积。结构优化后,制动性能提升20%左右,有助于推进变速箱制动器的智能化、批量化组装,以及产品性能提升。

关键词: 轻型车辆;鼓式中央制动器;驻车制动;刹块;驻车安全;市场竞争力

引言

随着轻卡、微卡等车辆的优势不断提升,保有量迅猛增加,轻型车辆鼓式中央制动器(以下简称“制动器”)的市场需求量也在不断扩大[1-2]。然而,在实际使用中,这些车辆在道路上出现溜车、追尾、刮蹭等现象,使得人身伤害事故时有发生,因此良好的车辆驻车制动性能显得尤为重要[3]。

从技术层面看,制动器与变速箱相互连接组装时工序繁琐,制动器的关键加工工序还一直沿用传统的工艺形式,不仅影响生产效率,也难以达到理想的驻车制动性能。为适应现代智能制造水平和提高产品竞争力,制动器产品需要进一步革新改良,以保持自身的专业化、科学化和市场化。

本文根据现有制动器的结构形式、安装特点,研究分析了制动器的内部构造、刹块受力特性和驻车制动实际效果;提出了方便实际安装、提高刹块强度和增加制动力矩的优化方案,使制动器更符合轻型车辆的现实生产需求和安全驻车制动要求。

1 现有鼓式中央制动器现状调研

1.1 内部结构过于紧凑,连接安装工序繁琐

传统制动器内部结构过于紧凑,使得连接安装工序繁琐,还容易发生操作事故,影响生产的快节奏、高效化。由于安全的需要,当前的轻卡、微卡驻车制动系统均使用机械结构的制动器。制动器为中小型,结构相对简单,左右刹块通过两根刹块复位拉簧(以下简称“拉簧”)夹装在一根支撑销柱和凸轮轴两邊。刹块内部的空间狭小,在安装制动底板时,刹块、拉簧与固定螺杆相互干涉(图1),不能一次性完成制动器的安装。

实际安装需要三步:先将左右刹块卸下(图2),再将制动底板固定安装到变速箱上,最后将配套的刹块安装到制动底板上。安装过程中,由于刹块与制动底板之间空隙有限,因此拉簧的拉力较大,工人在安装刹块时容易将手指夹在刹块与制动底板之间,造成作业事故。在实际生产中,由于制动器安装的特殊性,为提高生产效率,通常采用独立的流水线操作,其中5~10台变速箱一组,把组装过程中卸下的刹块再安装到制动底板时会引起相互混装,造成制动器同心度不良,误差严重时还需要现场拆卸返工,这反而影响了生产进度,总成组装后也会影响到车辆的驻车制动效果。随着自动化技术和智能制造技术的发展,这样的密集型生产方式正在逐步被淘汰,新的、更适合现代化生产方式的制动器呼之欲出。

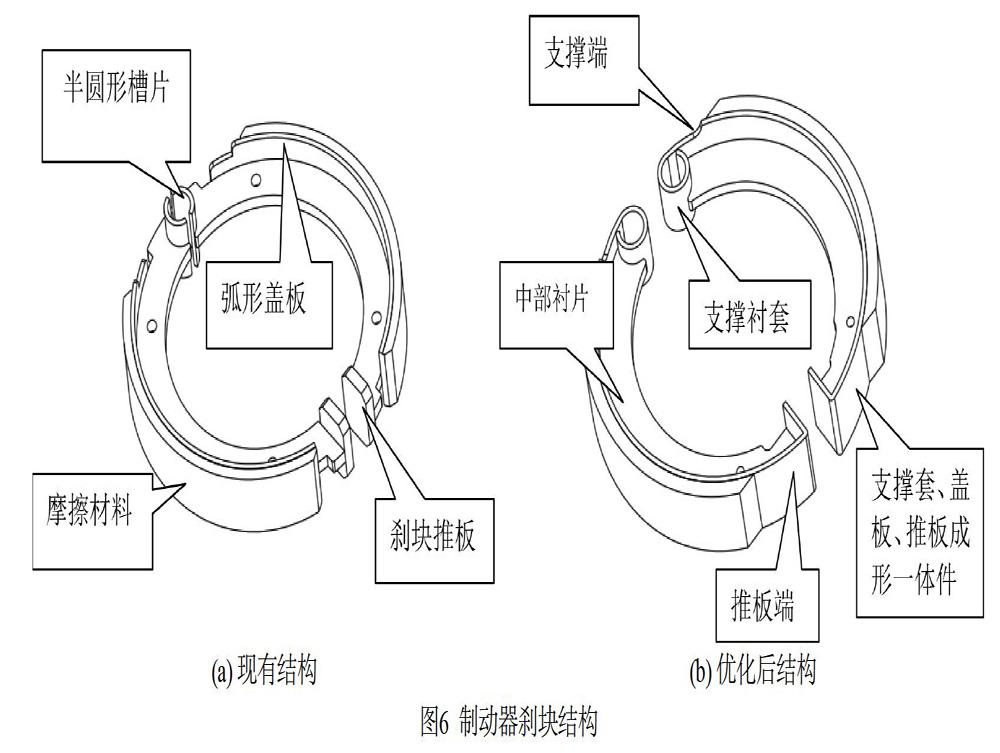

1.2 结构连接不牢固,制动力传递受限

制动器内部结构不合理,使刹块制动力受到损失。由于行业发展低迷,金属浇注业发展空间萎缩,再加上铸铁一体件在铸造中存在密度不均匀稳定、加工困难等因素,使得制造成本相对较高。为适合市场竞争需要,现有制动器的刹块骨架多数被由铸铁一体件改为板材焊接组合件。如图3所示的焊接组合件,弧形盖板和支撑半圆槽没有与刹块推板直接连接,整体性差,制动时容易变形和松动,降低驻车效果,存在安全隐患。结合图2可知,板材焊接组合刹块骨架由中部衬片连接,固定半圆槽片和刹块推板,弧形盖板焊接在中部衬片上,不与两边的半圆槽和刹块推板相连,所有作用力和支撑力都通过中部衬片传递给弧形盖片,盖片上的摩擦片再实施驻车制动行为。这种板材焊接组合型结构存在缺陷,中部衬片传递力的范围集中于盖片狭长的中间部位,而盖板承受的是弧形面上不确定、不平衡的反作用力,稳固性差。这种结构技术不够成熟,支撑点、推力点和作用点三点没有牢固连接,不能可靠地、刚性地传递制动力,制动性能无法到充分发挥。

1.3 刹块加工工艺落后,特性尚待深入挖掘

刹块的传统加工工艺落后,已经不能适应当今车辆的高质量驻车要求。随着科技进步和轻卡、微卡车辆的广泛使用[4],用户对车辆性能的要求越来越高,行驶时的舒适性、驻车时的安全性等,都影响着车辆的市场竞争力。图4所示是现有制动器驻车前后的实际状态,在刹块加工中,以底板中间定位孔为基准,将刹块加工为整圆。理论上,刹块安装后自由状态下与制动毂单边间隙为0.5~0.7 mm(图4a),以保障车辆在行驶状态下刹块与制动毂互不干涉,不会发生磨鼓发热现象。驻车制动时,左右刹块在凸轮轴作用下以支撑销柱为支点两边分开,刹住制动毂,实现驻车制动。在驻车状态下,刹块涨开,外圆呈椭圆状(图4b),刹块中间区域与制动毂接触,四个角部位不与之接触,制动时的对偶接触面积不超过70%,刹块的摩擦材料没有得到充分利用,外部施加的拉力也不能充分作用到车辆上,遇到紧急状况需要驻车制动时,达不到理想减速或刹车效果。如果存在组装误差,将影响同心度,使接触面积小于50%,这时驻车制动杆拉动时,手感会变软,制动力损失,也会存在安全驻车隐患。在现实维修中,为获得有效的驻车效果,通常会调整驻车制动杆提拉的行程,将初始70%行程工作点调至80%左右[5],但这又导致磨毂发热、制动器变形等情况发生,且剩下的20%有效制动行程还是不能充分实现制动器的驻车性能,车辆的正常行驶状态也受到影响。因此,需要求深入挖掘刹块自身特性,满足市场需要。

2 结构优化设计

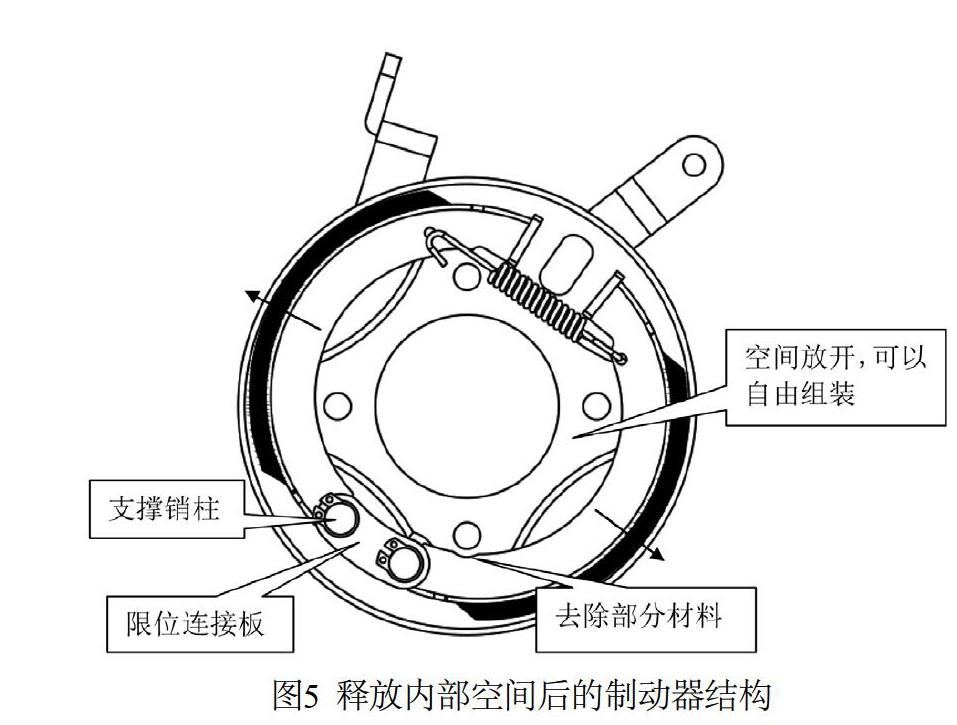

2.1 减少制动器内部结构干涉,提高安装便捷性

鉴于制动器内部空间狭小,需要释放空间,可通过减少元件和去除部分材料来达到理想、实用的效果[6]。图5所示是释放内部空间后的制动器结构,把刹块的一点支撑(图1)改为两点支撑,两个支撑销柱分别固定左右刹块,通过限位连接板限位保护支撑销柱。同时,省去原来支撑销柱一边的拉簧,由刹块恢复凸轮轴一边的拉簧作用即可。部分有干涉的部位在落料成形时可适当去除,确保整体强度,使得中间部分相对传统结构空旷了许多。限位连接板既稳固两根支撑销柱,又让左右刹块连成一体,加强了刹块内部整体结构的强度。如果在组装中还存在干涉现象,可采用辅助工装夹具撑开左右刹块,腾出更多的空间,以便于操作人员快速安装和固定制动底板[7]。这种结构的制动器不需要拆装刹块,而是直接将制动器安装到变速箱上,既提高了生产效率,又稳定了产品质量,也为自动化和智能化生产提供了可行性保障。

2.2 板材成形一体化,提高系统整体稳定性

由于板材焊接组合刹块自身刚性强度存在设计缺陷,影响驻车性能,本文提出一种优化的结构方式。图6a所示是现有制动器的刹块结构,图6b所示是优化后的刹块结构。在优化方案中,盖板两端向两边延伸,与支撑衬套和刹块推板连成整体,延伸相接后,通过焊接固定,也可以通过板材成形做成一体件。盖板上的摩擦材料通过推压力实施制动,推压力是支撑衬套、刹块推板、中部衬片和盖板共同作用形成的,这样的整体结构推力更均匀、更平衡、更稳定。连成整体的刹块结构牢靠,制动时不会发生变形,刹块的支撑更加稳固,凸轮轴工作时产生的推力能够高效地传递给摩擦材料,作用于制动毂壁,获得标准要求的制动力矩[8]。由于驻车制动有助于上坡起步和保证坡道停车,因此必须随时保证其良好的技术状况,发挥它的应有效能[9]。这种优化结构既稳固了刹块骨架,又延长了制动器寿命,还增强了驻车效果,不仅更专业化,而且提高了市场竞争力。

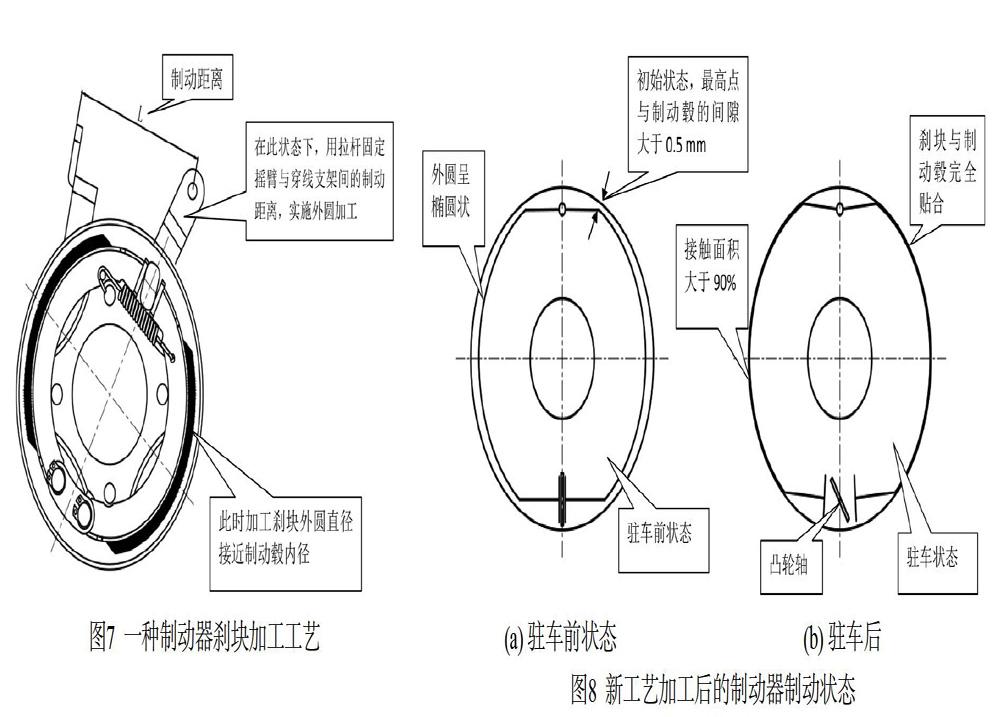

2.3 加工刹块外圆,提高刹块与制动毂接触面积

模拟驻车制动状态,对刹块外圆进行加工,使刹块与制动毂壁在驻车时充分接触,发挥最大的制动效果。图7所示是一种制动器刹块加工工艺,它运用驻车状态下刹块的所在位置来加工外圆尺寸。制动器的摇臂位置有初始距离和制动距离两种,图7中的L为制动距离。在此状态下,用拉杆固定好摇臂,实施刹块外圆的加工,加工直径接近制动毂内径,但不大于相适配的制动毂内径。松开摇臂,也即在初始状态下,测得刹块最大半径与制动毂半径的差在0.5~0.7 mm,可确保组装后制动器在行驶过程中不影响变速器正常工作。如图8所示,在初始状态下,采用新工艺加工的制动器刹块外形呈椭圆状,外形到中心的最高点与制动毂之间的距离不小于0.5 mm,保证了正常的装配间隙,也确保了正常行驶中的顺畅性。当实施驻车时,拉动手刹,使凸轮轴推开左右刹块,在摇臂位置达到制動距离时,刹块外径与制动毂内径吻合,二者充分接触。通过实验验证,此状态下刹块与制动毂的接触面积达到了90%以上,制动性能提升了20%左右。由于制动面积增大,刹块本身得到了保护,制动器使用寿命得到了延长,手刹刹线也不需要经常调整,提高了驻车的安全性能[10]。经验证,在紧急状况下,手刹制动可以达到理想的减速或刹车效果。

3 结束语

当前,我国轻卡、微卡等车辆技术快速发展,轻型车辆鼓式中央制动器市场需求量将不断增加,降低制造成本、保证产品质量、提高产品生产率是大势所趋。本文所提供的优化设计方案对当前轻型车辆鼓式中央制动器市场的发展具有现实的指导意义,不仅适应当前市场对车辆制动的高质量、高效率、可靠性要求,也为制动器的智能化、规模化生产和市场竞争力提升创造了条件。

参考文献

[1] 张令君, 徐涛, 王奇. CA1110型汽车驻车制动器拖滞故障一例[J]. 汽车维护与修理, 2000(5): 16-17.

[2] 中山振天自动化有限公司. 变速箱全自动智能组装线: 201820816992[P]. 2018-12-28.

[3] 黄俊平. 机动车坡道驻车制动效能检验的现状与探新[J]. 价值工程, 2011(22): 52-53.

[4] 程浩. 浅析新汽车的发展趋势[J]. 汽车实用技术, 2019(22): 1-2.

[5] 汽车技术维修网. 驻车制动器的检测和养护有哪些注意事项[EB/OL]. (2019-05-01)[2020-02-28]. http://www.qcwxjs.com/baoyang/22755.html.

[6] 东风汽车股份有限公司. 纯电动轻型卡车中央驻车制动系统的制作方法: 201621389974[P]. 2017-06-27.

[7] 黄旭. 现代汽车装配工艺现状及改进措施展望[J]. 山东工业技术, 2015(20): 285.

[8] 汽车驻车制动器性能台架试验方法: QC/T 237-1997[S].

[9] 晓青. 切莫忽视驻车制动器[J]. 汽车维修与保养, 1998(11): 33.

[10] 冯岚. 浅谈汽车装配生产新技术[J]. 汽车工程师, 2006(4): 27-29.