火炮身管内膛损伤机理分析*

张 金,赵 亮,王 鑫,董子华

(陆军炮兵防空兵学院,合肥 230031)

0 引言

随着国防现代化建设的不断推进,提高武器装备的制造和检测技术水平显得十分重要。在现代战争中,火炮作为重要常规武器,具有不可替代的地位,因此,高精度火炮的制造及如何提高火炮的修理与保障水平己经成为整个火炮武器研究领域的重点。而身管是火炮的关键部件,身管内膛质量也是影响火炮射击精度、初速、寿命等主要战术指标的重要因素,同时也关系到整个武器系统在使用过程中的安全可靠性。火炮的发射是一种在高温高压和高速摩擦的环境下,身管、火药燃气和弹带之间发生的一系列复杂的物理、化学反应的综合,如传热、扩散、相变、腐蚀、疲劳及磨损等,这就引起了身管内膛烧蚀的产生。在火炮身管烧蚀破坏过程中,热是起主导、控制作用的因素,在热化学和机械等众多因素综合作用与交互作用下产生烧蚀破坏[1]。火炮发射过程中产生的高温使火炮内膛表面发生熔化和相变,导致内膛表面的机械强度和硬度降低,进而促使锈蚀、裂纹、挂铜、膛线磨损、脱落、断裂等现象的发生。这些损伤达到一定程度后就会影响火炮的射击精度,甚至产生安全事故,因此,必须对火炮进行定期的检测与维修。同时,在火炮的每次使用后也需要对身管内表面质量状况进行检测,确定该火炮是否需要维修及维修的范围和等级,对火炮身管内膛的损伤进行机理分析和损伤分类,有利于使用超声手段对火炮内膛损伤进行检测。

1 身管内膛损伤的一般规律

1.1 身管内膛损伤的3 个阶段

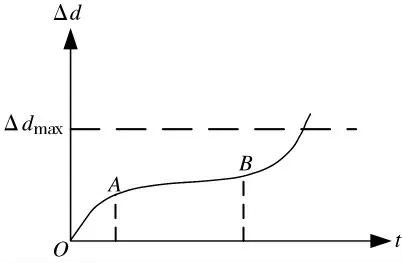

一般根据身管从开始使用到寿命结束,可将身管损伤分成3 个阶段[1],如图1 所示。其中Δd 表示身管内膛烧蚀损伤量,Δdmax表示最大损伤量。

图1 身管内膛损伤量随时间变化的曲线图

1.1.1 磨合阶段

新的火炮在投入使用时,身管内壁难免会存在微小的凹凸不平的情况,因为表面的不平整,会在火炮发射时产生部分区域应力集中效应,该处损伤就随之加快,随着火炮射弹数的增加,这些凹凸不平的地方就会逐渐被磨平,如图1 所示OA 段。

1.1.2 稳定损伤阶段

身管内膛表面在热、化学、应力的作用下基本达到稳态,此时身管单位时间的损伤基本保持不变,损伤率也保持恒定,这时也是检测身管寿命的最佳时期,如图1 中AB 段所示。

1.1.3 剧烈损伤阶段

随着射弹数的增加,身管内部损伤也会不断增加,身管内径增大,弹带与内膛之间缝隙也不断变大,导致火药气体密封不严,弹带削光等现象,射击精度明显降低,最终达到身管的使用寿命。随着如图1 所示点B 后的曲线段,当到达最大损伤量Δdmax时,寿命终止。

1.2 沿身管长度上内膛损伤的特点

通过实验观察和数据检测,身管内膛的阳线沿膛线方向上的损伤规律[2],可以用图2 来表示,其中用“Ⅰ”表示是身管内膛最大损伤段,距离膛线起始处大约1~1.5 倍口径;用“Ⅱ”表示次要损伤段,损伤量比最大损伤段小一些且沿着膛线方向损伤量不断减小,一般距离膛线起始处大约10 倍口径的地方;用“Ⅲ”表示均匀损伤段,这一段损伤量比较小且分布均匀;用“Ⅳ”表示炮口损伤段,损伤量比均匀损伤段稍大一点,距离炮口越近损伤量有些许增加,距离炮口大约1.5~2 倍口径的地方。火炮身管内膛的损伤随着火炮不同,弹药种类不同,装药量不同会有所差别,例如高速滑膛炮还存在第二严重损伤区的现象。

图2 沿身管长度阳线径向破坏的一般规律

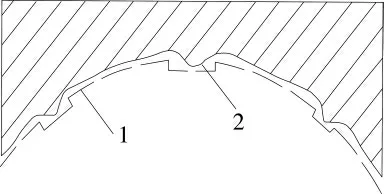

1.3 身管内膛横断面上的损伤特点

在同一断面上,由于阳线上受到弹带挤压摩擦和火药气体冲刷作用,受力比阴线大,所以阳线的损伤比阴线大很多,膛线导转侧在弹丸的相互作用下,阳线断面被损伤成圆弧形或者三角形,如图3所示[3]。

图3 膛线损伤破坏情况

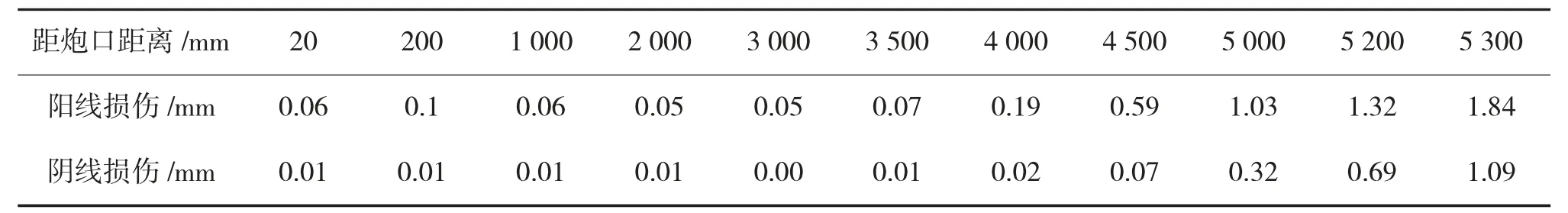

某大口径加农炮射击100 发后的阴线和阳线损伤量[4],如表1 所示,可以看到,沿身管轴线阳线的损伤都比阴线的损伤稍大一些。

身管内膛损伤主要发生在稳定损伤阶段,在药室和膛线初始处,由于火药气体的爆燃和高速冲刷,损伤较严重;其次是炮口处,火炮内膛高速气流带出的微小金属片会划伤身管内膛;最后是身管中段,损伤主要来自于炮弹的高速旋转和火药气体冲刷,且身管内膛阳线的损伤一般都比阴线损伤要大。

表1 某加农炮射击100 发后不同位置的阳线和阴线的损伤量

2 损伤的5 种形式

火炮在发射过程中,在高温高压作用下,内膛表面会发生较多的物理和化学反应,使身管内膛表面强度硬度降低,长期发射后,身管内膛表面会留下较多损伤。本文从身管内膛表面常见的损伤形式入手,分析形成常见损伤的成因,并探究了损伤的常见位置。

2.1 裂纹损伤

身管内膛中最常见的损伤就是许多细小的裂纹,这些裂纹随着火炮不断发射,不断变多、变密,最后直至影响发射精度,甚至炸膛,在高倍电镜下的裂纹如图4 所示。裂纹损伤是常见的物理反应损伤,弹丸挤进过程中身管受到的作用力主要有火药燃气压力、坡膛压力、膛线导转侧压力3 种,在这3种不同作用力的作用下,会使身管内膛表面出现不同种类的裂纹。

图4 膛线损伤破坏情况

2.1.1 火药燃气压力

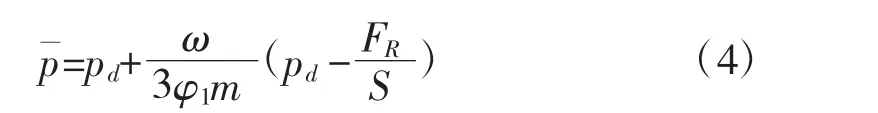

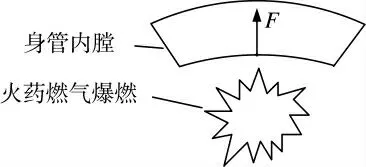

火药燃气压力是身管药室处受到的主要作用力,主要是火药燃气爆燃后产生的瞬态载荷导致,受力图如图5 所示。根据内弹道气动力模型连续方程和运动方程分别为[5]

式中,ρ 是气体和正在燃烧药粒的混合密度,u 为混合流的流速,p 为弹丸所受压力。假设弹后空间的混合气体密度是均匀分布的,再根据运动方程

弹后空间火药燃气平均压力为

式中,pd为弹底压力,S 为弹底面积,m 为弹丸质量,ω 为装药质量,FR为挤进阻力,φ1是考虑弹丸旋转运动功及摩擦功的系数。

图5 火药燃气爆炸内膛所受压力

2.1.2 坡膛阻力

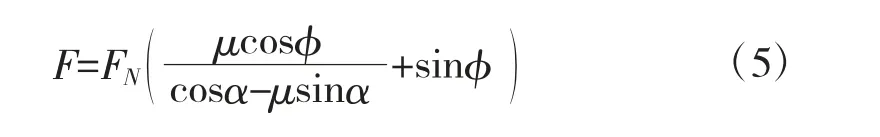

当弹丸在火炮内装填到位,弹带抵住坡膛,弹丸启动后,膛内气体压力逐渐上升,迫使弹丸沿身管膛线加速运动,弹带受坡膛挤压产生塑性变形并逐渐挤进膛线。图6 是弹带挤进时所受坡膛阻力示意图。弹带与坡膛的接触表面承受法向接触力FN,切向产生与相对滑移方向相反的摩擦阻力Ff,μ 为弹带和坡膛的摩擦系数,考虑膛线缠角α 的情况下,所受力在炮膛轴线方向上的合力F 为[5]

图6 弹带挤进时所受坡膛阻力

法向接触力载荷FN是接触面正应力σN与接触面积s 的乘积

2.1.3 膛线导转侧作用力

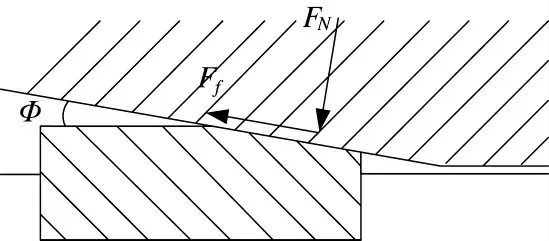

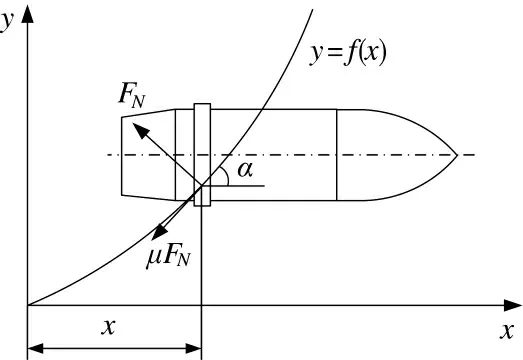

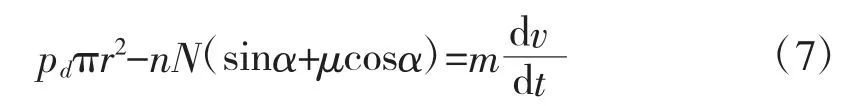

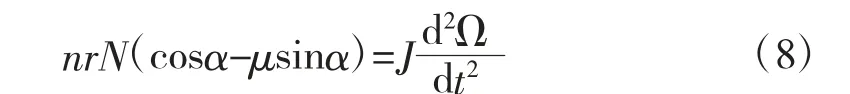

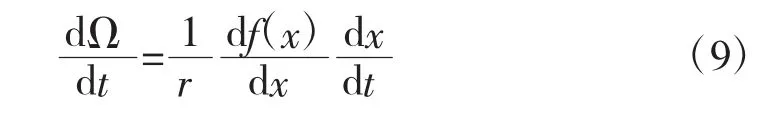

弹带挤进膛线过程中,弹丸受弹底压力推动,一方面沿炮膛轴线向前直线运动,另一方面沿膛线旋转运动。此时,膛线导转侧与弹带之间有相互作用力,包括正压为和摩擦力,如图7 所示。计算分析时假定挤进过程中每条膛线导转侧对弹带的作用压力大小相等。

图7 弹带挤进时所受膛线导转侧作用力

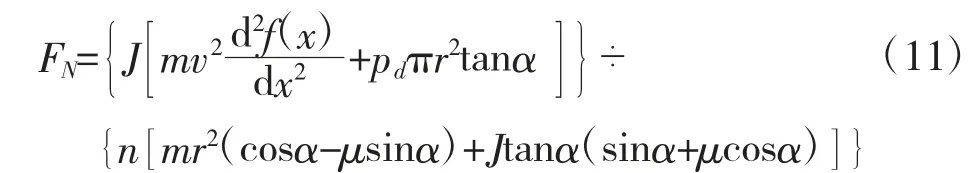

火炮膛线方程为y=f(x),每条膛线的导转侧作用力为FN,μ 为弹带和膛线导转侧的摩擦系数,所以膛线导转侧与弹带刻槽之间的摩擦力为μFN,弹丸作用半径为r,弹丸的转动惯量为J,相对轴线的角位移为Ω。弹丸的直线运动方程为[5]

弹丸的旋转运动方程为

角速度为

角加速度为

把角速度和角加速度带入以上各式,可得弹带挤进时所受膛线导转侧作用力FN为

对于等齐膛线,膛线导转侧作用在弹带上的正压力随弹丸行程的变化规律与膛内火药燃气压力随弹丸行程的变化规律是一致的。对于渐速膛线,膛线导转侧作用的正压力与缠角、弹底压力和弹丸速度均有关,在弹带挤进的起始阶段缓慢上升,之后缓慢增加,变化规律比较平坦。

根据以上的分析,本文把身管内不同作用力产生的裂纹分为3 种形式:张开型(Ⅰ型)、滑开型(Ⅱ型)、撕开型(Ⅲ型)[6]。在药室部分因为主要是火药气体迅速燃烧膨胀对药室内壁产生冲击,内壁受到比较大的冲击载荷,主要产生的是I 型裂纹;在膛线起始处,因为该处身管受到火药气体的冲击和弹带与膛线高速摩擦和剪切作用,所以该处产生的这3种裂纹均较多,其中II 型和III 型裂纹较多;在距离膛线起始较远的地方由于弹丸和膛线摩擦产生的剪切力,此处裂纹主要以III 型裂纹为主,如表2所示。

表2 裂纹的3 种形式及成因

随着射弹数的增加,裂纹不断沿着径向和周向扩展,原本微小的裂纹连在一起,形成网状裂纹,如下页图8(a)所示。随着射弹数继续增加,原本细小的网状裂纹继续增多且沿着径向不断扩展、加深,网状裂纹变多,如图8(b)、(c)所示。又由于长期的火药气体冲刷和弹丸的挤压作用,部分强度变低的火炮内膛表层金属逐渐变脆、脱落并随着火药气体冲出炮膛,使得火药气体可以进一步对裂纹下的内膛进行烧蚀,在阴线底部就形成了纵向烧蚀沟,如图8(d)、(e)所示[7]。

2.2 镀铬层脱落

现代火炮身管通常会电镀一层铬在内膛表面,因为铬的熔点和硬度都比炮钢要高,所以镀铬可以增加内膛的抗烧蚀和抗磨损性能,较大幅度地延长了火炮身管寿命。现在电镀铬由于工艺水平有限,往往电镀铬层上会出现微小难以被检测的裂纹,裂纹随着射弹数的增加,向径向不断扩展,贯穿铬层,这时火药燃气直接对铬层下的钢进行直接冲刷,在高温高压下发生化学反应,生成气相化合物Fe(CO)5,化学反应式如式(12)所示。Fe(CO)5随着火药气体被带走,铬层下就会形成空穴,在弹丸挤进的过程中,使得铬层的热裂纹扩展,表面铬层在弹丸挤压作用下脱落,随着高速火药气体冲出身管,还会对身管表面造成二次划伤,如图9 所示。

图8 内膛破坏特点

图9 身管内膛镀铬层脱落

2.3 内膛挂铜

弹丸的弹带多为铜制材料,在火炮进行射击时,弹带在火药燃烧的作用下切入膛线并沿着膛线进行高速旋转,高温高压会使部分弹带上的铜熔化,一部分会随着火药气体冲出身管,一部分会残留在身管内膛表面,造成身管内膛挂铜,是内膛常见的物理反应损伤。挂铜现象对火炮的弹道性能会产生一定影响,但影响不大。这是因为铜微粒与身管内膛贴合的并不牢固,在火炮的下一次发射时,弹丸和火药气体会将内膛的铜微粒带走一部分。因此,火炮身管内膛的的挂铜厚度并不会无限地增加,一般达到0.04 mm 左右就不会继续增加了[8],如图10 所示。

图10 身管内部出现挂铜现象

2.4 内膛磨损

身管内膛磨损主要是物理反应和化学反应的共同作用导致的。身管在发射过程中受到物理反应磨损主要来自两个方面:

1)身管表面剥落的未熔化的结渣壳和没完全燃烧的火药颗粒会随着弹丸高速冲刷脱落,被气流携带着高速冲出炮管的过程中会划伤身管内膛,加剧了热烧蚀损伤。

2)弹丸在挤进过程中弹丸获得极大的加速度,使弹带和膛线起始处产生极大的摩擦,剧烈放热,所以对膛线起始处产生的破坏也就最大。

身管内膛表面在高温高压作用下,也会发生化学反应的磨损。当高温高压的火药燃气同内膛热影响区反应生成易被碳、氮元素渗入的白体,内膛表面白体的厚度只与内膛温度有关。大口径加农炮发射时,由于其装药量大,内膛温度较高,Fe 被氧化,其白体主要成分为FeO;而在小口径火炮发射时,其装药量较少,内膛温度较低,较少的Fe 被氧化,大部分的Fe 与C 在高温高压下发生反应白体的主要成分为Fe3C。由于发生反应之后白体的强度大不如前,内膛表面会出现颗粒化和热开裂现象,会加剧表面的开裂现象,网状裂纹进一步加深变密,使得内膛表面更易被剥离,使内膛表面磨损加剧。

不仅身管基体在高温下会发生化学反应,高温火药气体也会与内膛表面发生化学反应。火药推进剂发射药尾气通常都含有CO、O2、H2、H2O、N2、H2S 等成分。其中尾气中的CO 和H2S 对身管内膛的危害最为严重,它们与炮钢基体发生化学反应产生低熔点化合物FeC3(1 252℃)和FeS(1 188℃),反应方程式分别如式(13)、式(14)所示。同时它们会与Fe 生成熔点较低的共晶相FeC3-Fe(1 153℃)和FeS-Fe(988℃)[9]。当这两种低熔点物质被高温气体冲刷时,就会产生局部熔化现象,加剧了热烧蚀损伤。

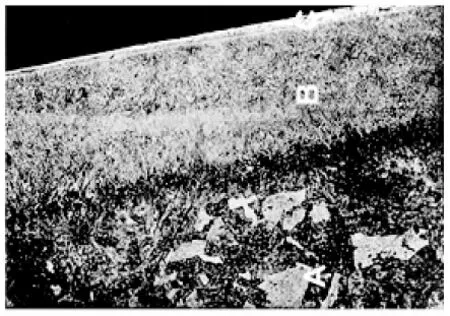

2.5 内膛烧蚀

身管内膛烧蚀指身管基体在高温高压作用下产生的一系列物理反应,内膛烧蚀导致身管寿命大幅度降低,它成为影响火炮身管寿命的主要制约因素。因此,准确且及时地检测热烧蚀损伤的裂纹是预测身管寿命的重难点[10]。身管内膛烧蚀损伤和身管在高温下熔融如图11 和图12 所示,其中B 区为热影响区层。

图11 内膛烧蚀层图

图12 身管内膛熔融图

火炮在发射过程中,火药燃气点燃后在身管内膛里迅速升温升压,其中心温度可达2 500℃~3 200℃,身管内表面0.01 mm~0.2 mm 厚金属在2 ms 的时间内能达到1 000℃以上[11]。在这种高温高压的影响下,身管热烧蚀效应具体表现为以下3 个方面:

2.5.1 身管内膛的受热软化现象

身管内膛随着火炮的不断发射会产生软化层,软化层的厚度与发射条件有关,对于射速较低的火炮,内膛软化层随着火炮发射次数而增加,软化层的出现会使身管内膛对温度和压力的敏感程度上升,导致身管内膛在冷却下来后会出现大量网状裂纹,并且基体中存在残余应力。而对于射速较高的火炮,由于内膛长期在高温高压环境下工作,内壁会产生较厚的软化层,导致炮弹在发射时的挤进压力减小,进而导致炮弹的出口速度降低,影响火炮的精度。在高加热速率下,火炮内膛会产生一个非弹性热软化的温度区间,这使火炮内部的软化层在温度降低后不能回到初始位置,同时还会产生再结晶现象,加剧了火炮的内膛损伤[1,12]。

2.5.2 身管内膛表面的相变现象

当火炮射击时身管内膛受热不均匀,在大口径加农炮内膛表面0.2 mm 厚的金属在2 ms 就可升至1 300℃,然而在膛壁表面0.5 mm 以下只有50℃的温度升高,这使得内壁表面受热膨胀较多,而离内壁稍远距离的基体膨胀较小。由于内膛温度较高,同时火炮膛壁内的基体也产生了相变[12]。在膛壁内温度超过750℃时,热影响层会形成奥氏体。在膛内温度低于750℃时,奥氏体又转变为保持部分奥氏体的马氏体。因为外层基体金属温度较低不存在相变,所以外层金属限制了内层金属回到原来的位置,使内壁产生了较大的拉应力,循环应变后,内壁的表层金属变脆,产生了热疲劳裂纹,在受热最严重的膛线起始处会出现大量的网状裂纹,随着火炮发射量的增多,裂纹也不断延伸向炮口扩展。

2.5.3 身管内膛表面熔化现象

发射单基药火药时,身管内膛的表面温度比钢的熔点低,所以内膛不会熔化,但部分表层金属会变硬变脆,称之为结渣壳时期。由于高温高压的火药在炮膛里高速流动,这些结渣壳也逐渐熔化被气体带走;发射双基药的火药时,此时身管内膛表面的温度高于钢的熔点,内膛表面会产生部分熔化随着高速气流被带走。综上所述,身管内膛表面由于高温高压相转变成塑性或熔化状态,因此,身管的损伤与弹数成正比[6]。

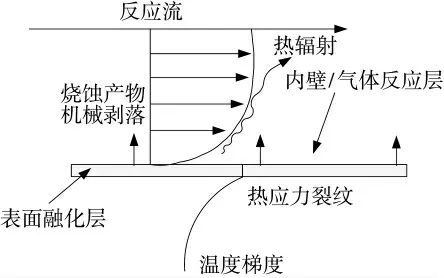

图13 给出了不同射弹数下的130 mm 加农炮沿身管长直径变化曲线[6]。由图可得,随着射弹数增加,大口径火炮较早地进入严重损伤段,损伤量增加明显,主要是因为火药气体的高温冲刷产生热烧蚀,和弹丸旋进的机械因素共同作用的。火炮烧蚀模型如图14 所示,可以看出反应流对身管内膛表面的不同种类的烧蚀损伤[16-17]。

图13 130 mm 加农炮沿身管长直径变化曲线

图14 火炮身管内膛烧蚀模型

3 结论

本文针对身管损伤一般规律进行了分析,并按照损伤的形式分为裂纹损伤、镀铬层损伤、身管挂铜、内膛磨损和内膛烧蚀5 种身管常见损伤,得出了以下结论:

1)身管内膛损伤最严重的部分在药室和膛线起始处,其次是炮口,最后是身管中段部分。主要是因为火药气体的迅速燃烧、膨胀,产生高温高压,对身管内膛的冲击,其次是弹丸发射过程中弹带对膛线的冲击和摩擦产生了高热。

2)身管内膛不同位置的裂纹形式多样,成因复杂,难以划分种类。本文对药室、坡膛和膛线起始处的身管基体受力进行了分析,将身管内膛表面的裂纹划分为张开型裂纹、滑开型裂纹和撕开型裂纹,张开型裂纹易发生在药室和膛线起始处,滑开型裂纹易发生在膛线起始处,而撕开型裂纹往往发生在离膛线起始处较远的内膛表面。

3)身管内膛表面由于火炮发射时的高温高压环境,身管基体会与火药气体发生大量物理反应和化学反应。本文对内膛表面常见的内膛裂纹、镀铬层脱落、内膛挂铜、内膛磨损和内膛烧蚀的成因进行了分析,发现常见的物理反应损伤为内膛裂纹、内膛挂铜和内膛烧蚀,常见的化学反应损伤为镀铬层脱落,而内膛磨损是在物理反应和化学反应耦合作用下产生的损伤。

4)火炮身管内膛损伤形式复杂原因多样,对身管内膛表面的损伤进行分类和机理分析,有利于使用超声波对身管损伤进行识别、定位和分析,便于进一步寿命预估,为身管等关键部件结构健康监测提供依据和身管武器类装备维修保障提供技术支持。