60Coγ 射线辐照食品的工艺优 化

蓝碧锋 张素平 唐智洪 蔡杰进 罗鹏宇 梁淑敏

1(广州辐锐高能技术有限公司 广州511458)

2(华南理工大学电力学院 广州510641)

同位素与辐射技术作为原子能民用核技术,为我国国民经济发展做出了重大贡献。辐照加工被称为人类加工技术的第三次革命,广泛应用于农业、医疗、化工和环保等诸多领域,且正向现代科学技术前沿和新领域渗透,产生了巨大的经济效益和社会效益[1]。辐照加工是利用电离辐射的高能量对物质进行处理,发生了物理、化学和生物效应,从而改变了物质的性质或者使生物体受到不可恢复的破坏[2]。辐照加工在农业中的应用主要包括食品和农产品的辐照,如灭虫、延长货架期、抑制发芽、控制虫害和灭菌等[3-5],其中食品辐照加工应用程度较高。

辐照加工所用射线装置主要是γ辐照装置和电子(束)加速器,目前γ辐照的应用范围较广,装备规模大,市场占比高,在国内外占据主流地位[6-8]。而随着γ 射线辐照业务量的不断扩大,如何提高放射源的利用率,同时保证辐照产品的质量就倍受人们的关注[9-10]。辐照产品的质量主要受辐照箱内产品的有效吸收剂量和吸收剂量的均匀度影响,而待辐照产品的密度、堆码厚度及辐照箱结构决定了吸收剂量不均匀度大小。而最小吸收剂量与γ射线利用率成正比,所以提高最小吸收剂量就是提高γ射线利用率[11-12]。

本文通过研究不同密度的待辐照产品(食品)及其堆码厚度、辐照箱结构对γ射线吸收剂量的影响,探究如何提高最小吸收剂量以及降低不均匀度,以充分利用辐照能量。通过对这些加工工艺的调整与优化,进而提高γ辐照装置的加工质量和加工效率,改善辐照加工能力。

1 材料与方法

1.1 辐照装置与材料

研究使用的辐照加工设备为固定源室湿法贮源γ 辐照装置,型号为Q(H)型60Co γ 辐照装置,符合GB 17568—2008《γ辐照装置设计建造和使用规范》的要求。该装置设计总装源量为7.4×1016Bq,实际装源量为2.775×1016Bq,采用单板源的排列方式,钴源位于辐照区域的中间位置,排布比例为1∶3∶1,采用货超盖的动态辐照模式,即产品的装箱高度大于源架的高度,因而要求辐照产品运行一周后产品箱自动换层,再次进入辐照室辐照一周,以达成吸收剂量均匀的目的(辐照一圈即辐照箱运行了二周)。

辐照装置生产线以6路轨道平行钴源板的方式围绕钴源板运行,采用悬挂链和辊道输送机作为传输系统,辐照箱在辐照室内采用工位顺序推移的方式运行,通过提升机和移行机来实现辐照箱自动换面及换层,按设定的工位时间走完每个工位,自动传输系统如图1所示。其中板源架的外部尺寸为173 cm(宽)×153 cm(高),传输系统上可以至少运行50 个吊篮,吊篮的高度为285 cm,每个吊篮可装载上下两个辐照箱,因此每个辐照流程可以进行100个辐照箱的灭菌,辐照箱的单个装载重量为300 kg,总容积为0.83 m3。此外采用760 CRT 双光束紫外可见光分光光度计,不确定度/确定度等级为4%(K=2)的重铬酸钾(银)剂量计跟踪,测量范围为5~40 kGy。

辐照产品的密度一般为0.1~1.0 g/cm3,在辐照应用过程中发现产品的密度越大,堆码厚度越厚,装载率越大,吸收剂量的不均匀度就越大。因此,结合应用的实际经验,在考虑辐照箱最大装载重量的情况下,选择密度分别为0.1 g/cm3(木耳)、0.3 g/cm3(花粉)、0.6 g/cm3(果仁)、1 g/cm3(虾酱)的待辐照箱装产品,所有产品的外包装尺寸为30.0 cm×28.0 cm×20.0 cm(辐照箱不满载,用相同密度的模拟物进行填充至满载)。

图1 自动传输系统图Fig.1 Automatic transmission system diagram

1.2 吸收剂量与剂量不均匀度

辐照结束后,取出产品箱里的剂量计,按照760 CRT紫外可见分光光度计测量作业指导书的规定测定吸光度,并计算产品的吸收剂量。使用的重铬酸钾(银)剂量计每半年与中国计量科学研究院(CNAS)进行比对,测得的吸收剂量值可溯源到中国计量科学院标准剂量测量系统,不确定度在±5%以内。而通过提高最低吸收剂量,可以降低不均匀度,进而提高加工效率。根据JJG 591-89 检定规程要求,空场剂量分布不均匀度要小于1.5,辐照产品箱中吸收剂量不均匀度小于等于2.0[13]。吸收剂量D、剂量不均匀度U 以及射线利用率ε的定义见式(1)~(3)。

式中:D 为吸收剂量(kGy);K 为转换系数;ΔA为吸光度差值;U 为剂量不均匀度;Dmax、Dmin分别为最大吸收剂量和最小吸收剂量(kGy);ε为射线利用率;Q 为日辐照量(kg);P 为辐射功率(kW)。

1.3 方法

1.3.1 辐照箱空载时剂量场的分布测定

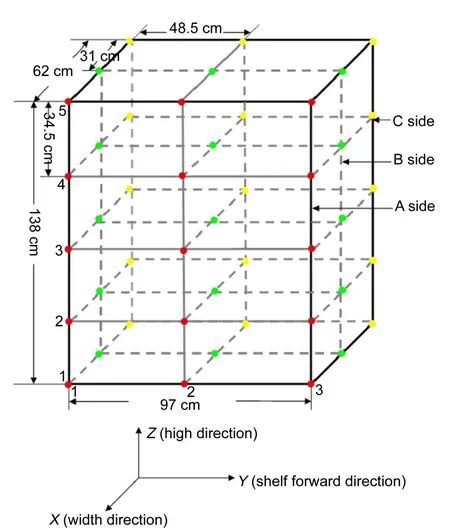

在钴源第一次投入使用前,需要对辐照箱内各分布点的剂量进行测定,来鉴定辐照设备的运行情况,确保空场剂量分布不均匀度小于1.5。辐照箱尺寸为62 cm×97 cm×138 cm,辐照箱的剂量计布置模式如图2所示。在测量中将整个辐照箱内的宽度(产品的堆码厚度方向)由前至后3个平面(X 轴:A 面X=31,B 面X=0,C 面X=-31),辐照箱长度方向由左至右分3 个平面(Y 轴,间距48.50 cm),高度方向由下而上5个平面(Z轴,间距34.5 cm),货箱长度(X)方向由左至右分3 个平面(间距48.50 cm),坐标原点(0,0,0)位于辐照箱底面的中心。平面分割线的交叉点为布置剂量计点,点位在模拟箱体内。预实验时在均匀装载模拟箱的辐照箱内放置剂量计,A(红)、B(绿)、C(黄)面各布置3×5=15 个点位,每个点位布置1个重铬酸盐剂量计,共计15×3=45个剂量计,找到最低吸收剂量和最高吸收剂量所在区域。

图2 辐照产品装箱模式(彩色见网络版)Fig.2 Packing mode of irradiated products(color online)

1.3.2 不同密度的产品及其堆码厚度的吸收剂量分布测定

根据不同密度的产品,设定合适的工位时间、辐照工位数量、辐照圈数,具体如表1所示。在考虑辐照箱最大装载重量的情况下,选择密度分别为0.1 g/cm3、0.3 g/cm3、0.6 g/cm3和1 g/cm3的待辐照箱装产品,将其装入辐照箱中的堆码厚度分别为30 cm、40 cm、50 cm 和58 cm,在最适吸收剂量下辐照,综合平衡剂量不均匀度≤2.0与装载率最大化之间的关系,得出不同密度的产品辐照吸收剂量的差异和不同的堆码厚度对γ射线的利用率的影响,确定不同密度待辐照产品的最大装载率。

表1 不同密度食品的辐照工艺Table 1 Radiation process for foods of different densities

1.3.3 不同辐照箱结构吸收剂量分布测定

如图3所示,将辐照箱底部分别打孔和垫高处理(辐照箱底为活动的不锈钢底板,厚2 mm)。第一种改造方式为辐照箱底部打孔,5排,每一排打8 个孔,共40 个孔,每个孔的直径是8 cm,孔与孔的间隙为2 cm,正视图如图3(a)所示。第二种改造方式为在辐照箱底部垫中空的不锈钢钢板,钢板高度为5 cm,正视图见图3(b);不锈钢钢板的照片如图3(c)。将待辐照产品装入3 种不同结构的辐照箱(即原辐照箱、底部打孔、底部垫高),按照图2的方法布置重铬酸钾(银)剂量计,跟踪产品的吸收剂量,通过测量吸收剂量和分析不均匀度,得出γ 射线利用率最高的辐照箱最优结构。

图3 辐照箱改造方式:(a)底部承重打孔;(b)底部垫高;(c)不锈钢钢板Fig.3 Irradiated box transformation:(a)bottom bearing punch;(b)bottom of 5 cm high;(c)stainless steel plate

2 结果与分析

2.1 辐照箱空载时剂量场的分布测定

根据辐照室内的空间剂量场分布情况的描述,不用对每一个工位上的剂量分布情况进行描述,只需综合考虑辐照箱在各个工位上的停留时间,计算出辐照标准箱内吸收剂量及不均匀度即可。因此,本试验将整个辐照室内的空间剂量场分布情况,通过辐照箱中的剂量场分布情况来反应。根据图2的方法布置剂量计,测量辐照箱空载时的剂量分布。辐照结束后,取出相应剂量测量点的剂量计,测定吸光度,并根据公式(1)计算出各个测量点的吸收剂量。实验测得2个标准辐照箱空载时辐射剂量的空间分布如表2和表3所示(表中第2 行中数字为图2 中辐照箱长度Y 轴坐标;列中数字为图2 中辐照箱高度Z 轴上的坐标),坐标对应的为X 轴、Y 轴、Z 轴。从表2 得知最高剂量点Dmax(‒31.00,0,69.00)为13.51 kGy,位于C 面的正中心;最低剂量点Dmin(0,48.50,0)为9.47 kGy,位于B面的右下角;由此计算出不均匀度为1.43;从表3得知最高剂量点Dmax(-31.00,0,69.00)为14.67 kGy,最低剂量点Dmin(0,48.50,0)为10.45 kGy,不均匀度为1.40。从表2 和表3结果可以看出,辐照箱空载时,最高剂量点均分布于C 面中心位置(-31.00,0,69.00),最低剂量点均分布于B面的右下角(0,48.50,0),辐照箱1和辐照箱2的不均匀度均小于1.5,完全满足空场剂量分布的要求;空间剂量场分布是以源棒中心点为对称点,上下对称分布,中心吸收剂量最高,距离中心越远吸收剂量越低。

表2 辐照箱1空载时空间剂量分布Table 2 Spatial dose distribution of irradiation box 1 at no load

表3 辐照箱2空载时空间剂量分布Table 3 Spatial dose distribution of irradiation box 2 at no load

2.2 不同密度的产品及其堆码厚度的吸收剂量分布测定

根据表1所确定的工艺参数,本试验将不同密度的待辐照产品分别放入不同的空载标准辐照箱中,产品在辐照箱长度(Y 轴)及高度(Z 轴)方向满载,辐照箱中产品的中心即为辐照箱的中心,以堆码厚度即辐照箱的宽度(X轴)为梯度进行实验。考虑到辐照箱最大承重为300 kg,因此密度为0.6 g/cm3的产品堆积厚度最高只能为40 cm,密度为1.0 g/cm3的产品堆码厚度最高只能为30 cm,具体实验结果如表4所示。

4种产品辐照时最大剂量点位置均在C面的中心点位置,最小剂量点位置均在B面的右下角(0,48.50,0)处,跟空场的剂量点分布一致;产品的吸收剂量范围分别为3.29~4.98 kGy、3.99~6.12 kGy、4.56~7.97 kGy、3.52~6.92 kGy,符合产品要求的吸收剂量。通过表4 可知,4 种密度的产品在不同堆码厚度情况下的U 值都小于2,说明均匀度良好,均可满足辐照产品对辐照质量的要求;相同密度的产品随着堆码厚度的增加,U 值逐渐增大;堆码厚度对低密度产品的最小吸收剂量影响不明显。相同堆码厚度的产品,随着待辐照产品密度的增大,U值逐渐增大。因此对于产品密度≤0.36 g/cm3是否减薄装载,达到最优射线利用率,需权衡最低吸收剂量与装载量;对于产品密度>0.36 g/cm3,随着密度的增大,产品的最大堆码厚度逐渐减少,可以考虑用减薄来提升利用率。

表4 不同堆积密度的食品在不同堆码厚度下的吸收剂量及不均匀度Table 4 Absorbed dose and unevenness of foods with different bulk densities under different stacking thicknesses

2.3 不同结构辐照箱吸收剂量分布测定

现有辐照箱在底部承重部位进行了加强,导致在底部局部区域对射线屏蔽过大。在常规堆码状态下,产品密度越大,辐照后越不能达到要求。因此,辐照过程需要规避底部承重部位的屏蔽区,选择辐照箱底部承重板打孔、辐照箱底部采用5 cm 厚的不锈钢钢板垫高这二种方式对辐照箱进行结构改造,与原辐照箱装载产品进行对比,测量吸收剂量和分析不均匀度,每种改造方式设置3个重复,3个辐照箱连续辐照。

由表4可知,密度≤0.3 g/cm3的产品可以满载,因此选择堆积密度为0.3 g/cm3的箱装待辐照产品为对象,分析辐照箱底部打孔、辐照箱底部不锈钢钢板垫高这二种方式的吸收剂量和不均匀度,实验结果如表5所示。

表5 不同结构辐照箱的吸收剂量及不均匀度Table 5 Absorbed dose and unevenness of irradiated boxes with different structures

产品辐照时最大剂量点位置均在C 面的中心点,最小剂量点位置均在B 面的右下角(0,48.50,0);产品的吸收剂量为4.04~6.58 kGy,符合产品要求的吸收剂量。从表5 可知,最高剂量Dmax:垫高≥打孔>原辐照箱;最低剂量Dmin:垫高≥打孔>原辐照箱(在产品满载时,Dmin越大,说明γ射线利用率越高);不均匀度U:垫高<打孔<原辐照箱,说明辐照箱底部垫高和底部承重打孔均能降低剂量不均匀度,提高了最低吸收剂量。根据公式(3)计算得出,垫高、打孔与原辐照箱的射线利用率相比较分别提高了8.26%和8.30%。因此可以考虑通过辐照箱打孔或者垫高或者两者结合来提高射线利用率。

3 结论

本文通过实验研究不同加工工艺参数对60Co γ放射源射线吸收剂量的影响,探究如何提高最小吸收剂量以及降低不均匀度,针对不同产品采取最佳优化的辐照工艺,可最大限度地提高能量的利用率,保证辐照产品的质量,同时还能提升生产效率,扩大经济效益。实验结果表明:(1)空间剂量场分布是以源棒中心点为对称点,上下对称分布,中心吸收剂量最高,距离中心越远吸收剂量越低,呈现不均匀性。(2)相同堆码厚度的产品密度越高,不均匀度越高;相同密度的产品堆码厚度越大,不均匀度越高。密度低的产品堆码厚度影响不明显。根据空场的结果,不均匀度大于1.4 的时候,主要矛盾转换为堆码厚度的影响,外侧和中心面的不均匀性占主要因素。因此要达到最高射线利用率,对于小于0.36 g/cm3的产品是否减薄装载,要权衡最低剂量和装载量;对于大于0.36 g/cm3的产品可以考虑用减薄代替平铺,提升利用率。(3)底部垫高和底部承重打孔均能提高射线利用率,因此可以考虑通过对辐照箱进行改造来提高射线利用率。其中最高剂量Dmax:垫高≥打孔>原辐照箱;最低剂量Dmin:垫高≥打孔>原辐照箱(在产品满载时,Dmin越大,说明γ射线利用率越高);不均匀度U:垫高<打孔<原辐照箱。