“推拉结合+精益单元”生产管理模式探索

李帆

摘要:航空制造属于典型的多品种,小批量生产模式,建立健全与之相适应的生产管理组织模式,提高生产效率,缩短交付周期,提高顾客满意度,是一个值得研究的课题。本文借鉴推式计划,拉动计划的优点,弥补不足,通过精益单元的建立等方面进行改进,力求能够摸索出可以解决当前问题,提高生产效率的方法。

关键词:推动计划;拉动计划;精益生产单元

Abstract: Aviation manufacturing is a typical multi variety, small batch production mode. It is a subject worthy of study to establish and improve the corresponding production management organization mode, improve production efficiency, shorten the delivery cycle and improve customer satisfaction. This paper uses the advantages of push plan, pull plan, make up for the shortcomings, through the establishment of lean units and other aspects of improvement, and strive to find out the method that can solve the current problems, improve production efficiency.

Key words: push plan;pull plan;lean production unit

0 引言

精益生产方式来源于丰田生产,创造了“丰田模式”也成为很多制造企业的学习对象。近些年,航空制造业在生产交付方面,同样需要深化变革,系统提升生产制造能力。在深入开展已有装配精益单元建设的基础上,开展舱段级装配精益单元建设,基于此,精心组织,认真开展落实。采取有效“推拉集合+精益单元”的管理方式,可以做好现场管理的有益管理尝试。

从最近几年的生产可以看出,各个精益单元的建立,犹如各个生产孤岛,生产能力有限,究其原因,配置了相当节拍的精益单元,却因为缺件、质量问题,而无法保证单元的持续化产出,是精益单元运行的一个较大困境。

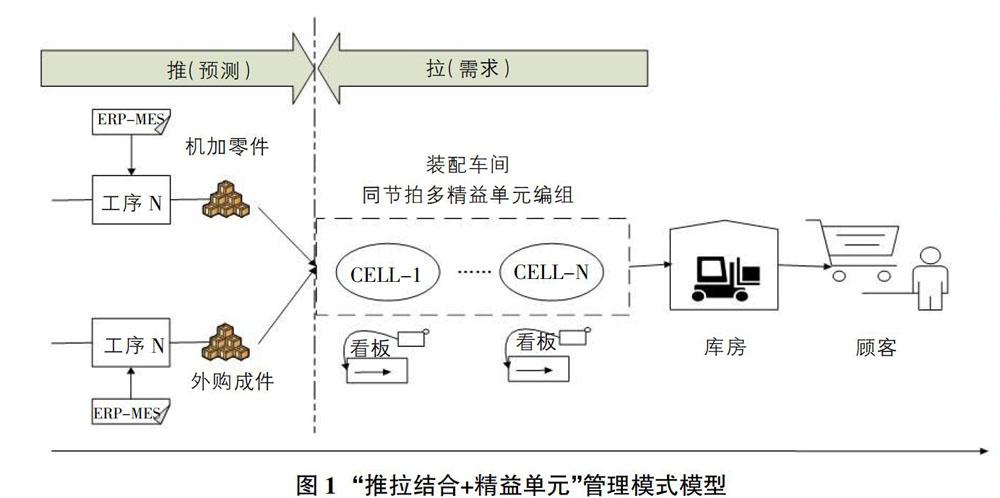

推拉结合的计划管控方式可以实现物料的按需流动;但是无法解决产品的节拍化产出。精益单元可以实现产品的节拍化产出,但是无法保证物流的持续供给。二者的优劣互补,可以作为一种新的管理方式,促进产品实现。

1 需解決的问题

随着产品逐步进入稳定批产期,产品的投入产出趋于节拍化。生产管理具备多品种、小批量,科研生产高度交叉的特点,以总装逐级拉动的,基于单件流\小批流的精益生产单元,必将成为未来生产现场生产组织的典型模式,但是目前实际情况是:单元持续产出性能差、计划指导性差、未能全效发挥、解放和提高产能。

在今后,如何通过全要素平衡的有限资源现场调度管理,以实现生产现场优质、高效、柔性生产,是一个新的管理课题。而通过MES推动、JIT拉动的生产模式结合,保证精益单元的连续产出,通过精益单元这个利润中心、价值中心的转化,是经过实践而探索出的一个任务实现路径。

2 内涵和主要做法

2.1 内涵

2.1.1 推进式计划

推进式计划是按照MRP的计算逻辑,机加车间、采储部门都是按照公司规定的生产计划进行生产,其特点是上工序无需为下工序负责,按照计划把产品送达至后工序即可,这是典型的推式计划,可以看为从物料需求计划MRP(Material Require Planning)到制造执行系统MES(Manufacturing Execution System)的过程。其缺点显而易见:

①物料流与信息流分离,生产出的产品未必是下工序急需,非“适时”生产;

②为避免风险和确保交货,必须有相当水平安全库存,在制品占用资金额巨大;

③一旦出现异常,整个计划需要全部修正,或紧急订货或安排加班,代价高昂。

2.1.2 拉动计划

JIT方式提出了“拉动”式的生产方式。所谓拉动,就是指一切从市场需求出发,根据市场需求组装产品,借此拉动前面工序的零组件加工。每个部门、工序根据后向部门及工序的需求完成生产制造,同时向前部门和工序发出生产指令。

拉动式可以看成是一种哲理,是理念的转变,即一切生产面向订单,不顾需求的扩张生产能力毫无意义。其实现手段主要3种:

①生产同步化:同步化是保证各个工序和部门的速率协调、以保证最小在制品库存。

②生产均衡化:是指生产制造与需要相适应,以避免出现过早生产或者过多生产而浪费。

③实现方式:最具代表性的就是看板管理工具。

2.1.3 精益单元

JIT生产是精益生产方式的两大支柱之一,而单元化生产方式是精益生产的核心组成模块。可以说,从LP理论诞生开始,他们就紧密的联系在一起。

“柔性生产单元”(Flexible Work Cells)生产时由大型流水线反向引申出来的,其提倡把复合式协作生产改为个体化自主生产,以适应多品种小批量以及不定化市场需求,人工效率已不再是位移的努力方向,缩短生产周期成为了新的研究课题。

2.1.4 兼顾“物料需求+生产节拍”的生产管理

以产品交付启动为节点,在此之前,实施推式拉动;在从零组件到达装配至产品最终组装的全流程,实施拉动需求。(图1)

2.2 主要措施

2.2.1 同节拍精益单元编组建设

各个舱段、组件陆续尝试建设精益单元,但是受设计者水平所限,各个精益单元质量水平良莠不齐、节拍时间长短不一,各自为战,逐渐形成了信息孤岛,同时由于返工、缺件等影响,导致应用不畅。

针对此种情况,主要在以下方面采取了措施:①重新论证和计算各个精益单元的能力,配置必要的硬件,强力推进精益单元的运用;②节拍来源于顾客需求,按照某型产品年度交付数量,所有舱段均按照X件的节拍,各个舱段均按照此节拍重新论证和建设;③制定专项计划,定期检查,实现某型产品各舱段精益单元的贯通,实现同节拍生产;④编组式精益单元的实施,为拉动式生产的实施,奠定了基础。

在单元建设中,用到的主要工具和方案如表1。

受制于篇幅所限,所用到工具不再一一展开论述,各精益单元建设方案中有详细的计算和运用过程。此处仅举例说明(图2)。

配合以培训工作,梳理出各个班组的员工技能,编制技能矩阵,分析现状采取针对性的培训,切实提高技能水平。(表2)

经过的计划、实施、检查、完善(PDCA循环),实现某型号产品,从零组件~成品的全流程同节拍产出,消除了过程中的在制品积压。

2.2.2 “MES+JIT”结合的“长、中、短”三级计划模式

推式计划的优点是不确定性低,缺点是库存占用高、备产周期长、监控不足,而拉动式计划正好弥补了其缺点。对于多品种小批量生产、产品结构复杂的生产模式而言,采用ERP/MES、JIT推拉混合生产管理模式,既可以实现生产采购计划计算体系,又弥补了计划与生产实际的偏差,这个节点设置在“机加件入库—装配车间启动”的流程环节,在装配交付车间实施准时生产,更大限度满足生产计划事先控制、实时监控的需求。

为达到这一要求,本文采用MES进行月计划编制、进行物料需求计算,用JIT进行周计划编制、达到班组间、精益单元间的平衡(因有些组件涉及多个班组的工序、有先后顺序),用看板实现日计划。

可以总结为如下:

①总量计划控制与能力评估。在季度计划能力平衡、月度计划编制时,充分考虑全要素、对于缺件情况、质量问题风险、工装设备带来的停机影响等充分评估,采取有效措施;对于各型交付产品间冲突、平衡、统筹进行考虑评定,进行错峰安排;考虑班组的能力及负荷率,对于班次安排提前进行预告。在月计划考虑时,主要考虑是预测性、可行性。

②通过JIT进行周计划的生成。周计划生成应基于已经要素配置齐全,完成率应设置在95%以上。周作业计划管控时间段较短,预测性强,主要考虑是计划的节点严肃性、必须保持较高的完成率,才能保证各个精益单元间,无断点,无孤岛,少库存,少在制,连续性。

③日计划为对于重点工序、重点组件的管控,在分厂层面,主要关注瓶颈点,如位标器组件,采取“按工序、按编号、按人员”的日计划管控模式。日计划是计划执行的最基础单元,出现的问题将会非常具体,若保证精益单元的产出,必须在瓶颈工序前设置合适数量的“蓄水池”、同时有故障出现时候的“替补队员”。才能保证每天X件/节拍的连续产出。在实现过程中,主要依靠看板。

2.2.3 EXCEL数据透视表、宏编制应用带来的数据精细检索和深度应用

数据透视表是用来从Excel数据列表、关系数据库获OLAP多维数据集等数据源的特定字段中总结信息的分析工具。它是一种交互式报表,可以快速地分类汇总比较大量的数据,并可以随时选择其中页、行和列中的不同元素,以达到快速查看数据源的不同统计结果,同时还可以随意显示和打印出用户所感兴趣区域的明细数据。

只要有基础数据,可以随性所欲的生成任何格式的想要的报表、想要的数据汇总。尤其适用于总装厂产品的现状:故障数量多、种类多、按编号管理。主要优点如下:

运用Excel数据透视表,实时、详细记录生产任务管理过程中的进度、问题、等待、缺件等信息,并通过定期的数据维护使数据信息与生产现场保持一致,因其表单构建形式灵活,使用方法简单,更具有时效性,所以在生产现场管控过程中,能够发挥优势,帮助管理人员进行生产决策,促进生产任务。

除了数据透视表,分厂在最近几年生产管理中,陆续借鉴和使用多型号计划排产能力平衡模型、部门空间故障收尾管控表的使用,通过以上方式,在管控手段上较之前的管控有所提升。“调度要管住計划”的思路在逐步实施。

3 效果评估

通过优化计算管控模式、前推后拉,极大幅度提高了物流的有效、增值运转,以精益单元为成本中心、价值中心,提高资金运转效率。

推拉结合的计划管控模式,配合精益单元的产线平衡,弥补了精益单元在计划管控方面的薄弱,该方法较适合各装配车间车间多品种、小批量、故障多的生产情况,是一种有效的管理探索,具有推广价值。

参考文献:

[1]田国强.高速公路施工项目成本管理模式研究[J].价值工程,2017,36(21):13-15.

[2]许小露.A公司柔性生产线管理提升研究[D].吉林大学,2018.

[3]张继川.H公司生产管理模式创新研究[D].天津大学,2016.