精益思想下的H公司楼宇对讲机生产线改善

李新华

摘要:基于精益生产的思想,对H公司楼宇对讲机的生产线进行研究,得知生产线存在搬运浪费、动作浪费、等待浪费、不良品浪费。采用流程程序分析、双手动作研究、预定标准时间研究等方法,从管理和技术手段两方面来进行改善及优化。通过调整操作人员、取消无附加值动作、分解与合并工序、运用创新产品来消除或降低浪费,最终优化物流路线,提高生产效率,改善现场环境。

关键词:精益生产;动作研究;生产线

Abstract: Based on the idea of lean production, we researched the production line of the company's building intercom, and learned that the production line has waste of transportation, movement, waiting and defective products. It uses process procedures analysis, two-handed movement research, scheduled standard time research and other methods to improve and optimize both management and technical means. By adjusting the operator, canceling no value-added actions, disassembling and merging processes, using innovative products, it eliminates or reduces waste, and ultimately optimizes logistics routes, and improves production efficiency and the on-site environment.

Key words: lean production;motion study;production line

0 引言

H科技有限公司是专业的智慧社区、智慧家庭整体解决方案设备供应商,楼宇对讲机是该公司的核心产品之一,产品远销美国、英国、德国、法国等多个国家和地区,在中国已拥有万科集团、恒大地产、招商地产、华润置地、碧桂园等一批优质战略合作客户和3000多万个用户群体,市场份额超过20%。但是,随着全球电子信息产业的持续快速发展,市场竞争越来越激烈,迫切需要引入精益思想[1]对其生产线进行改善,以消除各种浪费[2],降低生产成本,提高企业的市场竞争力[3]。本文以精益思想为指导,采用流程程序分析[4]、双手动作研究、预定标准时间研究等理论和方法,从组织管理和技术手段等方面对该对讲机装配生产进行改善研究,降低生产成本。

1 生产线现状及分析

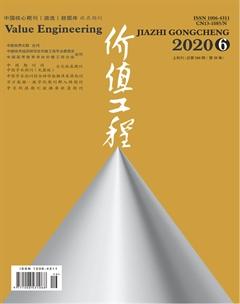

1.1 现状描述 H公司楼宇对讲机装配生产包括11道工序,采用流程程序分析对生产线的整个生产过程进行全面观察记录和整体分析,是程序分析中最基本、最重要的分析方法。流程程序分析以现行工艺程序为基础、采用专业的图标和符号进行详细观察、记录,应用“ECRS”四大原则进行分析,提出合理的工艺流程。采用作业测定的方法测量计算出楼宇对讲机的每个工序的标准作业时间、搬运距离、操作人员等数据信息记录在生产工艺流程程序表中,见图1。

1.2 生产线分析 针对该生产线中存在的问题,利用精益管理思想指导进行调研,从中发觉存在的问题。根据现场考察并进行录像,考察后对录像进行秒表计时观察并记录,用5W1H分析方法及鱼骨图对其进行分析。用精益管理的思维来审视,发现该生产线中存在的浪费问题。

对楼宇对讲机装配生产线进行全面分析,得出以下浪费现象存在:①工序1导线焊接耗时较长,操作员还需要取6根导线,全部插入电路板再翻面进行焊接,造成动作浪费;②工序2为该生产线的初始瓶颈工序,该工位耗时28.5秒,且仅由一个人来完成,造成了后序工序的等待,造成等待浪费;③工序4,操作员1号取分机下盖后插入焊片并压弯,递给操作员2号,操作员2号对焊片进行锁附的操作,再将加工后的分机下盖递给操作员1,操作员1再进行接线柱的焊接,造成等待浪费;④在工序6接线柱焊接这个步骤中,观察到操作员进行了长达5秒的理线的过程,只取其中的一根线进行焊接,理线造成等待浪费;⑤工位7,在拿分机操作中,员工左手需要分两次拿取,使右手停留太多时间,使得右手停留时间过长,造成动作浪费;⑥工序8和工序9之间需要相互传递物品,工序8将产品盒盖后递交给工序9进行上下盖的锁附,工序8的操作员如果把产品放在流水线上它就会随流水线流往下一个步骤检验,或者工序8需要起身将物品递到9的桌子上,造成搬运浪费和等待浪费;⑦工序10为所有的产品进行检验,检查出合格品与不良品,但是现场对于产品的分类并明确的存放标准,导致存在不良品与搬运浪费;工序11为包装,包装的技术含量不高且需要的时间不长,单独一个工序作為包装,造成加工浪费。

可以发现,该生产线中存在操作动作的不规范,物流路线、物品摆放位置的不合理,瓶颈工序等问题,从精益思想角度审视,可以将问题归类,如表1。

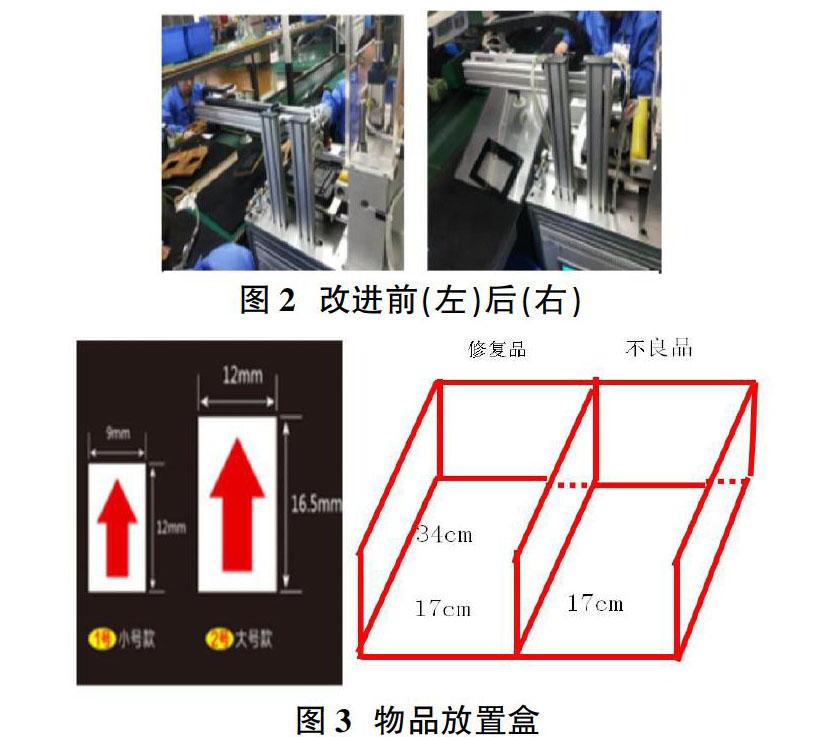

2 生产线精益改善

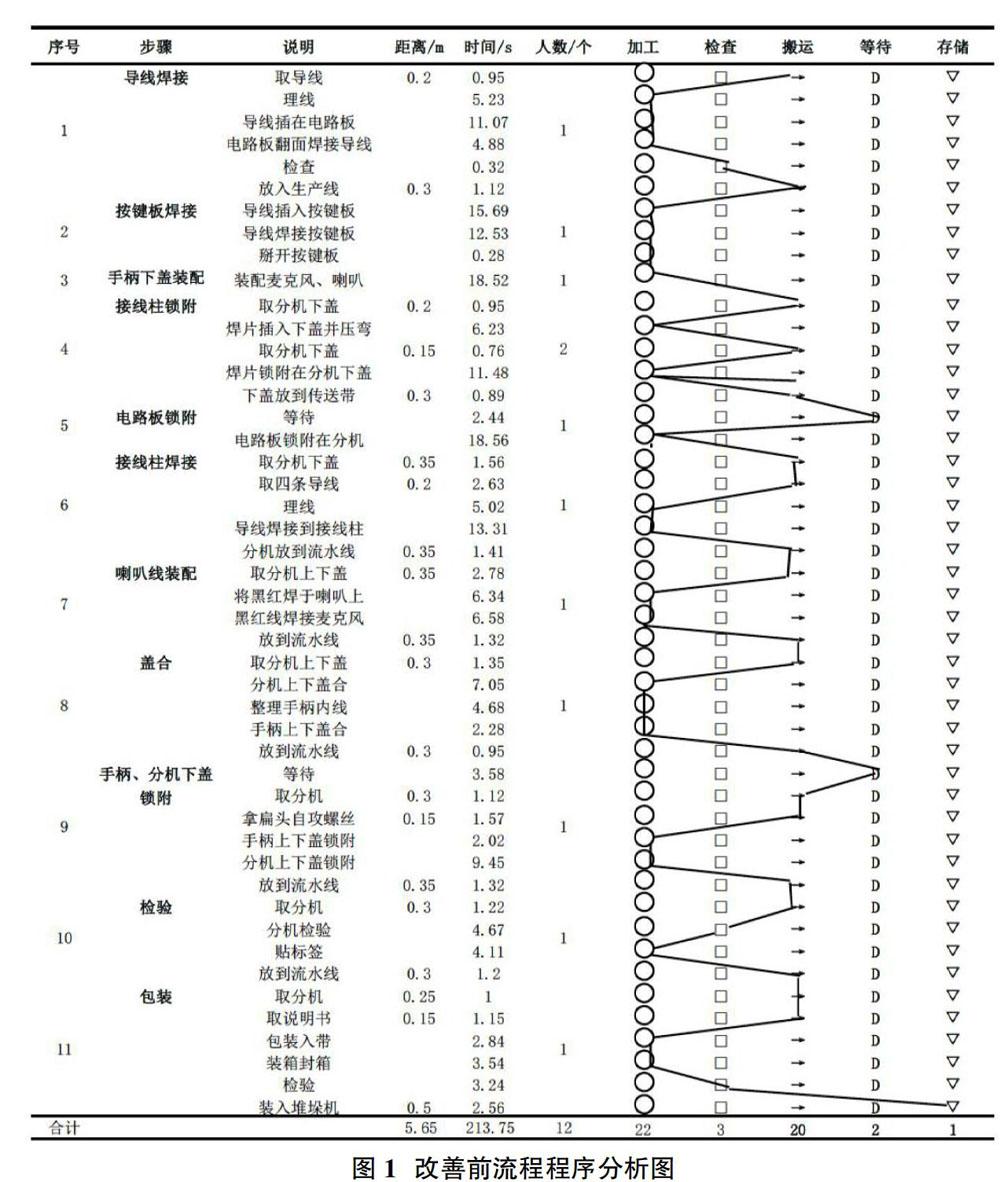

根据上述的结果分析,笔者以优化生产过程和工艺为目标,采用取消、合并、重组和简化四大原则等管理手段,并结合技术手段进行了如下的改进:①对工序1与工序2,利用”5W1H“法进行联合分析改进。利用“ECRS”原则中的“重排”进行作业分担转移,在工序3上增加1个人,把工序2上的留两根线给后面的工序3加工;②工序4中,利用“ECRS”原则中的“重排”,解决在这个一来一回的传递过程中物流不合理,对工序7进行合重排,两人做一样的工作,这样能够节省其传递的时间;③工序6,可用“ECRS”原则中的“取消”,对其进行作业改善压缩,实现其取线的时间取代其理线的时间,即去掉理线这个步骤;④工序7中,考虑减少动作经济原则,减少了右手的动作,是两手达到相互协调工作。在拿取分机时,可一次性拿取两个分机,虽然增加了抓取时的注意力,但MOD数减少了;在放回生产线操作时,中右手不再重复拿取和放回电烙铁,而是在完成动作之后右手一直持住电烙铁,从而减少了右手动作,改进前后如表2和表3;⑤工序8和9之间,利用“ECRS”原则等管理手段难以解决,考虑使用技术手段来进行优化。在工序8和9之间增加一个过桥板,工序8操作员只需将产品放在过桥板上,工序9操作员加工完成后再将产品放入流水线,避免了加工后和加工前的产品混淆。改善前后的对比图如图2所示,可明显看出增加过桥板可以较好的解决其存在的问题;⑥工序10中,分析后,发现用“ECRS”原则等管理组织手段,难以解决该问题,所以设计了如图3的放置盒,改善后操作人员发现不良品后贴上不良排标签,再对不良品进行放置在相应的物料盒中,待不良品物料盒装满后,其他操作人员就可以将不良品取走,不能维修的直接放到回收站,可以维修的则分给相应的维修人员,再把修复好的产品放回到物料盒中,最后再把修复品放到最初的工位;⑦工序10、11,利用“ECRS”原则中的“合并”,因为检验和包装,都只需要很短的时间,把检验合并到加工中,即便贴标签边检验,便装箱边检验。

3 改善效果评价

3.1 流程程序分析改善效果 运用流程程序分析改善后,可发现其人数调整了1次,检查减少了3次、搬运距离减少了0.2米、搬运减少2次,等待减少了2次,加工时间减少了36.208秒,改善后的流程程序分析表如图4。

3.2 几大浪费的改善效果 从浪费的类型角度来对比分析改善效果如表4,通过取消、合并、重排、压缩、作业分担转移和技术手段增加过桥板等技术和方法进行改善的问题,可见问题搬运浪费上改善率为13.59%;动作浪费上改善率为20.98%、15.56%和32.9%;等待浪费上改善率为30.84%和17.1%,改善效果明显。

4 结束语

以H公司的楼宇对讲机的生产线为研究对象,以精益管理的思想和流程程序对生产线进行分析,发现生产线存在的浪费。通过5W1H提问技术、ECRS原则、动作经济原则等管理组织手段来减少或消除浪费,在不能运用管理组织手段解决时,考虑从技术方面来改善。利用管理和技术相结合的手段减少或消除生产线的浪费,提高效率,降低生产成本。我们需要用精益管理的思想去审视企业中存在的各种浪费,持续改善,才能使企业保持良性运转,提升竞争力。

参考文献:

[1]刘树华,鲁建厦,等.精益生产[M].北京:机械工业出版社,2010,1.

[2]钟经寰.LM公司改善生产线平衡的案例研究[D].广东:华南理工大学,2013,6.

[3]易树平,郭伏.基础工业工程[M].二版.北京:机械工业出版社,2013,8.

[4]郭伏,李森,戴春凤.流程程序分析方法在印染生产线改进中的应用[J].工业工程,2002(03):62-64.