超大型集装箱船机舱风管固定方式优化

陈春亮

(南通中远海运川崎船舶工程有限公司,江苏 南通 226005)

0 引言

船舶机舱通风设计的目的是保证动力装置的正常运行和改善轮机人员的工作环境。总的来说主要作用有:1)提供主机、发电机和锅炉在运转时需要空气助燃的用风;2)用来对温度较高部位、机器进行降温以及对需要空气流通的部位吹风。

机舱通风分为自然通风和机械通风。自然通风是借助室内外的空气压力差、温度差,通过室壁的间隙、出入口来实现空气对流的通风方式。一般通过设置菌型、方型、圆型的通风筒完成通风。机械通风是将室内或舱内的空气用风机(FAN)强制供风或排风的方式来实现空气对流的通风方式。机械送风、自然排风是机舱通风的主要方式,但是机舱有些舱室如燃油分油机间和滑油分油机间等处由于油雾和废气非常严重,除用风机进行机送风外,还需设置排风机进行机械排风。

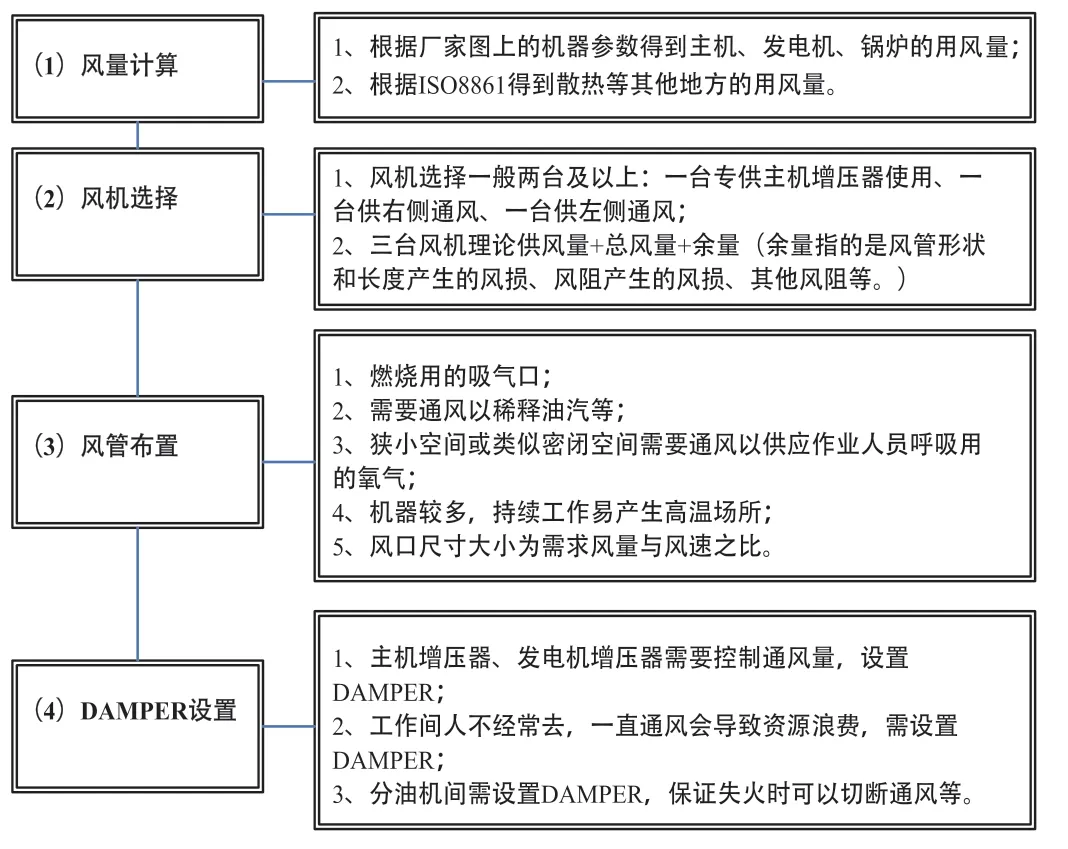

图1 机舱通风设计步骤

1 超大型集装箱船机舱通风设计特点

1.1 机舱通风的设计步骤

机舱通风的设计步骤如图1 所示。

1.2 超大型集装船机舱通风设计的特点

2018 年1 月1 日,国产首制具有完全自主知识产权的2 万标箱集装箱船“中远海运白羊座”轮在南通中远海运川崎命名交付,这是南通中远海运川崎自主研发的新一代船型,是当时中国船厂完工交付的最先进集装箱船,该船船长400 m,型宽58.6 m,型深30.7 m,最大载重量达19.7 万吨,是当时世界上尺度最长的船舶之一。因其具有船舶装载量、营运快速性等特点,其主机、发电机、锅炉的功率较大,船舶机舱内设备大而繁多,对空气的需求量和通风散热要求较大,需要的用风量也较大,所以船舶机舱涉及的风管尺寸也非常大,最大的方形风管的水平、竖直尺寸达到2.2 m×1.0 m,重量达到了100 kg/m,如此形状较大且重量较重的大型风管,如何在有限的机舱空间内加以有效固定,是当时面临的一个重要技术问题。

2 船舶机舱风管传统固定方式

无论是船上的钢管,还是风管,或者其他任何舾装品,为防止移动及振动,都需要进行固定位置安装。风管支架,是用于固定船舶通风系统的装置,风管支架一方面可以对船舶风管起到很好的固定作用,另一方面也有利于风管的先行安装调整,提高先行舾装的效率和安全性,实现船厂壳、舾、涂的一体化。

对于机舱方形风管,固定的方法很多,比较普遍和传统的固定方式是采用吊耳与支架焊接固定,如图2 所示。

角钢吊耳焊接固定在所述方风管上表面两侧边缘,且焊接在所述方风管上表面,扁钢吊耳通过连接件与角钢吊耳固定连接,角钢支架焊接固定在连接扁钢上表面已固定。

图2 机舱风管传统固定吊耳及支架

上述风管固定方式先行舾装时,对风管能起到很好的支撑作用,便于现场的搭载、安装和焊接,对于口径不大的方风管,具有很好的固定效果,同时对风管安装误差有一定的调节作用,在安装完成后船舶的实际运行中,可以有效减少噪声与振动。

但是,当风管口径较大时,特别是对于超大型集装船,截面为2.2 m×1.0 m、重量达到100 kg/m 的风管,由于其外形较大,水平距离较大,而风管的固定点位于风管的两端,距离风管的实际重心较远,这样在安装、调运、实际运行过程中,都容易使风管手拉变形,甚至出现中间撕裂的现象,在船舶航行过程中,风管的振动很大,长期处于这种状态下,会较大地影响风管的使用寿命和通风系统的有效运行。

3 超大型集装箱船机舱风管固定方式优化思路

3.1 原因分析

1)风管中间弯矩过大。大口径风管由于水平尺寸较大,其重心位于风管的正中间,而风管支架的固定点为风管的两端,这样在风管的中心会产生极大的弯矩,导致在调运及使用过程中间易产生变形或者撕裂。

2)风管强度不够。一般小口径风管的钢板厚度为1.6 mm,当风管口径较大时,其变形也会变大,这样在风管弯矩变大而壁厚不变的情况下,其强度明显不够,变形可能会变大。如果能将风管的壁厚加厚,可能会对风管本体的变形情况起到一定的改善,如果能在风管的内部或者外部增加补强进行加固,应该能对风管的强度起到很好的增强作用。

3.2 优化思路及对策

1)减少弯矩。设计一种安装调节方便且减少噪音及振动的船舶机舱大口径方风管可调固定支架。经过反复研讨及实验,针对大口径的通风管(水平口径大于等于700 cm 时),在原有固定方式的基础上进行优化,在原有的2 个固定点的中间增加固定点,优化后的固定方式,如图3 所示。

优化后的方风管可调固定支架,包括方风管,2 个风管加强筋,角钢吊耳,复数连接扁钢,扁钢吊耳及角钢支架,其中2 个风管加强筋平行焊接于所述方风管上表面,所述角钢吊耳焊接固定在所述方风管上表面两侧边缘,且所述角钢吊耳位于2 个风管加强筋中间,所述扁钢吊耳位于2 个风管加强筋中间,且焊接在所述方风管上表面,所述角钢吊耳及扁钢吊耳上设有第一通孔,所述连接扁钢上设有第二通孔,所述连接扁钢通过连接件与所述角钢吊耳固定连接,所述连接扁钢通过连接件与所述扁钢吊耳固定连接,所述角钢支架焊接固定在所述连接扁钢上表面。

图3 优化后的机舱风管固定方式

2)增加风管本体强度。经过反复研究计算和实验,对于大口径风管(水平口径大于等于700 cm 时),可将风管的壁厚提升为2.5 mm,增强风管自身的强度,同时为进一步防止变形,在风管的四周增加如图2 所示的风管补强加强筋,一方面给风管补强,另一方面能给固定支架提供有力支撑。

安装时,风管上的补强和吊耳由厂家制造完成,船厂作业时,船体处于倒置状态,先将角钢支架固定到船体上,根据方风管安装位置,将连接扁钢焊接固定到角钢支架上,再将焊接有角钢吊耳及扁钢吊耳的方风管安装到连接扁钢上,通过通孔进行二次调节,整体安装方便快捷。

4 结语

通过在南通中远海运川崎建造的连续4 条2 万箱集装箱船实船运用,优化后的机舱大口径方风管可调固定支架,将固定支架安装于方风管上部,方便现场安装时方风管的整体吊装、搭载,减少吊机使用,提高了工作效率;同时在方风管上表面设置风管加强筋,在加强筋中间设置了复数连接扁钢,增大了风管的壁厚,有效加强方风管的固定,控制风管的拉伸变形,减少船舶航行中风管的噪音及振动。

由于各船机舱通风系统具有相似性,此文也可以为其他类型大型船舶建造的类似情况提供参考,通过实际改善,以期真正达到高效造船、绿色造船、安全造船的目的。