高密度棉花打包机节能设计的分析

〔南通棉花机械有限公司,江苏南通226000〕

我国棉花检验体制改革时,227±10 kg、1.4 m×0.53 m×0.7(+0.15)m的Ⅰ型棉包在棉花加工行业迅速推广,很快就在该行业全面普及。按照棉包平均高度0.78 m、平均重量227 kg计算,我国的棉包成包密度ρ=227/(1.4×0.53×0.78)=392.2(kg/m3)。同样是产棉大国,我们的近邻乌兹别克斯坦目前仍然采用前苏联的棉花包装标准,其棉包包型尺寸:长0.96 m、宽0.59 m、平均包高0.81 m,棉包平均包重225 kg。

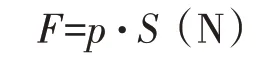

图1 乌兹别克斯坦塔什干轧花厂打包记录单

根据计算,乌兹别克斯坦的棉包成包密度ρ=490 kg/m3,比我国的棉包增大了约25%,其棉包为高密度棉包。生产高密度棉包,对于提高棉包运输装载率是非常有价值的,如果我国棉包的成包密度也为490 kg/m3,则一节60 t的火车车皮从目前装载约43 t皮棉将提高到约52 t,节省的棉花运输费用将是非常可观的。生产高密度棉包,必然要加大棉花打包时的压缩密度。我国棉花加工厂使用的MDY-400型棉花打包机棉箱内(横截面)尺寸是1.36 m×0.5 m,打包时最终成包压缩高度是0.5 m,则棉花成包时的压缩密度ρ压缩=667 kg/m3;而乌兹别克斯坦的棉花打包机棉箱内(横截面)尺寸是0.94 m×0.575 m,打包时成包压缩高度是0.52 m,其棉花成包时的压缩密度ρ压缩=800 kg/m3。

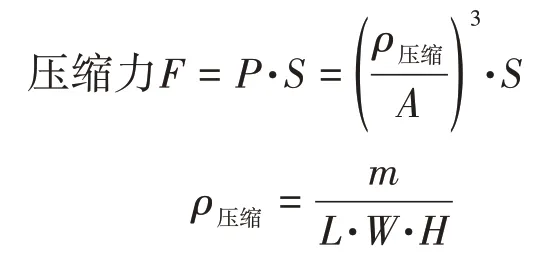

按照棉花的压缩理论,棉花压缩时正压面的压强p=·105(N/m2)、对棉花的压缩力

式中:

A——与棉纤维回潮率(含水率)密切相关的系数(当棉花回潮率在6%时,A=178.95;

S——棉箱内部横截面面积/cm2。

按照上述公式,按棉花的回潮率6%计算,我国的MDY-400 型棉花打包机将227 kg 棉花压缩到0.5 m,需要352 t的压缩力。乌兹别克斯坦的棉花打包机将225 kg棉花压缩到0.52 m,则需要484 t的压缩力,压缩力加大了37%,可见,生产高密度的棉包,则要求打包机能提供更大的压缩力。在相同的生产效率下,高密度棉花打包机配备的电机功率必然要加大。例如,生产效率同为20包/小时的打包机,我国的MDY-400(A)型棉花打包机的主机功率90 kW,而乌兹别克斯坦的棉花打包机的主机功率为132 kW,增加了46.7%。显然,高密度棉花打包机的吨皮棉电耗会大幅度上升。如何降低高密度棉花打包机的电能消耗,成为一个需要解决的技术问题。

当前,世界主要生产棉花的国家使用的棉花打包机均采用双棉箱、双工位结构,双工位上是打包机的两大预压机构:预压/推料(送棉)机构和主压(缩)/脱箱机构,这两大机构的动力装置均为液压缸,动力源为电机与液压泵组成的电机泵组,电机泵组输送带压力的液压油驱动液压缸动作,打包机所消耗电能的约95%用于这两大机构,因此,必须对高密度棉花打包机两大机构的控制方式、电机泵组的配置及控制方式采用有别于常规打包机的设计,否则是不可能降低高密度棉花打包机吨皮棉电耗的。能够降低打包机电耗的方法有:

一、在主压/脱箱机构待机不工作时,停止其动力源(电机泵组)的运转

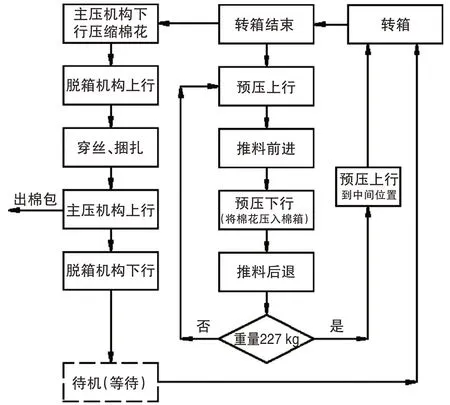

以下压式棉花打包机为例,打包机打(压缩)一个棉包主要动作流程如下:

打(压缩)一个棉包的全过程之中,在转箱期间,预压/推料机构和主压/脱箱机构均在待机不工作,但转箱过程短暂,不超过12秒,因此,预压/推料机构90%以上的时间均处在工作状态,而主压/脱箱机构有两段待机不工作时间:“穿丝、捆扎过程”和“待机(等待)+转箱过程”,在这两段时间,让主压电机停转,自然能够降低打包机的电耗。乌兹别克斯坦使用的前苏联时代乌克兰生产的老式棉花打包机,其主压电机在待机阶段是停止运转的,比较节能。但是,采取这种方法,主压电机因为频繁地启动/停止会受到很大的损害(以及电路中的交流接触器)。据了解,虽然乌兹别克斯坦的老式打包机每小时打棉包在7包以下,其主压电机线圈也因为过热经常烧毁。因此,在棉花加工厂,这种方法不适合用于每小时打10包以上的棉花打包机(对于棉短绒打包机,可以采用这种方法)。

图2 打包机测试现场

二、在主压/脱箱机构待机不工作时,将主压电机转换到“Y”(星形)状态运行

此方法避免了电机的频繁启动,同时电机在运行状态下,从“Y”(星形)切换到“△”(三角)的瞬时电流也远小于启动时的电流,能最大程度减少周期性频繁地“Y”-“△”切换对电机的损害。当三相电源的电压为U,线电流为I,三相异步电动机以“△”状态运行时,电功率为31/2U·I;以“Y”状态运行时,电功率为U·I(为“△”状态运行时的57.74%)。在主压/脱箱机构待机时,将主压电机切换到“Y”状态运行,也一定能降低打包机吨皮棉电耗。

对于乌兹别克斯坦的棉花打包机,按每小时生产20包棉包为例,每包用时180秒,其中主压/脱箱机构待机、主压电机(功率77 kW)空载运行时间约70秒。假定电机空载电流为额定电流的38%(电机空载电流约为额定电流的33%~40%),由于31/2U·I=77 kW,则:

以“△”状态运行时,主压电机的空载功率=0.38×31/2U·I=29.26 kW;

以“Y”状态运行时,主压电机的空载功率=0.38U·I=16.893 kW,

两者之差为12.367 kW。

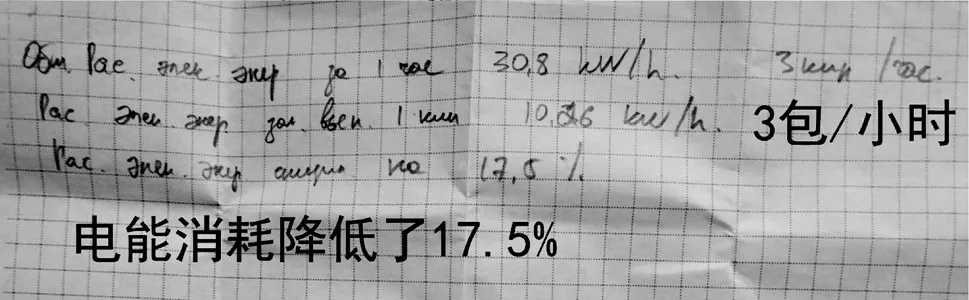

当主压电机周期性地“Y”-“△”切换后,每小时节约电能=(70/180)×12.367=4.81(kW·h)。上述为估算数据。图5为乌兹别克斯坦轧花厂的工作人员对打包机主压电机进行周期性地“Y”-“△”切换试验及测得的主压电机电能消耗减少的数据(为防止交流接触器损坏,试验时,生产线将产量下降到每小时3包)。经过数据对比,在每小时打3包的情况下,主压电机周期性地“Y”-“△”切换后,主压电机的电能消耗降低了17.5%。

图3 打包机配电柜

图4 三相功率表

图5 测试记录

由于存在控制大功率电机的交流接触器疲劳强度、使用寿命等问题,该方法恐难长期使用,同时节能效果亦有限。故此方法要运用于棉花打包机,还需要进行更长时间的试验,同时还要有非常可靠耐用的交流接触器。

三、主压电机泵组采用调速电机泵组

棉花打包机对棉花压缩打包时,

式中:

m——棉花的质量/kg;

L——棉箱内横截面长度/m;

W——棉箱内横截面宽度/m;

H——对棉花的压缩高度/m。

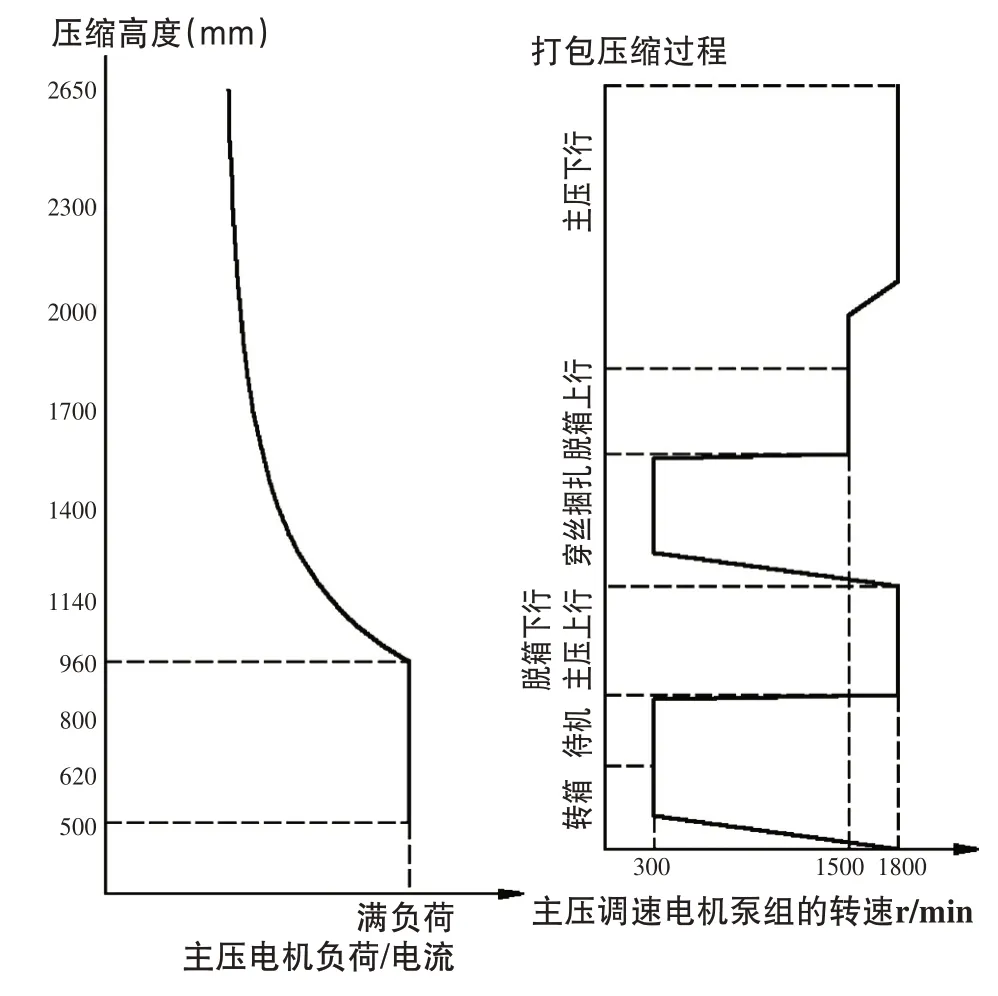

由于m、L、W、S均为定值,当棉花的回潮率固定,即A的数值也为定值后,打包过程中的压缩力即随着压缩高度的变化而变化。以国内MDY-400打包机为例,压缩力与压缩高度关系曲线如表1所示。

表1 压缩力与压缩高度关系曲线

由表1可知,棉花打包压缩全行程中,最后约0.6 m的行程压缩力才随着压缩高度的减小而明显增大和急剧增大,而之前的约1.5 m的行程,压缩力增加的幅度很小。现行的棉花打包机主压电机泵组通常由三相异步电机和恒功率变量柱塞泵构成。电机输出功率N=31/2U·I=液压泵的功率=p·Q/(612 η),

p——液压泵输出液压油的压强/(N/m2);

Q——液压泵输出液压油的流量/(L/min);

η——电机泵组的总效率,通常为0.85;

n——电机(泵)的转速/(r/min);

q——液压泵每转输出的液压油量/(L/r),称为液压泵的排量;

ηV——液压泵的容积效率,通常柱塞泵ηV=0.92;

S主压缸——主压油缸活塞的受压面积/cm2。

恒功率变量泵在变量之前,其排量q基本为固定值(最大值),变量之后,q开始减小。由于电机的转速n恒定,液压泵变量之前,液压泵输出的流量也不变,也由于S主压缸为定值、U、η基本为定值,因此电机的电流I(代表了电机的输出功率、电机的负荷)跟随打包压缩力F、压缩高度变化而变化(见表2)。液压泵开始变量后,随着F、p不断增大,q、Q持续减小,使得液压泵总体上保持恒功率、电机满负荷运行。电机电流表指针摆动情况或数值的变化情况即表示了主压电机在打包压缩过程中输出功率的变化过程。

表2 主电压电机在打包压缩过程中输出功率的变化

所以,在打包压缩初始一半以上的行程中,电机处于低负荷运行状态中(能效低,浪费电能),只在压缩最后不足一半的行程,电机才满负荷运行。毋庸置疑,任何一种机械,其动力电机只有在带有载荷时,一直保持满负荷运行;在空载时,能够停止运转或尽可能低的转速运转,才能最大程度地节省电能。因此,①电机负荷较低时(包括主压下行的初始阶段、主压上行、脱箱下行阶段),提高主压电机泵组转速、加大柱塞泵的输出流量,从而加大电机负荷、加快主压/脱箱机构工作速度、缩短工作时间;②当主压/脱箱机构待机时(穿丝捆扎阶段、转箱阶段),尽可能降低电机泵组的转速。通过这两点,即能使主压电机达到比较理想的节能效果。

按照当今技术,有多种方法可以实现电机泵组的调速,如伺服电动机、伺服驱动器、伺服泵组合;三相异步电动机、永磁耦合调速器、变量柱塞泵组合;永磁同步电动机、变频器、变量柱塞泵组合等,其中伺服电动机与伺服泵组合已被证明能够达到最佳的节能效果,在陶瓷压机、注塑机上已经普遍使用。但是,到目前没有伺服变量泵和没有双轴伸的伺服电动机,按照棉花的压缩特性,如果采用伺服电动机与伺服泵组合作为主压机构的动力源,棉花打包机的液压系统将很复杂,造价昂贵。综合比较,采用额定频率100 Hz、同步转速1 500 r/min的永磁同步电动机(包括变频器)与常规变量柱塞泵组合是节能效果更理想的配置。

主压电机泵组采用永磁同步电动机泵组后,根据电机与泵的技术特性,高速允许1 800 r/min。因此,电机泵组即可以1 800 r/min的转速工作在主压/脱箱机构的低负载阶段(提高电机的负荷与能效)。

前面已经叙述,在主压/脱箱机构待机时,使电机泵组停转,必然最节电,但通常情况,主压/脱箱机构待机均只有几十秒,为避免电机频繁地承受快速启动带来的瞬时大电流的冲击伤害,在几十秒内,也不适合让永磁同步电动机完全停止,经测算,在空载时,电机泵组以300 r/min的转速为最佳。主压电机采用永磁同步电动机后,在压缩一个棉包的过程,主压电机泵组的转速如上图。

电机的输出功率N=液压泵的功率=p·n·q·ηV/(612 η),在主压上行和脱箱下行低负载阶段,p恒定,电机的输出功率与转速n成正比,在主压下行的初始阶段,负载虽不大,但也是逐步增大的。永磁同步电动机超过额定频率(超速)运转时为恒功率,当电机泵组以1 800 r/min的转速工作时,必须设定液压压力发讯值p,当p·n·q·ηV/(612 η)达到电机额定功率时,控制电机的转速n降低,保证电机不超载。

永磁同步电动机低于额定频率运转时为恒转矩(扭矩),转矩=9 550 N/ n。由于转矩恒定,空载时,当永磁同步电动机的转速为300 r/min时,其输出功率仅为1 500 r/min转速时的1/5。

液压泵需要的转矩=9 550p·q·ηV/(612 η),在空载状态,p为由管路、阀块带来的回油阻力,转速越小,液压泵的输出流量Q(=n·q·ηV)就越小,自然回油阻力p也就越小,所以,电机满负荷时的输出转矩≥液压泵需要的转矩,永磁同步电动机泵组在低速空载时,电机不会超载。

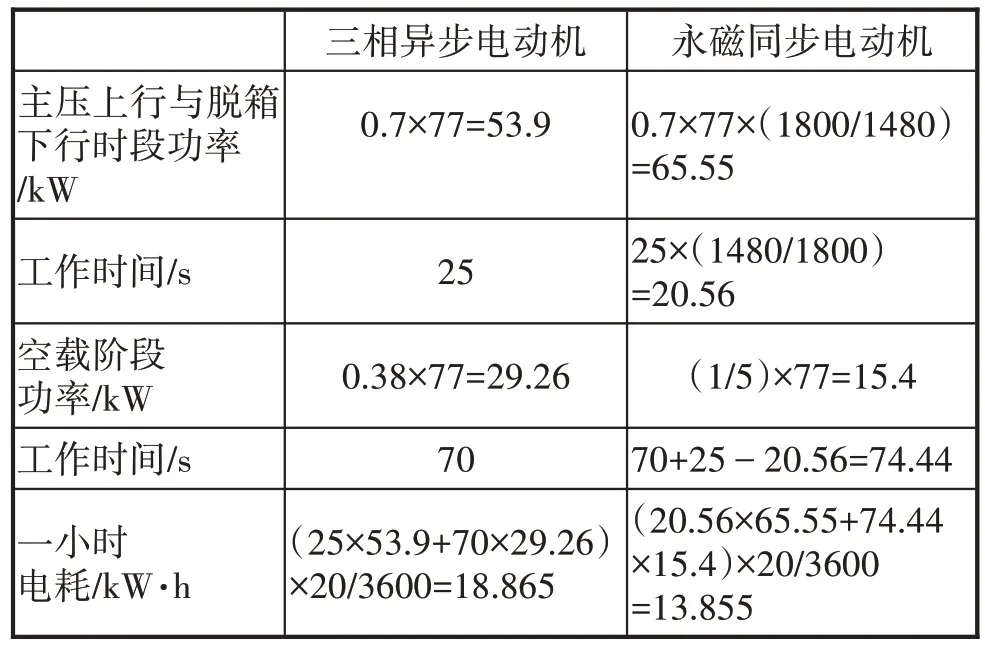

以每小时打20包棉包的乌兹别克斯坦棉花打包机为例,三相异步电动机泵组(转速1 480 r/min)和永磁同步电动机泵组在主压上行与脱箱下行(此时三相异步电动机泵组所需功率约为满载荷的70%)、待机空载时电耗对比情况如下(假定主压下行与脱箱上行阶段时间长度不变化,假定高低速变化的切换时间为0秒):

因此,乌兹别克斯坦高密度棉花打包机主压电机泵组采用永磁同步电动机泵组,在主压上行与脱箱下行、空载阶段,一小时可减少电耗约5 kW·h。上述数据中,永磁同步电动机空载低速时的功率为理论输出功率,由于低速时,泵的输出流量很小,负荷很小,电机的实际输出功率应小于15.4 kW,所以实测对比差值应更大。

在主压下行、脱箱上行阶段,泵的流量与电机转速会发生改变,难以准确估算电机功率以及电能的消耗,需要通过实验测定。可以肯定的是,采用永磁同步电动机泵组调速后,电机的能效提高,随着主压下行、脱箱上行阶段的时间缩短,相应增加了电机空载时间,电机的能耗必然小于相同功率的三相异步电动机。

永磁同步电动机的功率因数和效率均高于相同功率与转速的三相异步电动机(指电机定子线圈的磁场转速)。永磁同步电动机的功率因数可达到0.95~0.96,其运行时,自身的损耗少、发热少、能效高,更节能。

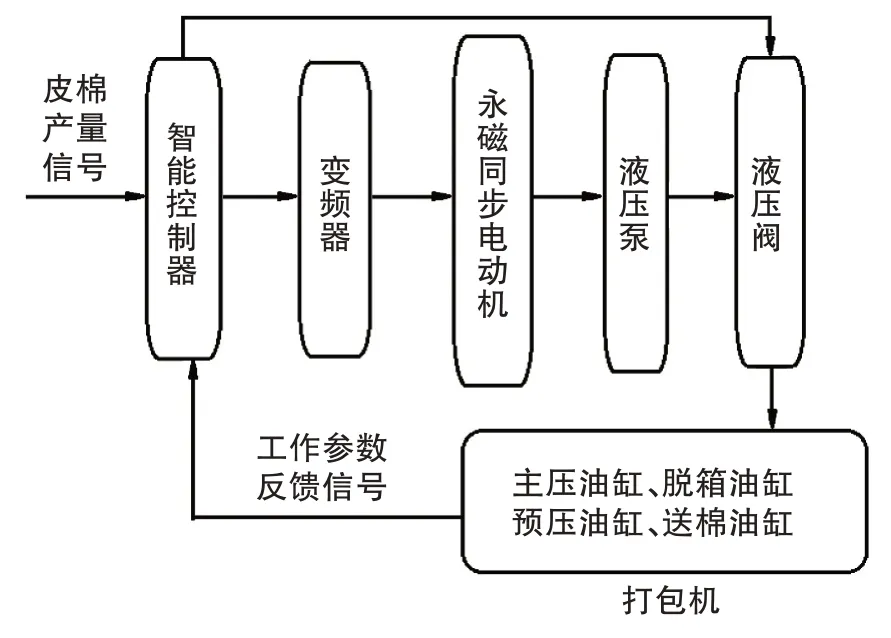

四、采用智能控制技术、对打包机主压、预压两大机构均进行智能调速

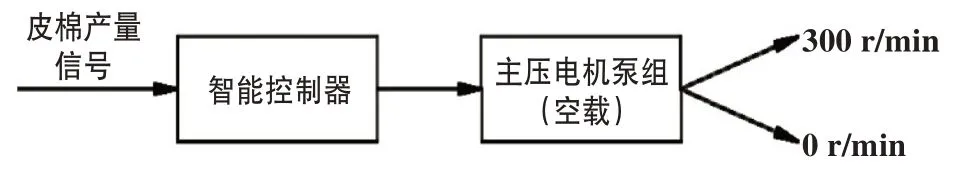

上面叙述了对打包机主压电机泵组进行调速,能够很好地实现主压电机的节能。采用智能调速技术后,打包机自身能根据前道设备(主要为轧花机)的皮棉产量信号,也就是由淌棉道进入打包机的实时皮棉产量信号决定主压电机泵组空载时是否停转。当皮棉产量很低时,主压/脱箱机构待机时间很长,主压电机泵组空载时可停转(充分节能);当需要启动电机泵组时,因为时间充裕,可以实现缓速启动,避免启动时电流过大。

棉花打包机预压/推料(送棉)机构的动力源为定量泵,在三相异步电动机的带动下,输出的液压油流量恒定,机构的预压和送棉两部分以固定的频次(速度)往复循环动作,不会因为进入打包机的皮棉量的改变而发生改变,当打包机前道皮棉产量较低时,预压电机泵组的能效下降、电能消耗增加。当打包机采用智能技术、预压电机泵组采用永磁同步电机泵组后,打包机将根据皮棉产量信号,自我调整预压/推料(送棉)机构往复循环的频次(速度)、自我决定机构循环动作的停止与重启,使得预压电机泵组始终保持高能效状态。

所以,打包机智能调速控制技术,就是使打包机不再以固定的速度、节奏、程序工作,而是根据前道设备的皮棉产量信号,自我调整改变工作速度(节奏)和流程等,使打包机主压、预压两大机构的动力电机带载荷时,尽可能地满负荷运行;空载时,以尽可能低的速度(含停转)运转,实现打包机更大程度的节能。

获取打包机前道设备的实时皮棉产量信号,方法有多种:

①取“集棉机两只出棉罗拉间距”信号

皮棉从集棉机两只出棉罗拉之间流出,两只罗拉的间距随着皮棉的流量而变化,因此,可采用位移传感器采集罗拉间距信号作为实时皮棉产量信号;

②取“轧花机主电机(锯片主轴电机)电流”信号;

③取“轧花机喂花辊电机转速”信号。

上述信号均与打包机前道设备的皮棉产量正相关,均可使用,但均需对这些信号进行较为复杂的逻辑运算编程、误差评估与修正、合成等处理之后,才能成为打包机智能控制信号。因与本文章的中心内容无关,故对信号的处理方法不予叙述。

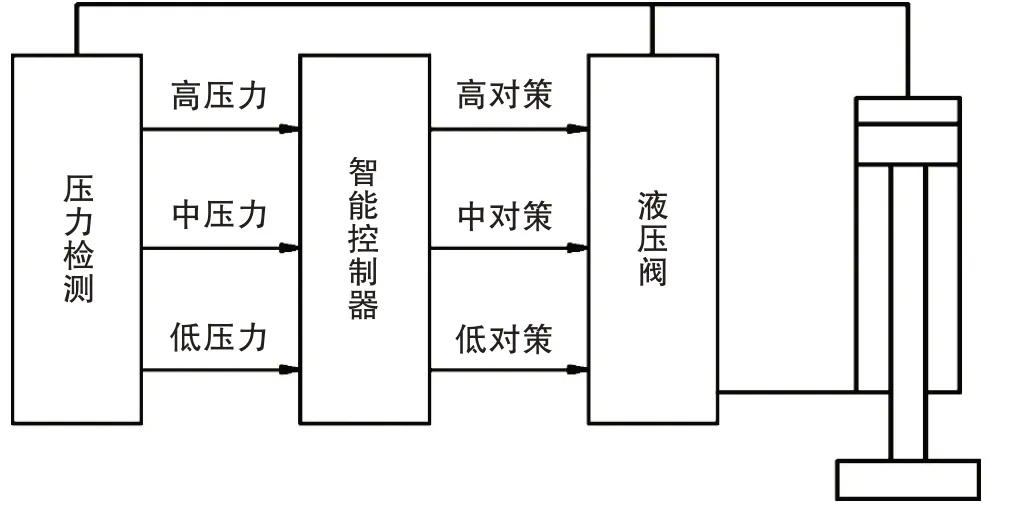

打包机预压/推料(送棉)机构往复循环动作,不断将皮棉送入打包机,随着进入打包机棉箱皮棉量的增加,预压油缸的压力也随着上升,当压力达到一设定数值,即发出包重计量(棉花重量达到规定重量)信号。在打一个棉包的全过程,预压油缸在初始几次和最后几次的上行起步的瞬间会出现较大的液压冲击,形成的较大噪音都是由预压油缸的压力变化所引起的,压力大和压力小均引起冲击,且原因不同。根据能量守恒原理,这些冲击、噪音不仅有害,也消耗电能,浪费能源。一般自动打包机只能以固定的程序(固定的动作节拍)控制预压油缸的上行,难以克服这些问题。采用智能技术后,打包机内部检测预压油缸的压力,根据压力信号的变化,智能改变预压油缸上行起步时的控制程序,使打包全程中预压油缸均冲击小,动态性能好。

打包机智能控制技术不仅是对主压、预压两大机构的电机泵组进行智能调速,还使打包机自我智能修正调整主要运动机构的动作特性,让打包机实现最大程度的节能,同时还减少液压油的发热,减少故障,全面提高打包机的性能。

五、结语

棉花打包机智能控制调速技术能够解决乌兹别克斯坦的高密度棉花打包机吨皮棉电耗大的问题,同样该技术也适用于我国棉花加工行业现有的棉花打包机,它不仅能使我们的棉花打包机节能效果更好,更能使我国的棉花打包机的技术水平有一个大的跃升。