故障诊断算法的应用

高亚东 周林

摘 要:自动控制系统因设备故障发生故障停机时,将设备控制关联各类控制信号出现的时间取出,该时间可以精确到PLC的某一个扫描周期,这样在设备故障分析时,就能根据这些信号出现的先后顺序判断出设备故障是由哪个信号引起的,从而方便维护人员及时准确排除故障。

关键词:停机;周期;时间顺序;故障信号;联锁

中图分类号:TP182 文献标识码:A 文章编号:1671-2064(2020)02-0020-20

0 引言

工业控制系统中,一条生产线有几个甚至十几个设备组成,每个设备有几个联锁信号;如某个信号发生闪断,可能造成整条生产线停机,有的还可能对其他生产线造成影响;信号的闪断时间一般为毫秒级的,组态软件采集周期为秒级的,很难采集到故障信息;而闪断信号恢复正常后可正常启动,很难找到故障点。如这种问题经常发生会给正常的生产造成很大影响,甚至严重影响生产指标的稳定。

一般的故障诊断方法为点检人员巡回检查,发现一些设备异常,这种方法受个人技术水平影响大,耗费人力,而且好多问题通过肉眼观察不到;一些智能设备如变频、软启只是测限幅,过载,接地等主回路故障,不能检测控制回路信号故障;现在还没有对整个生产线所有设备作为一个整体,考虑各设备间连锁关系的故障检测方法。

1 总体思路

通过实时采集设备信号,将信号动作时间锁存,时间以“时-分-秒-周期”格式存储。信号采集分三种形式:一是通过搭建逻辑屏蔽由于其他设备停机导致的本设备连锁停机和工控画面正常操作停机导致的信号动作,只记录由于故障导致的信号动作,通过取出的信号动作时间先后顺序判断由于哪个信号导致的停机事故,信号的清除可以是手动清除也可以是到本班结束时清除,如不清除信号再次来不更新;二是只要设备信号动作就将动作时间记录下来,新的代替旧的;三是设备信号动作时间记录后十分钟内(可根据实际情况设定)再次动作不更新,十分钟后再次动作用新的信号动作时间代替旧的。

2 技术方案

如一个信号故障引起设备停机,则这个设备的其他信号如接触器、抱闸接触器吸合,变频器运行等信号连锁动作,而这些信号动作时间间隔在1秒以内,所以如果将动作时间精确到秒,不能分出动作的先后顺序,所以必须将时间精度提高。

PLC是采用“循环扫描,顺序执行”的工作方式。PLC的一个扫描周期分刷新输入映像区、程序执行和刷新输出映像区三个阶段。在刷新输入映像区时采集到的故障信号,在程序执行阶段引起输出的动作,而在刷新输出影像区时引起的如变频器,接触器等外部控制设备的动作,动作的反馈信号必定在下一个或下几个扫描周期后才能被采集,将时间精确到扫描周期必定能分出信号发生的先后顺序,从而判断设备停机的故障原因。

以每个设备为独立单元,将这个设备所有信号采集,信号动作时将时间记录下来,精确到扫描周期,通过比较动作时间顺序,可快速确定停机原因,缩短故障处理时间。有时虽未发生停机事故,而发现程序采集到了故障信号,则这个信号的闪断时间极短,未造成停机,这种情况在启保停控制设备中时有发生;针对这种情况可以在停机时处理避免设备事故。

在连续生产线上一个设备的停机可能引起数十个设备的停机,如将所有停机设备的动作信号都记录下来则记录的信息可能有数百条,进行故障原因分析时增加了难度,延长了事故的处理时间。通过搭建逻辑屏蔽由于其他设备停机导致的本设备连锁停机和工控画面正常操作停机导致的信号动作,只记录出问题设备信号动作,其上游设备由于本设备联锁停机,其信号动作时间不记实录,这样就将故障定位到某个设备的某个信号,定位精确、容易查找。如因操作人员误操作停机,则只记录操作信号的触发时间,可通过和操作人员沟通确认停机原因,避免失误再次发生,同时避免设备维护人员盲目查找故障原因付出的劳动。

搭建逻辑屏蔽由于其他设备停机导致本设备连锁停机而引发的连锁信号动作和正常操作停机引发的本设备信号动作通过如下方法实现。

当设备发生故障停机时首先时判断:(1)由于其他设备停机导致的本设备连锁动作停机;(2)操作人员正常操作停机导致本设备信号动作;(3)由于本设备有问题导致信号动作。

如原因1导致本设备连锁停机则不做记录,如因原因2导致的本设备停机则只记录操作信号动作时间,如原因3导致设备停机则记录故障信号动作时间和由于故障信号动作导致本设备的其它信号连锁动作时间;其它由这个设备引起的停机属于情况1。

3实例分析

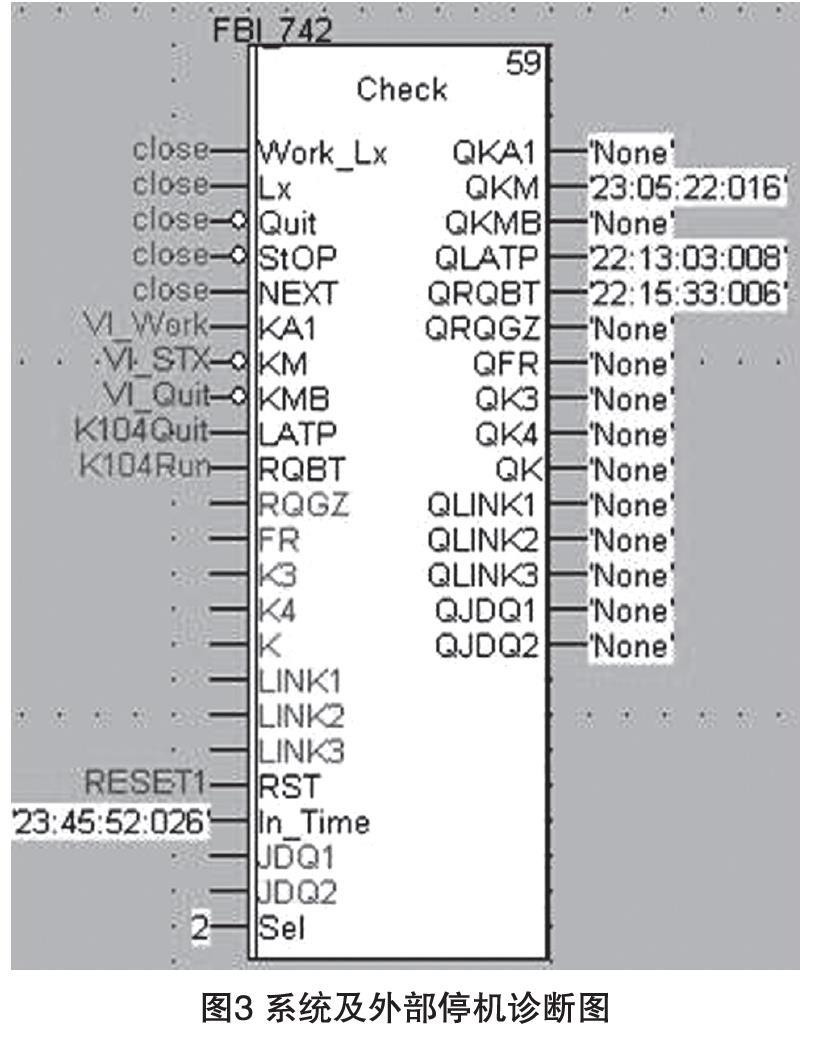

下面是比较有代表性的事故案例,做一下详细分析,图中输入、输出名称一一对应,如输入KA1对应QKA1。

上图1为设备Z11故障停机时程序截图,Sel引脚为1属于上述第二种形式,在信息清除,前新的故障停机信号不再检测。Z11为传送皮带,其联锁信号由Z11KA1:远程信号,Z11KM:接触器吸合信号,Z11KMB:抱闸接触器吸合信号,LATP:拉绳信号,Z11RQBT:软起动器备妥信号,Z11RQGZ:软起动器故障信号,Z11K:Z11设备启动信号(为PLC软点),NEXT:Z11皮带下游设备运行信号,Z11K0:Z11启动继电器吸合信号;V_Work、Z11Lxk、V_Quit、V_STX为系统停机信号。从截图信号动作时间顺序分析,接触器吸合信号QKM、软启动点QK释放时间为02:55:13:005(凌晨两点五十五分十三秒第5个扫描周期),两个扫描周期后02:55:13:007继电器觸点QJDQ1、抱闸触点QKMB动作;由此分析为Z11接触器辅助触点故障导致的停机,输入JDQ2接的为启动继电器反点,记录继电器吸合时间,02:55:38:002 QJDQ2、RQBT信号动作,说明在设备停机15秒2个周期后设备再次启动。此图是在03:07:42:010抓取的,即停机后的12分钟查出的设备原因,中间包括操作人员和设备维护人员沟通和到主控室路上时间。

某一设备停机后已经启动,维护人员还没来得及调出程序再次发生故障停机,如没有将原来信号动作时间信息清除,则无法就检测到最新的故障信息;本方法的第二种形式为只要信号动作就用新的动作时间代替旧的,如果设备停机后,其联锁信号再动作则不记录,只记录停机过程中设备信号的联锁动作,防止停机后有其它操作导致信号不统一,给问题分析制造障碍。图2为皮带机S5故障停机时程序截图,Sel引脚为2属于第三种形式,22:15:13:006 S5拉绳接入PLC信号松动,2个周期后22:15:13:008启动继电器S5K0释放,接触器KM在同一个周期释放。如为现场拉绳开关动作会导致S5控制回路断电,则拉绳LATP、接触器KM、远程KA1、输出软点K同时动作,本次事故远程信号没动作,拉绳信号动作比接触器、启动继电器早两个周期,依此判断为拉绳接入PLC信号松动导致的停机。

上图3为检测系统操作信号和外系统信号动作时间截图,K104皮带机为本系统下游设备,属于另一控制系统设备,22:13:03:008 K104急停信号K104Quit触发本系统上游设备停机,22:15:33:006 K104皮带运行(K104Run),也就是说K104皮带在停机2分30秒后启动,本系统上游设备可启动。23:05:22:016 VI_STX生产线顺序停止,为操作人员根据工艺要求停止。如因操作人员误操作引起的设备停机通过程序记录的信息可以佐证。

通过这三套程序结合着看可以查出绝大部分故障问题。

4 结论

此方法在不增加硬件投资的情况下可快速定位设备故障点,缩短了故障排除时间,提高了生产效率,特别是在离散量控制领域值得推广。