复杂环境连续刚构桥挂篮主桁反力法预压施工技术应用

马林东

摘 要:本文介绍了一种在邻近和跨越通航河道及运营铁路、场地条件受限、施工安全风险高的连续刚构桥0号梁段顶部进行挂篮主桁架预压的施工技术。该项技术工序简单,安全性高,不受场地限制,施工方便,无需配重,在保证安全质量及挂篮预压效果的同时,提高了施工速度,降低了施工成本,较传统堆载配重预压技术相比更具优越性。

关键词:复杂环境;刚构桥;挂篮主桁;反力法预压;施工技术应用

1 前言

云贵川等山岭重丘区重大交通建设工程中,受高山、峡谷、河流等特殊地形的限制,高墩大跨桥梁的设计不可避免,如何在复杂环境或场地受限条件下,科学、经济、高效实施挂篮预压工艺,一直是施工单位面临的主要技术问题之一。本文以重庆至贵阳铁路扩能改造工程(简称:渝贵铁路)豹子岩綦江双线特大桥为载体,针对该桥跨越通航河道以及营运铁路的连续梁施工所采用的菱形挂篮如何在箱梁0号段顶部进行挂篮预压的施工技术作简要论述。

2 工程概况

渝贵铁路豹子岩綦江双线特大桥,全长781.9m,主桥为预应力混凝土连续刚构桥,主桥孔径布置为(68+128+68)m,主桥梁部主跨跨越綦江河通航河道,大里程边跨跨越营运川黔铁路(主墩距铁路水平距离仅2 m);主桥墩身采用变截面矩形空心墩,主墩最高达89m。主桥梁部结构为单箱单室、高度及截面渐变箱梁,主桥全长265.5m,0#段高9.8m,合拢段高5.4m。梁段顶部宽11.9m,底部宽7m。梁段顶板厚0.5m,底板厚度为0.48~1m,腹板厚度为0.5~0.9m。边支座中心线至梁端0.75m,边支座横桥向中心距均为6.1m。

3 挂篮预压目的

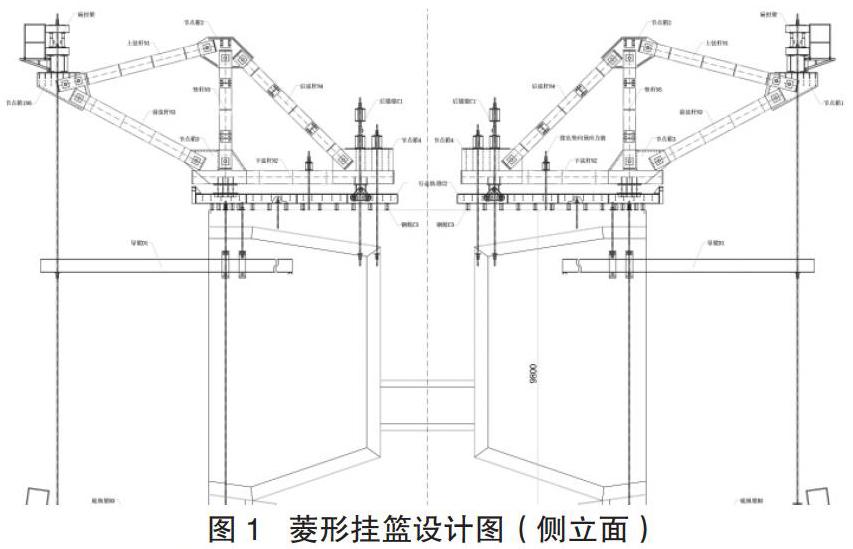

3.1 挂篮简介

渝贵铁路豹子岩綦江双线特大桥连续刚构现浇箱梁施工用挂篮为菱形挂篮,主要由菱形主桁架、底模平台、模板系统、悬吊系统、锚固系统及走行系统等六大部分组成。

3.2 挂篮预压目的

3.2.1 真实模拟反映挂篮悬臂施工时的荷载工况。

3.2.2 检测挂篮的安全稳定性能(挂篮各构配件的强度、刚度、稳定性)。

3.2.3 消除挂篮主桁、刚性吊带(精轧螺纹钢)、底模平台等主要承重构配件的非弹性变形。

3.2.4 量测计算挂篮的弹性变形,科学指导悬灌梁段施工立模标高。

4 挂篮主桁预压工艺

4.1 预压方法

在连续刚构箱梁0#梁段施工完成后,参照挂篮设计图纸,在0#梁段顶部拼装单侧挂篮,采用φ32mm精轧螺纹钢将挂篮主桁架后端锚固在0#梁段顶板上;走行轨道梁利用梁体既有竖向预应力精轧螺纹钢进行锚固;主桁架前横梁采用4根PSB930φ32mm精扎螺纹筋(屈服强度:930Mpa、抗拉强度:1080Mpa)作为竖向吊杆,将吊杆下端锚固在0#梁段顶板及翼缘板上,上端安装加载用千斤顶及锁定装置。根据荷载分布情况,利用千斤顶张拉精轧螺纹钢模拟悬灌梁段施工过程中挂篮主桁架受力情况,最后根据测点变形总量分析计算确定各测点的弹性变形值。

4.2 设计总荷载确定

掛篮主桁架走行到位,梁段施工过程中,主桁的主要受力点为前横梁、前支点及后锚等,其中,主桁前支点、后锚分别与轨道梁及梁体混凝土进行刚性连接。本论文挂篮主桁预压主要针对主桁前横梁进行。

由设计图纸可知,渝贵铁路豹子岩綦江双线特大桥(68+128+68m)连续刚构箱梁1#梁段自重最大,为217.3t(2173KN),根据箱梁各部位体积可计算出翼缘板、腹板、底板、顶板混凝土自重分别为19.4t(194KN)、133.2t(1332KN)、41.5t(415KN)、23.2t(232KN)。

施工荷载主要包括:施工人员及机具重量、倾倒混凝土产生的冲击荷载、混凝土振捣荷载。根据箱梁结构类型,考虑施工期间施工荷载主要分布情况,计算得出箱梁翼缘板、腹板、底板、顶板处的施工荷载分别为9.6t(96KN)、3.5t(35KN)、10t(100KN)、10t(100KN)。

由此得出挂篮预压设计总荷载如下:

翼缘板:19.4t+9.6t=29t(29KN)

腹板:133.2t+3.5t=136.7t(1367KN)

底板:41.5t+10t=51.5t(515KN)

顶板:23.2+10t=33.2t(332KN)

4.2.1 设计总荷载:29+136.7+51.5+33.2=250.4t(2504KN)

4.2.2 经挂篮设计受力体系分析得知,挂篮主桁前横梁承重荷载为911KN,占设计总荷载的36.4%。

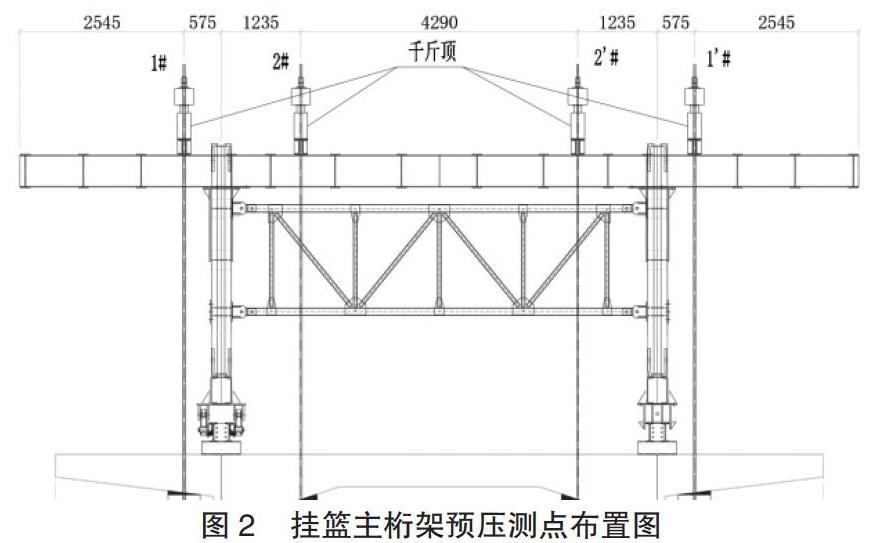

4.3 观测点布设

4.3.1 挂篮主桁挠度观测点布置:在预压加载过程中,主要观测挂篮主桁架悬臂端的下挠度,挠度测点布置在前上横梁处,共计布置4个观测点位。具体布置详见图3。

4.3.2 挂篮外观变形观测点布置:在预压加载过程中,对挂篮主桁架受力关键部位进行观测检查。如:挂篮桁架受力杆件、钢构件焊缝、构配件连接节点、后锚及前锚等部位。

4.4 观测内容

采用精密水准仪和全站仪进行测点变形量测。预压加载过程中,按分级加载顺序持续密切量测,详细记录测点变形数值,计算主桁架的非弹性变形和弹性变形数值,作为模板架立标高调整的依据。

持荷(静载)过程中对挂篮主桁架的各部分结构进行观察,若发现有挂篮受力杆件产生变形、构配件焊缝开裂或脱焊、构配件节点处高强连接螺栓和连接销松动或脱落、前锚或后锚异常位移等情况出现,应立即停止预压,并及时进行问题情况处理。

5 挂篮预压方案实施

5.1 荷载加载及卸载程序

5.1.1 荷载分级

预压荷载主要采用分级施加荷载的方式进行,根据规范要求,荷载加载过程共分为五级,即设计荷载的0%→20%→50%→80%→100%→120%,降载按加载顺序的逆向进行,即设计荷载的120%→100%→80%→50%→20%→0%。

5.1.2 张拉程序

张拉顺序按照混凝土的浇筑顺序进行,张拉的程序应为:

5.1.2.1 对挂篮主桁挠度量测点进行初始量测并记录初始数据,千斤顶开始加载预压。

5.1.2.2 荷载按照0%→20%→50%→80%→100%→120%分等级张拉。全部重量达到每级荷载后半小时对量测点进行标高和平面位置测量,并详细作好数据记录。

5.1.2.3 满载后(120%)停止加载并持荷不小于24h(小时)。在满载持荷期间对测点进行量测,其量测频率分别为:1h一次,4h一次,12h一次,24h一次。。

5.1.2.4 降载:待加载至设计荷载的120%,并经量测沉降差不大于1mm后,方可进行降荷。每级降载完成后分别对量测点进行量测并记录。

5.2 预压结果计算分析

预压结果采用统计法分析各阶段观测值,找出数值的规律性。

计算挂篮的非弹性、弹性变形量和总沉降量:

非弹性变形量计算:ΔL塑=预压前测点高程-降载后测点高程

弹性变形量计算:ΔL弹=降载后测点高程-降载前测点高程

总沉降量计算:ΔL总=预压前测点高程-降载前测点高程

6 应用效果分析

6.1 施工速度快

挂篮整个预压结构设计简单、受力明确、操作简便,较常规堆载预压方式节约了施工时间,加快了施工进度。

6.2 预压效果好

预压加载点与挂篮悬吊系统吊点位置和数量一致,施加荷载的分配更符合挂篮桁架系统实际工作的受力情况,预压数据成果更为真实可靠。

6.3 安全风险低

利用已浇筑0#梁段桥面作为预压平台,整个预压过程均在桥面范围内完成,降低了施工安全风险,规避了堆载体下坠影响通航河道和营运铁路的安全风险。

6.4 施工成本低

利用挂蓝悬臂浇筑施工的既有设备和材料,无需额外辅助设备和材料,大幅降低施工成本。

7 结语

高墩大跨现浇连续刚构箱梁挂篮主桁墩顶预压施工技术的应用,在复杂的周边环境下,保证了挂篮预压施工安全、质量,同时提高施工速度,社会效益和经济效益显著,为今后类似工程的施工积累了经验,具有一定的借鑒作用。

参考文献

[1] 李建锋.高墩菱形挂篮施工反力架预压施工技术应用[J].居舍,2019(29):83.

[2] TB10002.3-2005,铁路钢筋混凝土和预应力混凝土桥梁设计规范 [S].