探讨液压钻机给进油缸钻压损失问题

王艳丹 邵辉 宋禹

摘 要 液压钻机在矿物开采与基础设施建设中发挥着较大作用,本文主要内容便是对液压钻机的探讨。首先,通过液压钻机液压系统的设计,介绍了液压钻机的工作模式,然后对给进机构展开了分析,探讨给进油缸钻压损失问题,最后提出了三点建议,对钻机给进机构的性能展开优化。

关键词 液压钻机;驱动回路;钻压损失;优化方案

引言

钻机给进机构在整个液压钻机设计中,其重要性不言而喻。其在整个液压系统中,为钻机提供钻压,满足钻机工作的需要。在液压钻机内部系统设计中,能够对提升整体性能有着较大的帮助。

1液压钻机液压系统设计

1.1 行走回路

行走回路在整个液压系统中,其左右履带是相互分离的。液压钻机其左右油路采用的是内藏式液压马达,这种马达具备转矩大、体积小等特点,能够在液压钻机工作中,为整个液压钻机的行走,提供动力。在液压钻机运行找那个,主油路的压力油通过内部机械机构操作进入行走马达,为机械行走提供动力。通过内部控制系统,能够实现复杂的操作,为液压钻机提供行走的动力,方便其实现自身功能。行走回路不仅为整个液压钻机的运动提供动力,还在施工中确保整体机械的稳定性,提高整体机械的安全性能。

1.2 钻杆驱动回路

液压钻机在运行中,通过电液换向阀来带动液压马达转动,在马达与钻杆之间需要使用减速器来连接,在钻机运行中,需要通过减速器件力矩传递给钻杆,实现钻杆在工作中旋转,完成钻杆驱动工作。目前,液压钻杆可以改变换向阀的位置,能够对整体线路的转动方向进行调整,并且能够对钻杆的正方转进行调整。在整体结构设计中,还应该及时将钻杆转动所需要的流量及时反馈给主泵,来实现对主泵排量的调节[1]。

1.3 钻杆钻进与运输回路

钻杆的钻进量需要通过控制回路展开调整,通过液压缸来实现钻杆的钻进。在控制中,通过对主油路器械的调整,改变主油路方向。原先,主油路主要通过手动换向阀、调速阀以及先导式顺序阀,控制油缸进行作用,从而实现钻杆的旋转与运动。在整个回路中,钻杆的控制是可以通过手动换向阀来实现的。其中不同设备在运行中,可以发挥不同的作用。调速阀能够调整钻杆的后退与推进速度。在钻机设计中,通过单向阀的使用,在其内部组成液压锁,来确保整体线路可以平稳运行。在钻杆的钻进与运输回路中,需要调节钻杆的运行方向是双向的,因此需要马达的正反转,来为钻机提供动力,改变钻机的运行方向。在整个油路中,运输回路的工作原理与钻杆的钻进原理是相似的,应该使用手动换向阀来改变液压马达的工作方式,实现运输回路的作用。

1.4 平台支撑与调斜回路

平台支撑主要是为了方便钻机工作,实现对钻进的固定,通过平台支撑能够为钻机运行提供可靠的环节。在实际操作中,单单依靠平台支撑并不能提高整体钻机的稳定性,需要采用调斜回路,来缓解整个平台的振动。在钻机内部,主油路通过换向阀与平衡阀,来带动整个调斜油缸进行工作。因此在设计调斜回路的时候,需要重视整个油缸的动作,结合液压锁,提高平台支撑与调斜回路的工作效率。在整个回路中,一旦钻机发生移动,需要使用单向阀来组成液压锁,提高钻机的工作稳定性。

2液压钻机给进油缸钻压损失问题

2.1 问题的提出

现阶段我国很多液压钻机是通过给进机构构成的滑台结构,来实现钻机的运动的。一般情况下,通过改进油缸的供给压力,来对整个钻机钻压进行调节。在日常工作中,油缸钻压存在损失问题。目前很多钻机在操作中,通过对钻机推动力和起拔力进行计算,直接计算得出油缸的推力与拉力,并且将其作为钻机的给进能力参数。这种方式是不对的,与实际操作存在较大的误差。需要对其进行研究,为改善液压钻机提供改进方向[2]。

2.2 钻压损失的具体表现

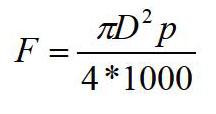

在液压钻机整体数据计算中,通过对其结构进行分析,可以得出钻机的给进油缸的起拔力公式如下:

在对钻机的起拔力计算中,参照钻机的基本系数,可以得出起拔力为219.7kN。但是在实际测量中,却发现其数据为217.6kN。可以发现使用现有的计算方法与实际值之间存在一定的误差,虽然两者数目在一定程度上可以等同。對两者之间的差距展开分析时,可以发现其忽视了阻力,造成该数目较大。

对于钻机推进力的计算与起拔力类似,在这里不做再一次计算。

2.3 钻机优化方案

阻力是整个液压钻机运行中,需要克服的力之一,通过液压马达做功,减少内部阻力,能够提高有用功比例,提高整体性能。在钻机优化中,对于摩擦阻力的减少,主要通过以下三种方式来处理。

第一种,改变材料。在钻机运行中,其内部滑块与导轨之间存在的摩擦力是制约有用功效率提升的因素之一,通过改变两者材料,选择合适的材料降低两者之间的滑动摩擦力,提高液压钻机的工作效率。

第二种方式便是通过精细加工,提高整体结构性能,来降低滑动摩擦力,提高整体液压钻机的性能。

第三种便是通过热处理工艺,这种工艺的使用,能够将内部不同结构之间的摩擦力有效减少,实现内部结构优化,促进液压钻机在工作中发挥更大的性能。

对于液压钻机的设计方案分析,一般情况下,减少给进油缸与动力轴之间的中心距,能够提高整体钻机工作效率。因此,在液压钻机设计中,将动力头输出轴向给进油缸靠近,减少两者之间的中心距。这种从结构上的优化,在设计阶段能够提升液压钻机的工作性能。

在钻机结构设计中,同样可以增加动力头上托板的长度,提高滑块与导轨之间的长度,通过这种改进方式,能够提高钻机有用功的占比,提高液压钻机的工作效率。

因此,在设计钻机的优化方案时,需要结合钻机整体设计流程,对不同回路展开有效设计,提高钻机工作效率。钻机给进能力的提升,是提高钻机工作效率的重要因素,以上三种方法能够从不同角度,增加钻机的给进能力,减少钻机给进油缸的钻压损失。对钻机的优化方案,应该在结构尺寸允许的范围之内进行改进,从而避免钻机结构重新设计,对现有钻机结构进行优化。

3结束语

总而言之,对液压钻机自身结构设计,能够为液压钻机更好工作提供参考依据,同时熟悉液压钻机的内部结构,可以提高工作效率,降低工作的危险性。对钻机给进能力的优化,能够提高钻机工作效率,降低内部能耗。

参考文献

[1] 王天龙,石璐,白稳乐.煤矿用全液压钻机焊接件的设计与分析[J].煤矿机械,2019,40(7):88-90.

[2] 高明帅,沈怀浦,何磊,等.XD系列全液压钻机液压系统分析及冷却系统设计[J].地质装备,2019,20(1):18-20.