变换变速器档位及调整可变体积燃烧室,在不同驱动功率下提高发动机效率

徐忠民 杨正波

摘 要:从汽车系统角度分析大幅度提高效率的方法,为移动设备的节能和减排提供了新思路。明确提升汽车系统效率存在的巨大障碍及潜力。在相似的动力性因素条件下,采用基本工况因素,对新旧汽车系统效率进行比对。采用汽车系统效率的3个关键因素计算效率。采用变换变速器档位及可变体积燃烧室发动机等多种方式,取代传统改变压缩比及空燃比调节驱动功率的方式,共同调节当前车速的驱动功率。采用可变气门正时、电控喷油、可变体积燃烧室发动机等技术,增大转速范围,并在此转速范围内,尽可能使发动机在最佳效率状态下工作。

关键词:系统效率;障碍因素;动力性因素;变速器损耗;可变体积燃烧室

1 概述

汽车、轮船、火车等含内燃机的移动设备,动力系统庞大,行驶的工况复杂,发展历史悠久、技术方向种类及概念繁杂,提高系统效率受众多因素影响并相互牵制,近年来通过单一的途径效率提升十分缓慢。

本文以汽车为例,从系统角度分析如何大幅度提高汽车的系统效率,并通过理论模型方式进行可行性分析。为了便于分析,假定轿车采用自动变速器及汽油点燃式发动机,卡车采用手动变速器及柴油压燃式发动机。

行驶的汽车系统最大阻力功率比非常大,需要尽可能使不同车速的汽车系统在最佳效率或接近最佳效率下工作,这就是汽车系统设计所面临的困难,故首先要明确提升系统效率存在的巨大障碍因素,同时障碍因素与系统提升潜力是共生体。

例如,某型号的轿车车速10~200km/h时,最小行驶阻力功率为0.64kW,最大行驶阻力功率为104kW,最大阻力功率比为162,要在行驶阻力功率0.64~104kW范围内,使汽车系统效率高效工作,它反映了提高汽车系统效率的障碍因素。某汽油机最大进气量的最佳效率为40%,轿车车速10~60km/h时,负载率约为0.02~0.18%,汽油机效率为14~25%,轿车系统效率为4~20%,它反映传统汽车系统效率的巨大的提升潜力。

一个理想的汽车系统应该是在提高效率的同时又不能丧失动力性。现实中汽车的行驶工况非常复杂,并遵循统计原则,在把复杂的工况体系简单化后,在降低精度的同时,可以直观感受新旧系统效率的改进效果。为了粗略直观的反映汽车系统效率提高的效果,采用最小载重量、水平匀速行驶、50km/h车速下的系统效率进行比对分析,用于评价系统效率的基本工况因素。为了粗略直观的反映汽车系统动力性的变化,采用百公里总加速时间进行比对分析,用于评价系统的动力性因素。

采用系统分析方法后,寻找到3个最关键的主要因素——发动机效率损耗系数、变速器损耗系数、发动机轻载损耗系数,忽略次要因素,如传动系中传动轴的损耗、汽车电子电器的功率消耗等,在此基础上建立了一个以分析方向性为目标的系统效率的评价模型及计算方法。用于分析传统汽车系统效率的巨大的提升潜力,便于在众多发展方向及繁杂概念中,寻找汽车系统的设计改进的方向,便于尽可能在已有技术中寻找新的组合方案,便于分析混合动力、纯电动车、新汽车系统的各种优势,以及新的液体燃料的方向等。

采用变换变速器档位的方法,也可以结合采用发动机输出功率衰减的方式,同时采用可变体积燃烧室发动机的方法,3种方式组合后,共同调节当前车速的驱动功率,并尽可能替代传统汽车通过改变压缩比及空燃比调节驱动功率的方式。当前车速下,无论是低速水平匀速行驶时,需要很小驱动功率,或加速行驶时,需要很大驱动功率,尽可能使压缩比及空燃比在最佳状态下工作,使发动机的效率接近最佳状态,形成高效汽车系统。高效汽车系统中,预计轿车系统效率提高3倍,卡车提高2倍,使尾气污染物排放指标大幅度下降。

高效汽车系统,可以体现传统阿特金森、米勒循环发动机比奥托循环发动机效率高的优点,而避免了阿特金森、米勒循环发动机的缺陷:低速行驶需要外部电子增压器提高压缩比,无法实现低速行驶、小负荷、高效率的输出方式,在需要动力性、大负荷时,无法提高气缸的功率密度。取代了传统奥托循环发动机利用尾气动能的涡轮增压器,取代了阿特金森循环发动机的3连杆结构。

考虑汽车不同行驶方法,在怠速及倒库行驶时,恰当的采用混合动力启动及驱动的方式,并且采用停车熄火技术,使汽车行驶系统效率大幅度提高。

发动机输出功率衰减的方式中,采用了間隔进油、停止进油的气缸数目、使用大小气缸组合的方法,对发动机输出功率衰减。

变换变速器档位的方法中,采用可变气门正时技术,电控喷油技术,增大转速比,在此转速范围内使发动机在最佳效率下工作,低速水平匀速行驶时,提高变速器档位,通过降低转速,降低发动机的输出功率。

可变体积燃烧室发动机的方法中,采用单独可以变化体积的辅助气缸,调整燃烧室体积,当燃烧室体积从最大体积下逐步缩小时,尽可能使压缩比及空燃比始终在最佳状态工作下,采用膨胀比大于压缩比方式,使发动机工作在尾气常压排放,使尾气温度下降,导致气缸内平均温度下降,气缸最高温度上升,大幅度降低了冷却系统、尾气温度、尾气压力的能量损耗,综合提高发动机的效率。

为了缩小本文的篇幅,去掉了“纯电动车、柴油车、汽油车、低热值混合燃料车的动力成本比较”、“行驶方法及混合动力技术、停车熄火技术对行驶系统效率的意义”、“增大发动机的转速比涉及的震动、发电机、空调问题”、“使发动机输出功率衰减的方法”、“可变体积燃烧室发动机的特点及结构”5个章节的分析。

2 系统效率模型

在相似的动力性因素条件下,采用基本工况因素,对新旧汽车系统效率进行比对,分析技术改进后的效果,采用汽车系统效率的3个关键因素与汽车系统效率关系,对汽车系统效率进行计算。

2.1 汽车最大阻力功率比的特点及提高系统效率的障碍因素

汽车水平匀速行驶时,不考虑汽车内部的损耗,如传动系的摩擦损耗,汽车电子电器的功率消耗等。只考虑滚动阻力系数、空气阻力系数、迎风面积对行驶阻力功率的影响,并且假设三个系数是固定的,通篇均采用如下计算方法[1]。

不同车速下的行驶阻力功率的公式:

Pz=(Mgf+(CAρ/2)V2)V

其中,行驶阻力功率Pz(kW)、速度V(km/h)。

假定标致3008整备质量M1=1540kg、整车最大质量M2=2000kg、g=9.8N/kg、滚动阻力系数f=0.015、空气阻力系数C=0.338、迎风面积A=2.46m2、空气阻力空氣密度系数ρ=1.2258(Ns2m-4);

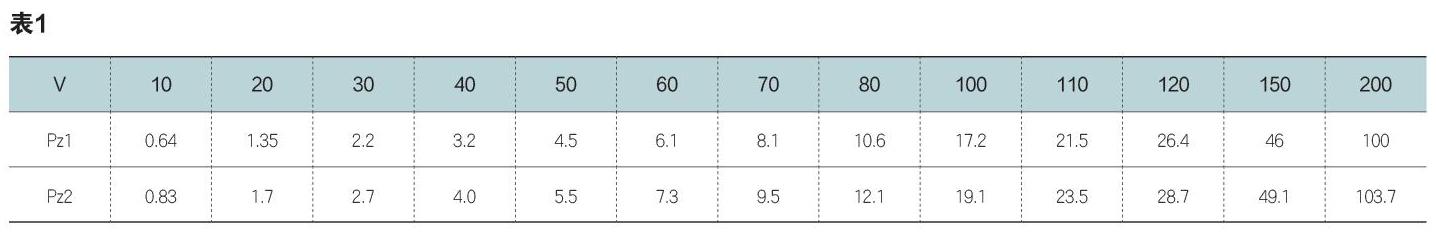

载重量行驶阻力功率表1如下:

汽车最大阻力功率比(Bz)指,最大车速的最大载重量的阻力功率与最小车速的最小载重量的阻力功率的比。

表1中,Bz=103.7/0.64=162。故不同车速下汽车汽车最大阻力功率比非常大,最大阻力功率比是评价提高系统效率的障碍因素。

2.2 在汽车复杂的行驶中,寻找评价系统效率的基本工况因素及评价系统的动力性因素

根据国五尾气排放测试标准[2]选取一个水平匀速车速。城市路况为郊区及市区混合,假定轿车郊区平均车速75km/h(50~100km/h),占1/3,市区平均车速35km/h(20~50km/h),占2/3,合计为48 km/h。本文中采用轿车在城市路况下,最小载重量、水平匀速行驶、市郊混合车速50km/h为评价系统效率的基本工况因素。

汽车由加速、匀速、减速、怠速空转四种行驶方法组成。其中,匀速行驶方法还可以分最大载重量、最小载重量及高速、低速、怠速、最大法规车速行驶,常用工况、不常用工况,路面摩擦阻力及风速风向影响等工况。

汽车固定车速下,固定档位,从最小载重量逐步增加载重量到最大载重量,或从匀速到逐步加速到最大加速度,或从低速到高速,或连续上坡,或路面摩擦阻力增加等,从传统轿车的角度上看,均使发动机的后备功率减小,发动机的效率逐步至最大,反映汽车的动力性及载重能力,故采用最大加速度下,百公里时速的总加速时间为评价系统的动力性因素。

2.3 提高汽车系统效率的3个关键因素、系统效率计算方法及常用概念

发动机效率损耗系数,变速器损耗系数、发动机轻载损耗系数是提高汽车系统效率的3个最关键的主要因素。

汽车的系统效率≈发动机的最佳效率*汽车系统总损耗系数=发动机实际效率*变速器损耗系数*轻载损耗系数=汽车驱动功率/汽车的燃料消耗。其中,发动机实际效率=发动机的最佳效率*发动机效率损耗系数,汽车系统总损耗系数=发动机效率损耗系数*变速器损耗系数*轻载损耗系数,发动机的最大输出功率=汽车的燃料消耗*发动机的最佳效率,发动机的有效功率=发动机的最大输出功率*发动机效率损耗系数,多数情况下可变体积燃烧室发动机,使发动机的实际效率≈发动机最佳效率,发动机效率损耗系数≈1。

汽车的驱动功率:指发动机输出经传动系驱动车轮旋转,用以克服行驶阻力,推动汽车行驶所消耗的功率。

发动机的有效功率:指发动机曲轴传出来的实际输出功率,不特别说明也指发动机的实际输出功率。

发动机的指示功率:指单位时间燃料的燃烧对活塞所作的功。

发动机最佳效率状态:指发动机工作在最佳压缩比、空燃比及最佳转速范围内,发动机的最高效率。发动机最佳效率时,在固定转速下,发动机的最大有效功率为最大输出功率或满载有效功率,机械损耗功率约占发动机指示功率10~30%。

指示功率=有效功率+机械损耗功率。

发动机最佳效率下,负载率=阻力功率/发动机最大有效功率,后备功率=发动机最大有效输出功率-阻力功率。

车速=发动机转速/(主减速比*变速比)*车轮直径*π*60/1000;

车速比:指在不使用离合器下,最大车速与最小车速之间的比;

发动机转速比:指发动机稳定工作状态下,在转速范围中最高转速与最低转速之间的比;

变速器转速:指变速器输出转速;

变速器速比(变速比):指在不使用离合器下,发动机输出转速与变速器输出转速之间的比,在分档变速器中,也可以指档位速比,档位越高,速比越小;

总变速比:指发动机转速一定下,变速器输出的最高转速与最低转速之间的比,也指变速器的最低档速比与最高档速比之间的比;

主减速比:指变速器输出转速与车轮转速之间的比,主减速比是一个固定值;

车速与发动机转速的关系:车速∝变速器转速=发动机转速/变速器速比(变速比),传统轿车,发动机转速比*总变速比=车速比≌变速器转速比。

当汽车驱动功率等于汽车的行驶阻力功率,汽车水平匀速行驶。当汽车驱动功率大于汽车的行驶阻力功率,汽车水平加速行驶。当汽车驱动功率小于汽车的行驶阻力功率,汽车水平减速行驶。当汽车驱动功率始终等于零,发动机怠速空转,汽车静止。

2.4 发动机效率损耗、变速器损耗、发动机轻载损耗对汽车系统效率的具体影响

传统汽车水平匀速低速行驶时,当前车速的最大输出功率远大于行驶阻力功率。例如表2中,车速10km/h,行驶阻力功率为0.64kW,而当前转速的最大输出功率35kW。为了降低发动机的输出功率与行驶阻力功率匹配。汽油机主要是空燃比不变,通过减少进气量,降低压缩比。柴油机主要是压缩比不变,通过减少喷油量,增大空燃比。均使发动机的效率低于最佳效率,造成巨大的发动机效率损耗等。

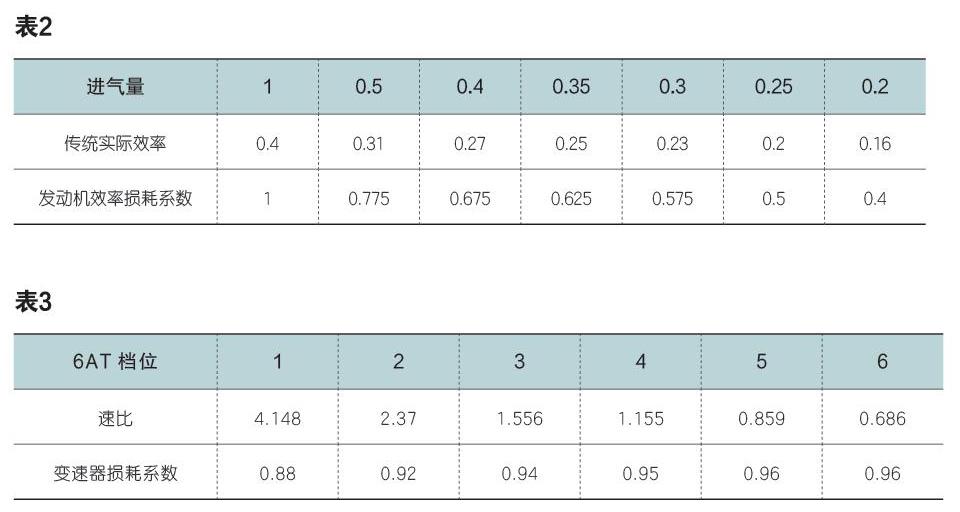

假定进气量减少时,汽油机效率下降的指标均采用如下表2:

表2中,固定转速下,传统轿车可以通过减少进气量的方式,以降低发动机效率损耗系数为代价,使实际效率下降2.5倍。

汽车系统中传动系效率主要由变速器决定,变速器的损耗系数与档位的速比有直接关系,同时自动档变速器内部有复杂的处理机构,损耗大于手动档。轿车一般为4~10速变速器,卡车一般为5~16速变速器。为了便于分析,假定传统轿车采用自动变速器,卡车采用手动变速器。假定6AT自动变速器的最低~最高档的损耗系数为0.88~0.96,12档手动档变速器的最低~最高档的损耗系数为0.93~0.98[3]。

假定6AT自动变速器档位与损耗系数的关系采用如下表3:

表3中,传统轿车车速越低,档位越低,变速器损耗越大。如果可以提高档位,在一定程度上降低变速器损耗。

发动机系统的机械损耗主要有四大类。第一类与输出扭矩或实际输出功率有关,叫它扭矩损耗,如活塞靠近上止点,气体压缩压力越大,燃烧压力越大,燃烧室越大,摩擦力就越大[4];第二類与发动机的转速有关,叫它转速损耗,如活塞的流体动力润滑摩擦力损耗,转速越大,损耗越大;第三类是发动机的附件的功率损耗,如水泵、风机、机油泵等辅助机械消耗的功率,它可以变相的看成主要是扭矩损耗。另外,如曲柄 、连杆以及轴承组成的机构的摩擦损失,泵气损失,两者兼有。

为了便于分析,假定点燃式发动机的扭矩损耗与输出扭矩成正比,转速损耗与转速成正比,如果有效功率或输出扭矩为0,那么扭矩损耗接近为0。压燃式发动机有固定的气体压缩比,输出扭矩下降,只有曲柄等部分扭矩损耗下降。假定汽油机最佳效率40%,机械损耗占燃料热值的4.8%,占指示功率的10.7%,占最大输出功率的12%,其中满载扭矩损耗8%,满载转速损耗4%。当固定转速下,降低输出功率时,轻载扭矩损耗与实际输出功率基本同比例下降,不影响发动机的实际效率值,而轻载转速损耗与输出功率是反比方向,它影响发动机的实际效率值,轻载转速损耗是机械损耗间接派生的一个轻载损耗影响量,包含轻载损耗功率及轻载损耗系数。

在传统汽车低速区行驶中,当发动机实际输出功率小于最大输出功率时,转速越高,轻载损耗影响越大,输出功率越小,轻载损耗影响也越大,输出功率或阻力功率为零,轻载损耗影响最大。

例如,假定汽油机在最佳效率40%下,转速范围为1750~3500r/min,3500r/min时,最大输出功率为60kW,满载扭矩损耗4.8kW,满载转速损耗2.4 kW,1750r/min时,最大输出功率为30kW,满载扭矩损耗为2.4kW,满载转速损耗为1.2kW,此时发动机的效率与轻载损耗影响没有关系。

例如,质量1.54吨的轿车,水平匀速车速20km/h,阻力功率仅为1.35kW。如果1750r/min下阻力功率为30kW,轻载损耗功率=(1-30/30)*30*4%=0,轻载损耗系数=1.35/(0+1.35)=100%,不存在轻载损耗影响。当输出功率小于30kW,轻载损耗影响就存在了。怠速空档状态输出功率为0,汽油机轻载损耗功率=(1-0/30)*30*4%=1.2kW;阻力功率为1.35kW,轻载损耗功率=(1-1.35/30)*30*4%=1.15kW,轻载损耗系数=1.35/(1.15+1.35)=54%。

传统的办法是使用更小排量发动机,降低最高车速,降低固定转速下的最大输出功率,使发动机效率损耗、满载转速损耗及轻载损耗下降,这就是如今市场上小排量汽车快速发展的主要原因,但它又丧失了汽车的动力性。另一种方法是增大转速范围,通过降低转速,降低最大输出功率,使发动机效率损耗、满载转速损耗及轻载损耗下降,如果最小转速下降到500r/min,轻载损耗功率=(1-1.35/(30 *500/1750))*30*500 /1750*4%=0.29kW,轻载损耗系数=1.35/(0.29+1.35)=82%,轻载损耗影响大幅度下降。

3 在不同车速下,主要采用变换变速器档位调节驱动功率,尽可能使发动机在接近最佳效率状态下工作等的方法

传统汽车通过降低压缩比及增大空燃比,降低当前车速的驱动功率,与阻力功率匹配,发动机效率大幅度降低。同时预留的后备功率非常大,在加速行驶时,通过还原正常压缩比及空燃比,增大当前车速的驱动功率,又兼顾了汽车的动力性需求。

传统汽车发动机的最大转速比远大于发动机最佳效率区的转速比,轿车前者一般约为4~6,后者约为2~3,是一个类似不规则的倒盆状效率曲线。

假设使发动机的最大转速比增大为10,并且在此转速范围内使发动机最佳效率区工作,是一个水平直线的效率曲线。就可以通过降低转速,降低发动机的输出功率。

低速水平匀速行驶时,变速器在中间档位工作,发动机低转速运行,高效的输出很小的功率,同时降低发动机效率损耗、发动机轻载损耗、变速器损耗。加速行驶时,通过变速器降低档位,提高发动机转速,高效的增大的输出功率,同时兼顾了当前车速的动力性需求。

具体的实现方法:传统汽油机采用节气门配气,进气量受转速影响,不是高转速进气量不足,就是低转速进气量过大,同时低速行驶小负荷时,小进气量的精度很难控制。如果汽油机采用可变气门正时技术,电控喷油技术,就可以使进气量调节不受转速及负荷的影响,发动机在整个转速范围内,有利于尽可能使压缩比及空燃比在最佳状态下工作。

可变气门正时技术已部分运用在日本轿车中,电控喷油技术以广泛应用于柴油机中。无法通过大范围的调整转速,高效的调节驱动功率,与阻力功率匹配,是汽车系统最为遗憾的事情。

下面举例说明新老方案的特点及比对。

某传统轿车,采用6AT变速器,总变速比6.05,整备质量1.54吨,6000r/min时,汽油机最大输出功率100kW。最佳效率区的转速范围为1750~3500r/min,转速1000~6000r/min,对应车速范围5.5~200km/h,发动机转速比*总变速比=车速比≌变速器转速比=36.3,车速≤100km/h时,后备功率很大,发动机的效率低。

高效汽车系统,还是采用变速器总变速比6.05,整备质量1.54吨,5000r/min时,汽油机最大输出功率100kW。转速比增大到10,最佳效率区的转速范围为500~5000r/min,对应车速范围10~200km/h,发动机转速比*总变速比>车速比≌变速器转速比,即60.5>20,最大加速时,最大转速≤6000r/min。

传统系统最大进气量下,1000r/min时,发动机的效率为15%,6000r/min为35%,1750~3500r/min为40%。新系统最大进气量下,500~3500r/min时效率均为40%,5000r/min为38%,6000r/min为35%。

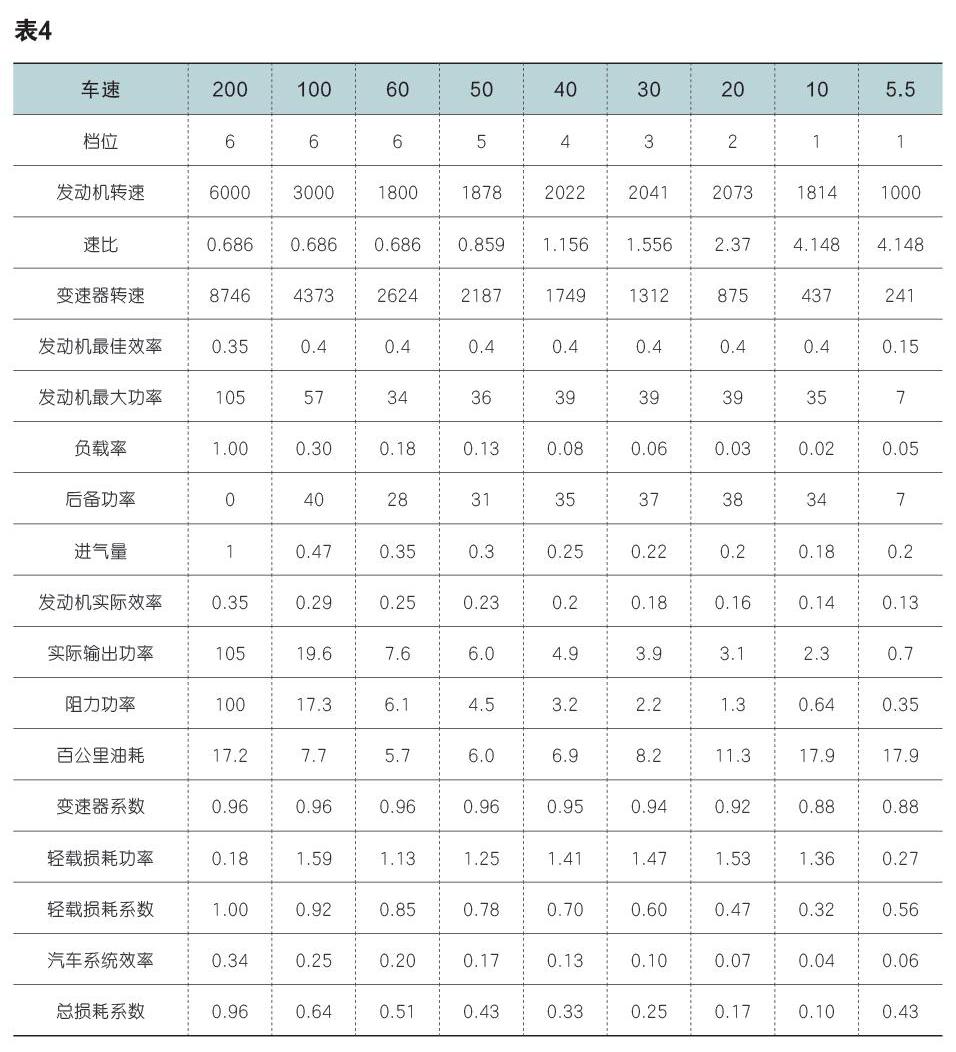

传统轿车——水平匀速行驶采用如下表4、图1:

变换变速器档位调节驱动功率的方法——水平匀速行驶采用如下表5、图2:

从图1与图2比较,很容易看出,新方法的发动机的最大输出功率更接近汽车的行驶阻力功率曲线。从表4与表5比较,很容易看出,发动机效率损耗系数、变速器损耗系数、轻载损耗系数均明显提高。

表4与5比较,在评价系统效率的基本工况因素条件下,百公里油耗比为 6/4.1≈1.5倍。

表4中,车速10~200km/h下,缓慢启动时的档位在2档,加速到车速20km/h时也可以不经过3档直接换成4档,到车速30~100km/h时,采用5~6档,均使发动机的转速尽可能接近500r/min,降低了发动机的转速,降低通过增大进气量提高后备功率的方法。到车速200km/h时使用的档位不再是传统的最高档——6档,而是4档,目的是提高发动机的转速,增大输出功率。新方法的最大输出功率更贴近阻力功率曲线,降低了后备功率,提高了负载率,使发动机的效率提高。

传统轿车加速时间——最大加速行驶采用如下表6:

表6、表7中,传统轿车百公里时速的总加速时间8.8秒,加速依靠1~4档调节,而新方法的总加速时间为9.2秒,加速依靠1~2档调节,故两者的动力性基本上相当。

4 在不同车速下,同时采用可变体积燃烧室发动机调节驱动功率,始终使发动机在最佳效率状态下等工作的方法

传统汽车的系统效率,主要有6个方向的问题:

(1)低速水平匀速行驶时,发动机工作在最佳效率状态下,输出的功率,远大于汽车所需的行驶阻力功率,只能通过降低效率的方法降低输出功率,发动机的实际效率非常低。表4中,车速10km/h,发动机最佳效率时,发动机最大功率为35kW,远大于行驶阻力功率0.64 kW,发动机的实际效率14%,远小于发动机最佳效率40%。

(2)低速水平匀速行驶时,发动机的转速还是很高,轻载损耗对汽车系统效率的影响越大。表4中,车速10km/h,轻载损耗系数仅为0.32,表5中,提高0.79。

(3)变速器是从最低档逐步上升的,变速器损耗系数对低速行驶区系统效率影响大。表4中,车速10km/h,变速器损耗系数为0.88,表5中,提高到0.95。

(4)在不同工况下,发动机无法适应不同行驶阻力功率及动力性等的要求,无法使压缩比及空燃比在最佳状态下工作,使发动机的效率接近最佳状态,发动机效率损耗系数无法接近1。

(5)传统发动机,如果采用节气门配气,进气量受转速影响,不是高转速进气量不足,就是低转速进气量过大,同时低速行驶小负荷时,小进气量的精度很难控制,无法增大转速比、降低转速。

(6)常用工况下,发动机无法使尾气常压排放,冷却系统、尾气温度、尾气压力的能量损耗非常大。

问题1)~5),采用变换变速器档位的方法后大幅度改善,问题1)、4)和6),采用可变体积燃烧室发动机的方法,单独可以变化体积的辅助气缸,调整燃烧室体积,当燃烧室体积从最大体积下逐步缩小时,尽可能使压缩比及空燃比在最佳状态下工作。汽车常用工况及匀速行驶时,采用膨胀比大于压缩比方式,使发动机工作在尾气常压排放的经济区,使尾气温度下降,导致气缸内平均温度下降,气缸最高温度上升,有点像增大压缩比的温度曲线,大幅度降低了冷却系统、尾气温度、尾气压力的能量损耗,综合提高发动机的效率。不常用工况及最大加速行驶时,使发动机工作在尾气正压排放的功率密度大的动力区,并保持传统汽车发动机的最佳效率。

采用变换变速器档位的方法,也可以结合采用发动机输出功率衰减的方式,把转速比增大为10~20,使得汽车在低速行驶时,假设发动机的输出功率下降5倍,燃烧室的体积的变化范围约为1/10~1,最小燃烧室的体积为1/10,使得燃烧室设计难度大幅度下降。

最大法规车速的阻力功率比与高效汽车系统的关系公式组:

Bf=Pfmax/Pfmin,如果Bf>Bbj*Bn*Btj*Bs,那么Bηj>1;如果Bf 其中,最大法规车速的最大阻力功率比Bf、最大法规车速的最大载重量的阻力功率Pfmax、最小车速最小载重量的阻力功率Pfmin,最佳经济区与最低的系统效率比Bηj、最佳与最低的系统效率比Bη、降低后备功率的变速比Bbj、最高与最低的转速比Bn、经济性区燃烧室可变体积比Btj、发动机输出功率衰减系数Bs,燃烧室可变体积比为Bt、动力性区燃烧室可变体积比Btd。 最大法规车速的阻力功率比Bf:指在不使用离合器下,最大法规车速的最大载重量的最大阻力功率Pfmax与最小车速的最小载重量的最小阻力功率Pfmin的比。用最大法规车速的阻力功率比Bf代替汽车最大阻力功率比Bz,可以使经济性区用于主要的常用匀速行驶范围、小加速、常规载重量变化及常用法规车速等工况。 Bηj≈1:指发动机在经济区的最佳效率状态下工作。 Bηj>1:指发动机无法在经济区的最佳效率状态下工作,此时汽车系统唯一的方法是通过降低系统效率的方式与行驶阻力功率匹配,这就是传统汽车系统的特征。但这组公式中沒有考虑轻载损耗系数、变速器损耗系数等的影响,上述公式仅仅用于粗略计算,用于体现增加发动机输出功率比的重要性及关系。故在匀速行驶中,在任何车速及载重变化下,驱动功率始终等于行驶阻力功率,并成一一对应关系,否则无法匀速行驶;当发动机在最佳状态下输出的汽车驱动功率范围小于行驶阻力功率的范围时,即Bf>Bbj*Bn*Btj*Bs,汽车系统唯一的方法就是,降低效率,才能形成一一对应关系。降低效率的方法有很多,如降低压缩比、增大或减小空燃比、在动力区工作、增大空载损耗、增大变速器损耗等等。

例如,某轿车,变速器的总变速比6.05,整备质量1.54吨,经济区车速10~120km/h,动力区车速120~200km/h,转速范围500~5000r/min,假定最佳经济区发动机的效率为60%,动力区发动机的效率为40~38%;Bf=29/0.64=45,Bbj=1.156/0.686=1.69、Bn=10、Btj=3,Bs=1。

Bf≤Bbj*Bn*Btj*Bs→45≤1.69*10*3*1 =50,故Bηj≈1。汽车系统工作在最佳经济区,始终发动机的效率为60%。

实例,可以把进气量的临界值的输出功率与100km/h的阻力功率匹配,并通过档位调整到≥120km/h,120km/h是轿车最高法规车速值,实际为140km/h时,发动机的效率为60%,车速140~200km/h,发动机的效率逐步下降,但在40~60%之間。

高效汽车系统——水平匀速行驶采用如下表8、图3:

表8中,通过变换变速器档位及调整燃烧室体积,使发动机基本上在最佳效率状态下工作,在车速20~140km/h时,发动机的效率损耗系数为1,总损耗系数≥0.7。并且低速水平匀速行驶时,通过降低转速,降低发动机的轻载损耗,通过提高变速器档位,降低变速器损耗。

表8中,在车速10km/h时,总损耗系数为0.52。在怠速及倒库行驶时,恰当的采用混合动力启动及驱动的方式,并且采用停车熄火技术,使汽车整个行驶系统效率大幅度提高。

表5与表8中,在评价系统效率的基本工况因素条件下,百公里油耗比为6/2=3倍。在高效汽车系统中,使不同工况下,汽车系统效率大幅度提升。

图8中,在车速20~140km/h时,行驶阻力功率曲线在发动机最小经济输出功率与发动机的临界输出功率之间,它是高效汽车系统提高系统效率的关键因素。

高效汽车系统的加速时间及效率——临界加速及最大加速行驶采用如下表9:

表9中,新方法的总加速时间为7.6秒,加速依靠1~2档调节,动力性稍强。

同理,不同工况下,柴油机的卡车,同汽油机的轿车方法基本相同。

例如,重卡拖车,采用变速器的总变速比20,重卡载重量8.8~40吨,车速10~100km/h,转速范围500~2500r/min;Bz=259/6.36=62,Bbj=5、Bn=5、Btj=2.5,Bs=1,Bz≤Bηj*Bbj*Bn*Btj*Bs,那么Bηj≈1,假定最佳经济区临界值效率为64%,那么,在不考虑轻载损耗、变速器损耗及极端加速度等影响时,10~100km/h的发动机的效率约为64%。

参考文献:

[1] 董金松,许洪国,任有等.《基于道路试验的汽车滚动阻力和空气阻力系数计算方法研究》交通信息与安全.2009-1-75.

[2] GB18352.5-2013.《轻型汽车污染物排放限值及测量方法》P44.

[3]杜春鹏,闵运东,王佳,李剑平.《商用车变速箱传动效率分析与计算》.汽车科技.2018-4-48.

[4]林桐藩,巩建兴.《气缸_活塞组瞬态摩擦力的分布与计算》.兵工学报1990-12-32.