21万吨丁辛醇装置问题与方案

刘以栋(阳煤集团淄博齐鲁第一化肥有限公司,山东淄博255400)

1 原料气系统

现状:我公司丁辛醇装置的原料气为合成气与氢气,目前由常压间歇式气化炉制水煤气,经湿法脱硫、压缩、PSA 脱碳、干法水解脱硫、PSA提氢等净化工序制取合成气与氢气。

问题1:常压间歇式气化炉属于国家限制类制气炉型。

(1)其制气所需原料无烟块煤成本在820 元/吨,而目前流行加压气化炉(水煤浆炉或煤粉炉)原料末煤在520元/吨,使得制气用煤成本增加。

(2)在制气过程中蒸汽分解率至多为50%,不仅增加了蒸汽的使用量,增加了制气锅炉的负担而且产生大量的造气循环污水,在冬季由于气温较低,造气循环凉水塔蒸发量变小,经常造成造气循环污水过剩量较大,处理困难,给生产环保工作增加负担,不得不减少入炉蒸汽量来减少造气循环污水过剩量,从而造成水煤气中有效成分氢气含量的降低,给合成气有效成分的稳定和H/C的调整带来困难。

(3)在循环制气过程中产生大量的吹风气,虽然目前送三废混燃锅炉燃烧回收热量,但是增加了水煤气煤耗,给三废混燃锅炉烟气净化达标带来较大困难。

(4)每个制气循环较短,阀门动作频繁,使阀门损坏率增大,加大了维修更换费用与人力成本。

问题2:水煤气湿法脱硫脱硫效率低,脱硫成本高,硫磺回收熔硫釜产生的高盐废水、废气给环保处理带来困难。

问题3:水煤气由罗茨风机、水煤气压缩机从3~4kPa提压至3.0MPa功耗较大,电力成本较高。

问题4:PSA 脱碳、提氢产生的逆放气夹带可观的有效气,造成浪费,且延缓了H/C调整及时性。

2 公用工程系统

问题1:目前的脱盐水制取装置为离子树脂交换法,在再生过程中不仅消耗大量的酸碱而且产生较多的高盐水,增加制水费用,也增加了处理高盐水的成本。

问题2:目前蒸汽锅炉为三废混燃炉,其点炉方式仍为传统的炉上点炉,增加了点炉难度;现燃烧炉内无水加套,增加了余热锅炉的传导热负荷。

解决方案:

针对上述问题,公司正在进行投9亿多元的45000Nm3/h合成气装置技改项目:

项目采用水煤浆加压气化技术,替代现有的固定床间歇制气工艺;采用低温甲醇洗净化替代现有的湿法脱硫及PSA脱碳工艺;酸性气回收采用湿法制硫酸工艺,代替当前的间歇熔硫回收工艺。各工艺技术先进、成熟、可靠,改造后装置技术水平整体提高,不但解决当前造气及脱硫装置产生废气、废水、异味的难题,而且煤炭的转化率及能源利用率提高,经济效益明显。项目实施后年均净利润9679万元,年均可给国家和地方上缴税金5804万元,其中:

能耗方面:原料煤消耗由42 万吨/年降至21.76 万吨/年,燃料煤消耗由17.5 万吨/年降至8.75 万吨/年,新鲜水消耗由1852327 吨/年降至1663200 吨/年,电耗由33720×104kW·h/a 降至17348.76×104kW·h/a。各资源消耗大大降低,资源消耗降低折标煤31.33万吨/年。

环保方面:

(1)污水处理:齐鲁一化装置改造后采用水煤浆为原料,将粉煤和企业产生的废水混合成一定浓度的水煤浆,从而消化企业内部产生的大量有机废水。装置改造后,污水主要为各工艺装置的生产废水,地面冲洗废水及生活污水,正常水量30m3/h,最大水量74m3/h。污水排至原污水处理厂,原污水处理能力80m3/h+100m3/h,经生化和深度处理后达到排海标准,指标为COD≤40mg/L、氨氮≤2mg/L、总氮≤15mg/L,总磷≤0.5mg/L,完全满足改造项目需求。

(2)废气

工艺装置酸性气体处理:改造后项目排放的酸性气体主要为净化装置送来的富含硫化氢的酸性气体,该酸性气体送湿法制硫酸装置回收其中的硫组分。脱除H2S后的废气送锅炉系统脱硫、脱硝。

工艺可燃气处理:改造后工艺装置排放的可燃气体主要是各工艺装置开停车事故排放气,根据排放气性质不同,分别经事故火炬系统(气化、变换、净化、丁辛醇)、烃类火炬系统(丁辛醇)及酸性火炬气系统(净化、硫回收)。

锅炉烟气:装置改造后,齐鲁一化1#、2#三废炉拆除,将当前的3#、4#三废混燃炉改为循环流化床锅炉,负荷85t/h,采用炉内石灰石脱硫、尾部半干法脱硫二级脱硫及布袋除尘器除尘,SNCR 脱硝,同时预留SCR 脱硝,确保排烟中尘<5mg/Nm3、SO2<35mg/Nm3、NOx<50mg/Nm3,同时锅炉排烟消白。

(3)固废

装置改造后固体废物约6.5 万吨/年,主要是炉渣、炉灰,可以综合利用,变废为宝;危废主要是污水处理产生的污泥,约600吨,送光大环保危废处置(淄博)公司处理;生产过程中使用的废催化剂由供应商进行回收。

3 丁辛醇生产装置

问题1:丁辛醇生产热负荷较大(1.2MPa过热蒸汽80t/h),热力系统、冷却水供应压力较大。

解决方案:

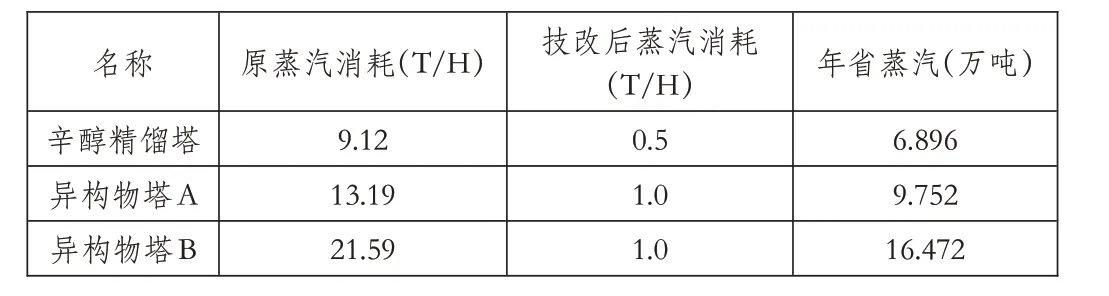

针对上述问题,公司正在考虑:将三个热负荷较高的辛醇精馏塔、异构物塔A和异构物塔B采用自回热精馏系统进行节能技术改造,改造后有以下特点:

不改变原操作系统,原操作系统和我们的自回热系统并联存在,可以随时转换。

不改变塔的操作参数和塔的尺寸,所以技改前后塔顶及塔釜采出产品的质量和原系统一样,不会发生变化。

其中:蒸汽消耗对比见表1:

表1 技改前后蒸汽消耗对比

循环水消耗对比见表2:

表2 技改前后循环水消耗对比

项目投资约3000万元,年节省费用2982万元,一年可收回投资费用。

问题2:近年来主要产品辛醇、正丁醛、异丁醛经常因市场原因出现销售不畅,库存较高的情况。

解决方案:

针对上述问题,公司可考虑考虑:

(1)建设一套3万吨/年新戊二醇装置将异丁醛转化为新戊二醇。

(2)建设一套三羟基丙烷装置,将正丁醛转化为三羟基丙烷。

(3)或建设一套齐鲁公司以士曼一样的酯醇和增塑剂装置。