V级围岩条件下超大断面隧道的适宜喷层厚度研究

马振旺,郭新新,喻 炜,汪 波,吴正恺,2

(1.西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031;2. 上海市城市建设设计研究总院(集团)有限公司,上海 200125)

0 引言

随着社会经济的不断发展,大中型城市的市域交通量逐年递增,传统的双车道断面隧道已很难满足车辆通行需求,出现了越来越多三车道及以上的大断面隧道形式[1-3]。以开挖净空面积为基准,隧道断面可依次划分为标准断面、大断面、超大断面等类型[4]。日本以120 m2以上为超大断面,与国内公路三车道隧道净空断面相近;国际隧协以100 m2以上为超大断面,与国内350 km/h高铁隧道净空断面相近。

现今,国内公路工程中的四车道隧道已陆续修建,开挖的净空面积达135~230 m2[5]。大断面隧道,尤其超大断面隧道,在跨度增加的同时,其高度基本保持不变或增加些许,导致开挖后的围岩处于更加不利的受力状态,断面变形加大,也对隧道的支护体系提出了更高的要求[6-7]。

以新奥法为核心理念设计施工的超大断面隧道,初期支护体系均被用作隧道主要的承载结构,故力求初支的最优解,是实现隧道安全、经济、高效修建的关键。其中,喷射混凝土作为初期支护措施中一种可实现全覆盖的支护措施,在超大断面隧道修建过程中,既需要求其能提供足够的支护力,同时也要求其能实现柔性(延性)支护,以应对因开挖面积增大导致的围岩位移增加,尤其是围岩条件差时,对喷层性能的要求则更高。喷层的各项参数指标中,厚度是决定支护能力与刚柔度极为重要的参数[8-9]。因此,超大断面隧道工况下,尤以围岩条件差时(如V级围岩段),选择适宜的喷层厚度将会对隧道的顺利修建起到关键作用。

基于此,我们调研了国内外的四车道断面隧道喷层厚度设计情况[10-15],结果显示V级围岩段四车道断面隧道的喷层厚度主要分布于20~45 cm。对比《公路隧道设计细则》(JTG/T D70—2010)[16]给出的四车道公路隧道的喷层厚度参数30 cm,变化区间较大,厚度选择具有较大的随意性。因此,本研究以深圳某V级围岩段四车道隧道为原型,采用室内模型试验和数值模拟相结合的手段,研究V级围岩条件、自重应力场工况下,超大断面隧道不同厚度喷射混凝土可承受的最大竖向(围岩)应力σymax、位移变化规律及破坏失效过程,以期为喷层厚度的进步一步优化选取提供参考。

1 工程概况

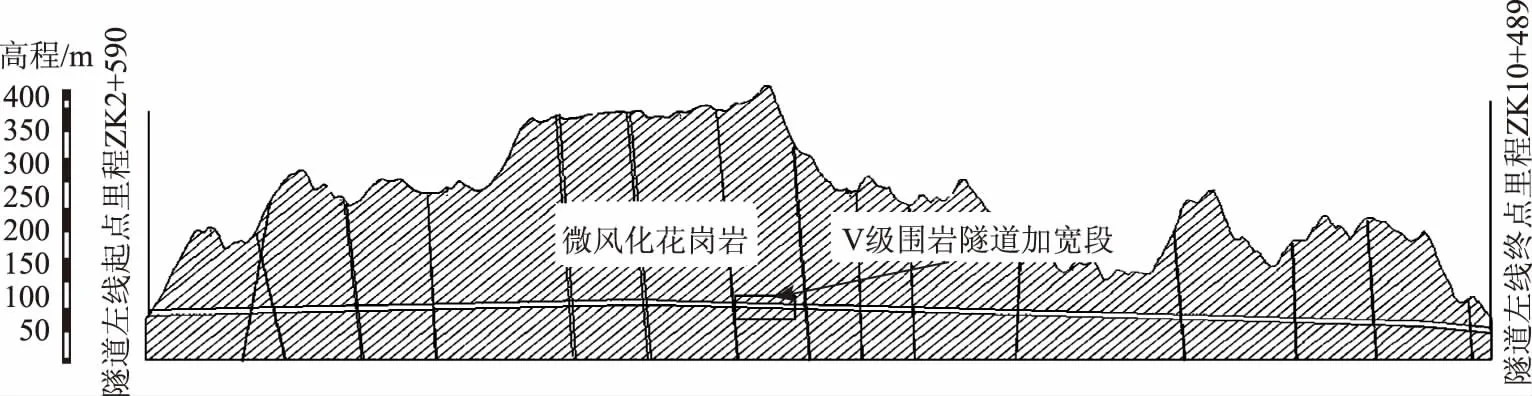

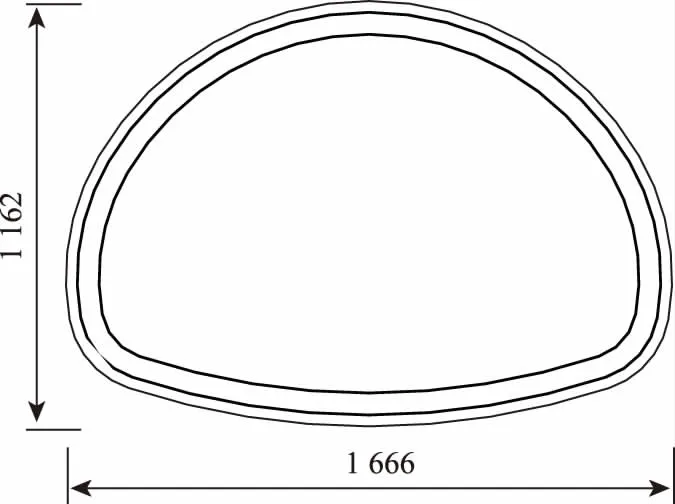

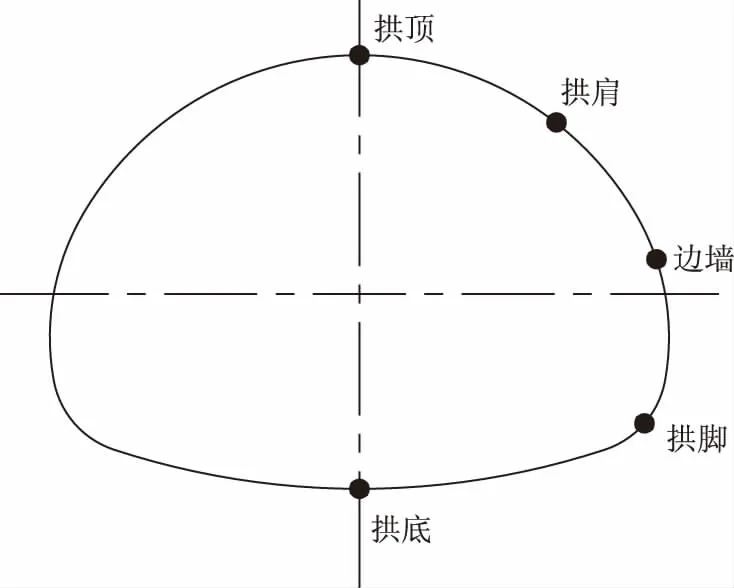

深圳某隧道属特长大断面市政公路隧道,全长7 890 m。V级区段隧道最大开挖净空面积155.014 m2,岩性以花岗岩为主,节理裂隙发育,岩体破碎,呈现碎块状镶嵌结构与碎裂结构,开挖后自稳能力差,地下水主要为基岩裂隙水。图1为隧道纵断面,V级围岩段超大断面区段分布于里程ZK5+448~ZK5+548,埋深约270 m。隧道横断面形状如图2所示,开挖跨度16.66 m,开挖高度11.62 m,扁平率0.697,采用五心圆扁平拱式断面。

图1 纵断面及V级围岩加宽段所处位置Fig.1 Location of longitudinal section and widening section of grade V surrounding rock

图2 V级围岩加宽段(相当于4车道)断面(单位:cm)Fig.2 Section of widening segment of grade V surrounding rock (equivalent to 4 lanes)(unit:cm)

2 室内模型试验研究

2.1 模型试验方案

试验选取某隧道V级围岩段紧急停车带加宽处(相当于四车道)为参照原型,断面埋深270 m。基于对隧道所处地质条件、自身断面形式和实验室加载设备条件等因素的综合考虑,模型试验采用1∶30的几何相似比和1∶1的重度相似比,其余物理力学参数的相似比依据上述两相似比和第1、第2相似准则推出[17-18]。

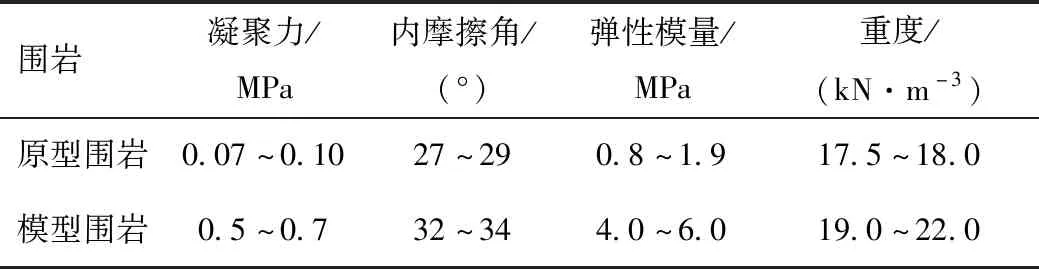

围岩相似材料采用重晶石粉、机油、细沙及粉煤灰等按一定比例热融混合而成,对应物理参数见表1;钢拱架以等效刚度EI相似为基准,采用直径3 mm(E=70 GPa)铝丝进行模拟;锚杆用钻孔埋入的方式进行施做,以等效刚度EA相似为基准,采用直径2 mm竹签(E=10 GPa)进行模拟,并在外端固定大头钉模拟垫板支护。

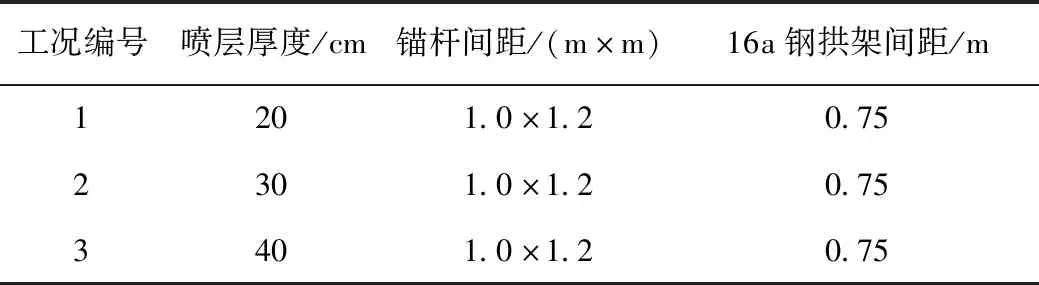

试验在交通隧道工程教育部重点实验室(西南交大)内自行研制的结构-地层卧式加载设备上进行。依据试验目的,即喷层厚度优化,试验中仅调整喷层厚度,而不改变锚杆和拱架等其余支护参数,各工况支护参数见表1、表2。鉴于模拟断面及施加荷载的对称性,选取断面监测点如图3所示。试验过程如下:第1步,根据围岩级别(V级)确定相似材料的松浦系数,围岩铺平后用打夯机压实,再安装上部钢板,用竖向千斤顶约束竖向位移,并通过初步加载压实内部土体。第2步,在围岩正中根据预先设计的模板一次性开挖土体形成毛洞,根据现场支护过程分别打孔插入锚杆,安装钢拱架,灌注石膏模拟初喷混凝土。第3步,通过加载设备以相同的侧压力系数在模型边界逐步施加竖向(围岩)应力σy直至支护结构破坏。试验采用差动变压器式位移计测量各监测点位移变化,采用数字摄影记录加载过程中衬砌裂缝演变过程。

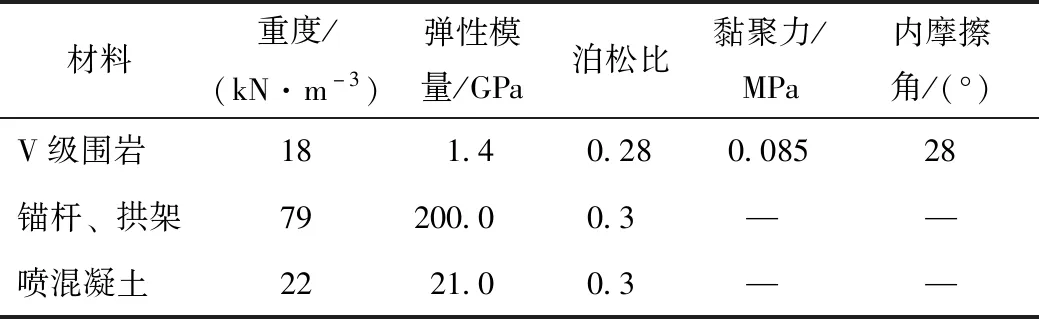

表1 围岩物理力学参数Tab.1 Physical and mechanical parameters of surrounding rock

表2 试验支护参数Tab.2 Support parameters for test

图3 测点布置图Fig.3 Layout of survey points

2.2 试验结果及分析

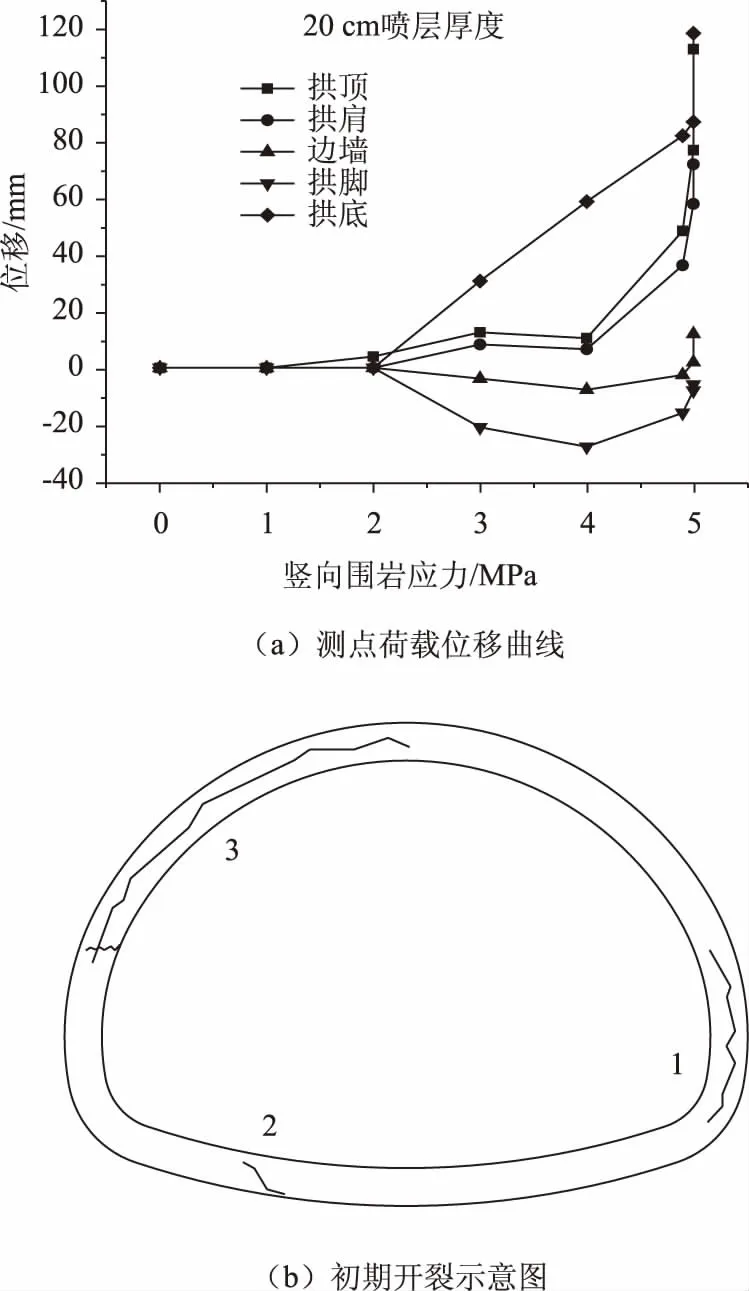

试验获取了不同喷层厚度下初支结构各监测点的荷载-位移曲线和初支初期开裂图,如图4~图6所示。

图4 工况1测点荷载位移曲线与开裂图Fig.4 Load-displacement curves and crack diagram in working condition 1

如图4(a)所示,喷层厚度20 cm,σy加载至5.0 MPa出现完全破坏。分析加载过程:σy为2~3 MPa,各测点的位移出现了明显的增大,拱顶、拱底和拱肩测点的位移为正(指向洞内),边墙和拱脚测点的位移为负(指向洞外),显示结构整体呈现明显的“压扁”状态。分析测点位移量值:拱底测点的位移值明显大于其余测点,在σy由2 MPa增至5 MPa 过程中,位移率(位移差/荷载增加量)约30 mm/MPa,表明20 cm厚度喷层受开挖断面面积大、初支结构扁平、刚度小等不利因素影响,施加σy超过一定值时(>2 MPa),断面即可出现明显的变形,且随荷载增大,变形持续增长。

结合图4(b),即支护结构初期开裂图,分析结构的失效过程:裂缝首见于拱脚部位(断面曲率变化最大处,σy为2~3 MPa,位移增加-23 mm),后拱底部分因拱脚支撑能力的下降,位移(隆起)随荷载增加而持续快速增大,出现径向裂缝。同时亦可见因断面整体变形导致的边墙至拱顶部位环向与径向裂缝,结构整体表现为当外加荷载超过一定量值后,断面变形速率快,变形量大,结构裂缝开展快且多,显示出支护体系的结构刚度不足,对应破坏前的最大位移值80 mm,出现于拱底部位。

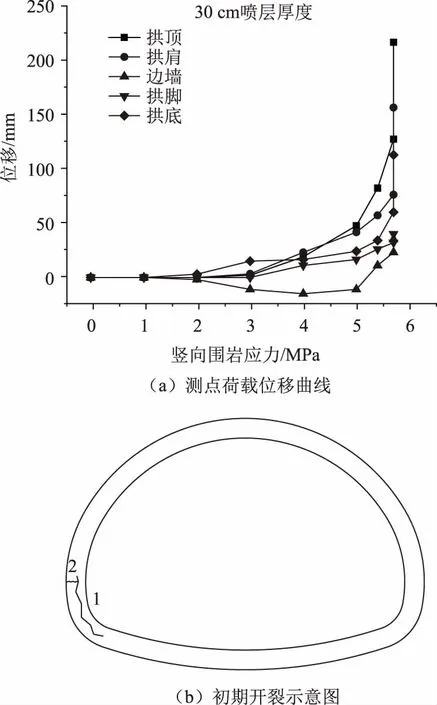

如图5(a)所示,喷层厚度30 cm,σy加载至5.7 MPa出现完全破坏。分析加载过程:σy为 2~3 MPa,拱底和边墙测点的位移出现了明显的变化,拱底测点增大12 mm,边墙测点增大-9 mm,而拱脚测点基本不变。对比工况1中对应测点数据(拱底测点增大30 mm,拱脚测点增大-23 mm),表明初支厚度的增加使得拱脚区域抵抗变形的能力增强,使得支护结构的失效模式将不同于工况1。分析测点位移量值:σy为 2~4 MPa,各测点的位移率基本相近,为8~15 mm/MPa,超过4 MPa后,拱顶、拱肩测点的位移率增大,表现出结构上半部分变形加剧。

图5 工况2测点荷载位移曲线与开裂图Fig.5 Load-displacement curves and crack diagram in working condition 2

结合图5(b),即支护结构初期开裂图,分析结构的失效过程:裂缝首见于拱脚至边墙部位,环向与径向裂缝均有发生,后结构的上半部分受边墙部位出现的径向裂缝影响,变形加大,逐步开裂并破坏。初支破坏(裂缝开展)过程随σy增加逐步开展,对应破坏前的最大位移值127 mm,出现于拱顶部位。

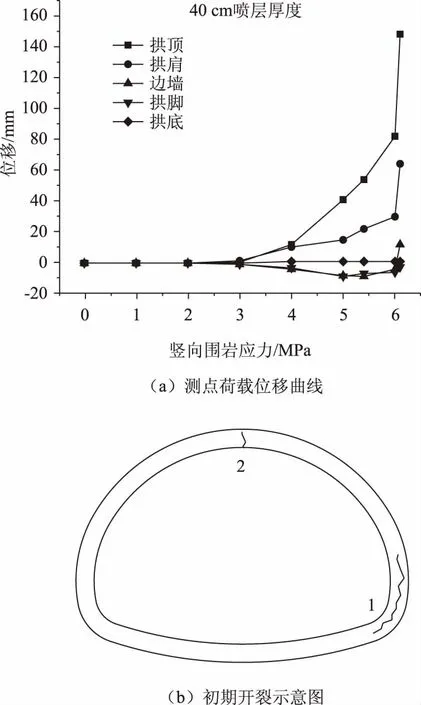

图6 工况3测点荷载位移曲线与开裂图Fig.6 Load-displacement curves and crack diagram in working condition 3

如图6(a)所示,喷层厚度40 cm,σy加载至6.0 MPa出现完全破坏。分析加载过程:σy为3~4 MPa,拱底和拱肩测点的位移出现了明显的变化,拱顶测点增大11.7 mm,拱肩测点增大8.9 mm。对比工况2出现测点位移明显增大的σy区间(2~3 MPa),表明初支厚度的增加提高了结构抵抗变形的能力,即结构刚度加大。分析测点位移量值:σy为4~6 MPa,拱顶处测点的位移率明显大于其余测点,约20 mm/MPa。

结合图6(b),即支护结构初期开裂图,分析结构的失效过程。裂缝首见于拱边墙部位,径向裂缝为主,后拱顶部位持续下沉出现径向裂缝,直至结构体系破坏,破坏过程中,除拱顶测点外,其余各测点在初支结构整体破坏前的位移并不十分显著,表明整体结构破坏前,除拱顶部位外,其余部位的支护能力未得到充分发挥,破坏(裂缝开展)主要源自于拱顶沉降,对应破坏前的最大位移值82 mm,出现于拱顶部位。

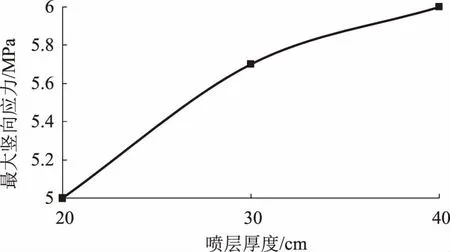

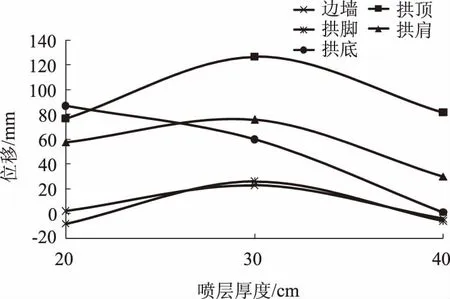

为充分研究喷层厚度对结构支护能力和变形能力的影响,以喷层厚度为横坐标,绘制最大竖向(围岩)应力σymax、各测点极限位移值(破坏前一荷载工况对应的测点位移值)的变化曲线,如图7~图8所示。

图7 最大竖向应力与喷层厚度关系曲线Fig.7 Curve of relationship between maximum vertical stress and shotcrete layer thickness

图8 监测点极限位移与喷层厚度关系曲线Fig.8 Curves of relationship between bearing capacity at monitoring point and shotcrete layer thickness

如图7所示,喷层厚度增加,σymax增大,但增量趋缓,即初支厚度20,30,40 cm时,σymax依次为5.0,5.7,6.0 MPa,对应增量为0.7,0.3 MPa。结合图10,分析不同喷层厚度下断面各测点的极限位移变化规律,σymax趋缓是结构刚度和位移量两个因素共同作用的结果。

分析图8,20 cm厚度喷层断面极限位移变化规律明显不同于30 cm和40 cm厚度,其极限位移为80 mm,出现在拱底。30 cm和40 cm厚度喷层的极限位移为127 mm和82 mm,均出现在拱顶。结合初支断面形式分析,拱底处的曲率半径要明显大于上半断面,致使拱底部位的变形能力(极限位移值)要小于拱顶部位。因此,综合断面位移变化特征和结构支护能力,喷层厚度应大于20 cm。

对比30 cm与40 cm厚度喷层,二者断面位移的变化规律基本一致,即上半部分位移要明显大于下半部分,但最终的极限位移值差异明显。在拱顶测点,30 cm厚度喷层可承受的位移为127 mm,40 mm厚度喷层可承受的位移仅为82 mm,综合先前对20 cm 和30 cm厚度喷层的破坏模式分析,显示同种结构失效模式下,断面的变形能力(极限位移值)随喷层厚度的增加而明显降低。

以30 cm厚度喷层σymax和最大位移值为基准,20 cm厚度喷层的σymax减小12.3%,最大位移减小37%;40 cm厚度喷层的σymax增大5.3%,最大位移减小35.4%。鉴于超大断面隧道断面的开挖面积大,初期支护的位移必然大于一般断面隧道,因此既要求喷层具备较好的变形能力,也需要求其能提供足够的支护力。因此,V级围岩条件下超大断面隧道喷层厚度应在30 cm附近(与《公路隧道设计细则》结论一致),且位于20~40 cm间。

3 数值模拟分析

3.1 模型建立

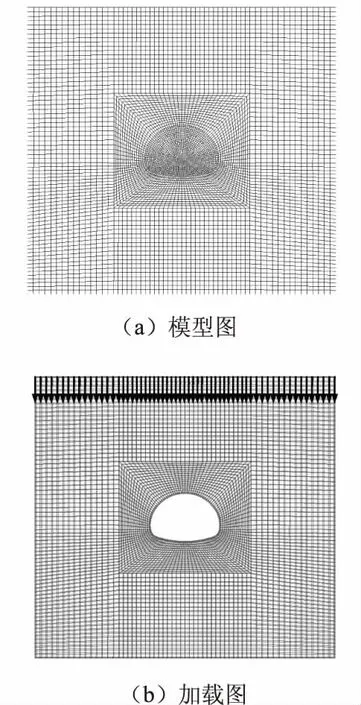

图9 计算模型Fig.9 Computational model

为验证室内试验结论并进一步优化喷层厚度,采用FLAC3D软件模拟分析不同喷层厚度(20~40 cm)初支的σymax和极限位移。考虑边界效应,计算模型[19]竖向取75 m,横向取80 m,上边界施加竖直向下的均布力,其余边界施加位移约束,以模拟自重应力场(图9)。围岩材料为弹塑性,按照Mohr-Coulomb屈服准则计算,根据室内模型试验的开挖加载顺序进行数值模拟,喷射混凝土按弹性材料计算,钢拱架按抗弯刚度等效折减为实体单元[20],锚杆采用Cable单元模拟,具体计算参数见表3。将20~40 cm 喷层厚度划分成11个工况进行模拟(表4),参照模型试验过程,即先进行隧道开挖并施做初期支护,后在上边界逐步增加σy(同室内模型试验),直至结构破坏(计算不收敛),并记录σymax与极限位移值。

表3 模型物理力学参数Tab.3 Physical and mechanical parameters of model

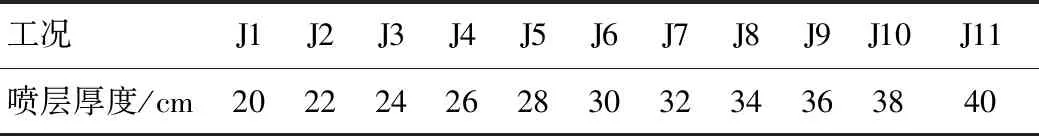

表4 喷层厚度计算工况Tab.4 Calculating condition of shotcrete layer thickness

3.2 结果分析

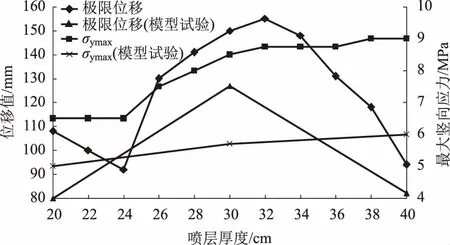

获取不同喷层厚度下结构的σymax变化曲线及断面极限位移变化曲线,如图10所示。

图10 不同喷层厚度结构的最大竖向应力、断面极限位移曲线Fig.10 Curves of maximum vertical stress and section limit displacement of structures with different shotcrete layer thicknesses

如图10所示,对比数值模拟和模型试验获得的σymax和断面极限位移变化曲线,二者变化规律较为相似,极限位移总体上均表现为先增大后减小。σymax亦存在较为明显的增长区域,对应模型试验为20~30 cm厚度区间,数值模拟为24~32 cm厚度区间。在量值上,数值模拟和模型试验获得的结果有一定的差异,出现原因主要为数值模型是理想状态模型,未能计入裂缝开展对σymax的影响等,致使σymax值明显大于由模型试验获得的数值。

喷层厚度22 cm和24 cm时,极限位移值降低,破坏模式与20 cm一致,最大位移出现于拱底。喷层厚度26 cm时,极限位移和承载力均出现了明显的增大,破坏模式不同于20~24 cm厚度,最大位移出现于拱顶,因此喷层厚度应大于26 cm。

喷层厚度26~32 cm时,σymax持续增加,且极限位移亦处于增长状态;厚度>32 cm,σymax增加趋缓,极限位移量降低明显。喷层厚度38 cm和40 cm时,σymax不变,但38 cm喷层的极限位移量要显著大于40 cm喷层,因此喷层厚度应小于38 cm。基于上述分析,优化喷层厚度区间为26~38 cm,最优值为32 cm。

4 结论

(1)随着喷层厚度的增加,σymax增大,但增量减小。40,30,20 cm厚度的喷层,σymax依次为6.0,5.7, 5.0 MPa。

(2)不同于30 cm和40 cm厚度喷层以拱顶位移为最大值,20 cm厚度喷层变形过程中拱底位移最大,最终表现出支护结构失效模式的不同。

(3)30 cm厚度喷层的结构变形能力要显著优于20 cm和40 cm厚度喷层,对应失效前极限位移依次为127,80,82 mm。

(4)以室内模型试验结果为基础,辅以数值计算,从支护能力和断面极限位移两方面,优化V级围岩条件下超大断面隧道喷层厚度为26~38 cm,最优值为32 cm。