有机基质臭氧消毒设备设计与试验

乔晓东 贾海遥, 王晨健, 王琨琦 颜丙新 郭文忠

(1.北京农业智能装备技术研究中心, 北京 100097; 2.西安工业大学机电工程学院, 西安 710021)

0 引言

有机基质栽培是设施农业无土栽培主要形式之一。有机基质除了能够支撑、固定植株根系外,还可以为作物根系所需的水、肥、气、热等生长条件提供缓冲作用,即外来水分和养分可以暂时储存于有机基质中,供植物根系按需选择吸收[1]。基质作为栽培的核心,既是决定植物根系生长的最主要因素,也是病虫害传播的媒介和繁殖场所。一方面,由于连作后自毒产物增多、抵抗力下降,加剧了病菌传播;另一方面,基质本身含有害虫和杂草种子,使作物产量降低、品质下降,严重时会影响后茬作物的生长,造成大面积的病菌、病毒、线虫以及虫卵传播,甚至导致整个种植过程的失败[2-3]。因此,基质消毒是设施栽培中非常重要的作业环节。

为全面推进农业废弃物的资源化利用,提高有机基质重复利用率,研究者对栽培介质消毒方法进行了大量尝试与探索,常规的消毒方法主要包括化学消毒和太阳能、蒸汽、微波等物理高温消毒[4]。其中,化学消毒主要利用嗅甲烷、氯化物、甲醛、高锰酸钾、漂白剂等药剂对基质进行消毒,方法比较简单,但不容易杀灭基质中的杂草种子,且药剂会造成环境污染,因而此方法将逐渐被淘汰;太阳能消毒需要光照,受气候与天气等自然条件限制,消毒周期长[5],蒸汽、微波高温消毒通过加热流动空气杀灭基质中的病菌与杂草,是目前基质消毒的研究热点[6-11]。

臭氧消毒除应用于医疗、水处理及农产品杀菌外,在作物栽培中同样具有灭菌增产效果[12-14]。本文针对有机基质消毒方法与技术装备现状,根据有机质物料输送及抛撒动力学特性与臭氧消毒工艺流程,设计一种转筒式有机基质臭氧消毒设备,采用螺旋输送器推送有机基质,实现有机基质连续进出,升举抄板抛撒有机基质与臭氧气体形成对流,以提高消毒效率。

1 总体结构和工作原理

1.1 总体结构

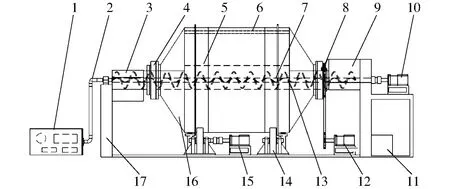

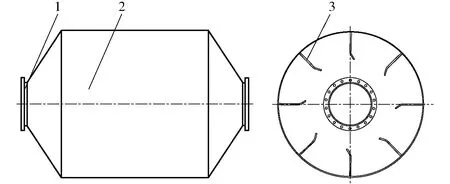

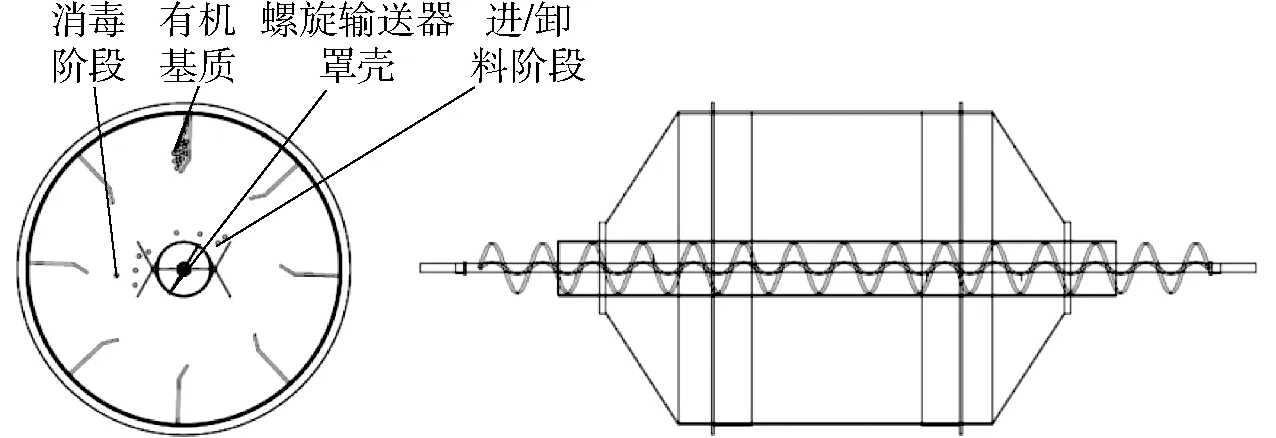

根据有机基质臭氧消毒技术需求及工艺流程,臭氧消毒设备结构如图1所示,主要由臭氧发生器、出料口、回转轴承、螺旋输送器罩壳、升举抄板、螺旋输送器、进料口、螺旋输送器电机、变频器、螺旋输送器罩壳电机、转筒托辊、托辊电机、转筒、机架等组成。臭氧发生器与转筒通过快速旋转接头联结,进料口与出料口分别配置于转筒左右两侧,螺旋输送器罩壳与转筒采用回转轴承实现相对转动,螺旋输送器电机、螺旋输送器罩壳电机、托辊电机与变频器驱动螺旋输送器转动、罩壳翻转与转筒转动。螺旋输送器与螺旋输送器罩壳实现有机基质转筒进料与卸料,转筒内部升举抄板在消毒阶段抛撒有机基质形成“物料帘”与臭氧气体充分接触,卸料阶段抛撒至螺旋输送器罩壳内,在螺旋输送器作用下,完成有机基质输送与卸料作业。根据设计要求确定的臭氧消毒设备主要技术参数如表1所示。

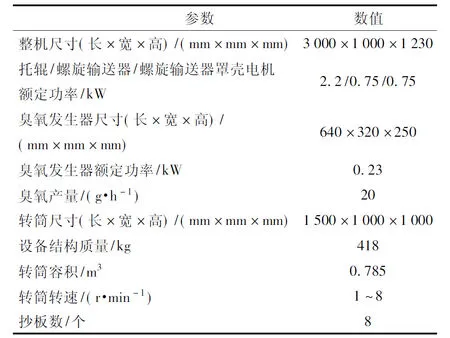

表1 臭氧消毒设备主要技术参数Tab.1 Main technical parameters of ozone disinfection equipment

图1 有机基质臭氧消毒设备结构示意图Fig.1 Ozone disinfection equipment structure diagram drawing for organic matrix1.臭氧发生器 2.快速旋转接头 3.出料口 4.回转轴承 5.螺旋输送器罩壳 6.升举抄板 7.螺旋输送器轴 8.螺旋输送器罩壳链传动 9.进料口 10.螺旋输送器电机 11.变频器 12.螺旋输送器罩壳电机 13.螺旋输送器 14.转筒托辊 15.托辊电机 16.转筒 17.机架

1.2 工作原理

首先臭氧发生器产生的臭氧气体依次通过快速旋转接头、中空输送轴通气孔进入转筒,当消毒转筒内的臭氧气体达到指定浓度时,关闭臭氧发生器;接着开启输送器电机,在罩壳作用下,有机基质从进料口向出料口轴向移动,当有机基质接近出料口时,开启罩壳电机,翻转罩壳,有机基质撒落至转筒底部,回转罩壳继续进料;然后启动托辊电机,托辊摩擦力驱动托辊转动,在转筒、升举抄板、重力等的联合作用下,有机基质依次实现升举、抛撒以及与螺旋输送器罩底部发生二次碰撞等运动,并与臭氧气体充分接触,实现有机基质臭氧消毒;臭氧消毒完成后,罩壳回正,再次开启输送,有机基质抛撒至罩壳内,在输送器螺旋推送作用下,经出料口完成卸料作业。

2 关键部件设计

2.1 转筒与抄板

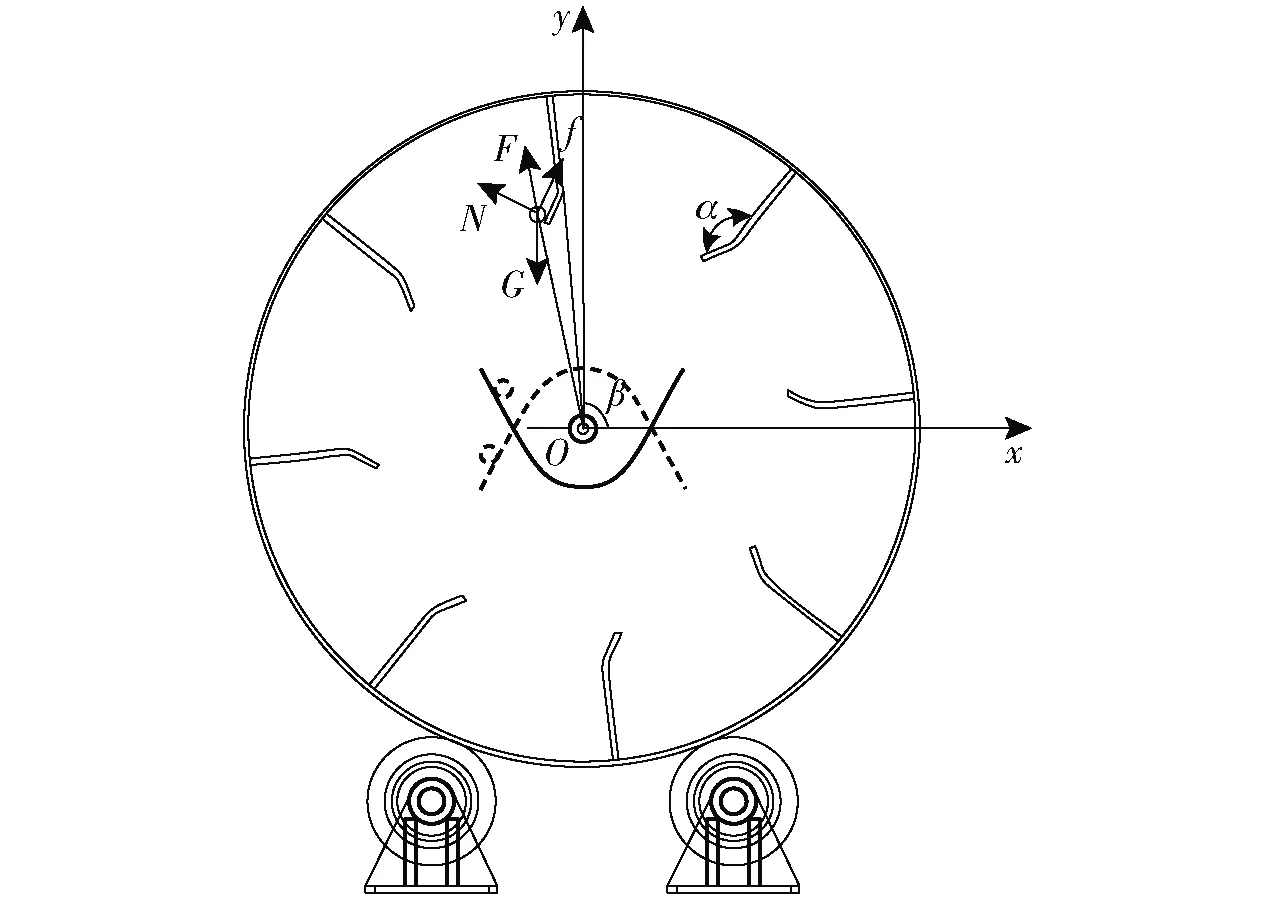

在消毒和卸料关键作业阶段,有机基质随转筒转动过程中受到转筒径向、大小与有机基质颗粒质量、质心至转筒圆心距离、转筒转速的平方成正比离心力F,垂直于抄板表面支承力N、平行于抄板表面摩擦力f、垂直向下重力G合力作用,去除有机基质颗粒与转筒及颗粒间碰撞接触力、阻尼力后受力分析如图2所示。

图2 有机基质受力分析示意图Fig.2 Mechanical analysis of organic matrix

另外为了满足臭氧消毒工艺流程,在消毒阶段,有机基质需与转筒底部发生二次碰撞,增加接触面积,在卸料阶段,有机基质尽量全部倾撒于螺旋输送器罩壳内,提高卸料效率。转筒容积与消毒能力直接相关,根据设计要求,有机基质消毒设备一次可消毒质量m为50 kg,试验所用的有机基质密度ρ为299.3 kg/m3,为保证良好的消毒效果,假设有机基质填充率γ为20%[15],转动轴向长度L为1 000 mm,滚筒半径r计算式为

(1)

将已知参数代入式(1)取整后,r为500 mm,由于臭氧气体具有强氧化性,转筒的筒体采用304不锈钢,厚度4 mm。

转筒内部设置抄板有利于提高有机基质倾撒效果[16],使有机基质在转筒的整个横截面上均匀分布,保证物料与臭氧气体有良好的接触,提高消毒效果与转筒的填充率。抄板的布置形式分为升举式、均布式、扇形式、蜂巢式和翻动式等[17],升举式抄板加工制作方便,便于安装,对有机基质的适用性较为广泛。抄板数量一般取筒体直径的6~10倍[7,17],抄板的径向高度和长度可以根据抄板的有机基质持有量和筒体实际空间布置来确定,初步设计抄板的径向高度为170 mm,长度为1 000 mm,抄板材料同样采用304不锈钢,厚度4 mm,结合筒体的空间布置,在筒体横截面布置了8个抄板,抄板在滚筒内的布置如图3所示。

图3 转筒与升举抄板结构示意图Fig.3 Schematic of rotating barrel and lifting board1.连接法兰 2.转筒 3.升举抄板

2.2 螺旋输送器

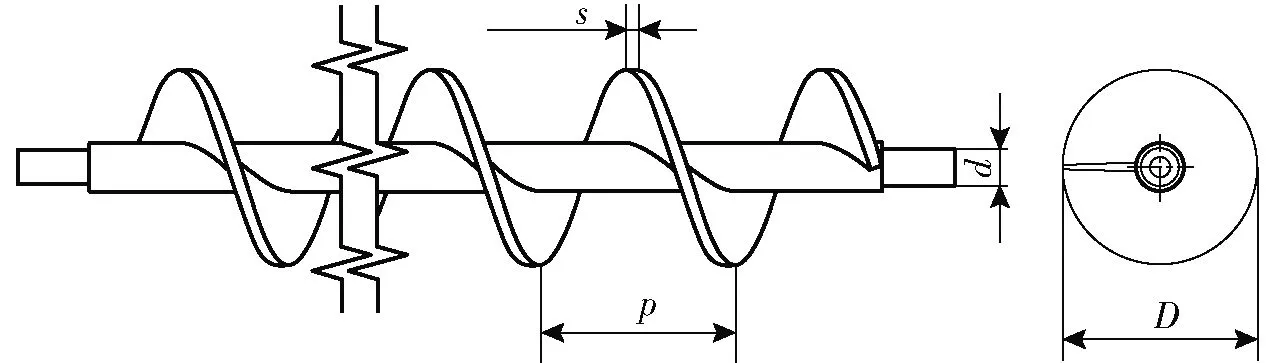

常用的输送装置有螺旋输送器、刮板式输送器与抛扔式输送器[15]。本文选用结构简单,转速可在较大范围内变化的螺旋输送器。螺旋输送器结构参数主要包括叶片外直径D、叶片内直径d、叶片螺距p、转速n,螺旋输送器结构如图4所示。

图4 螺旋输送器结构示意图Fig.4 Schematic of screw conveyers

螺旋输送器的生产率(推送量)与螺旋输送器叶片外直径、叶片内直径、叶片螺距、叶片与外壳间隙、螺旋输送器转速、有机基质物料特性及螺旋输送器布置形式有关,计算式为[15]

(2)

式中Q——螺旋输送器生产率(输送量),kg/s

λ——螺旋输送器叶片与罩壳间隙,一般为5~8 mm,取5 mm

φ——输送有机基质的充满系数,一般为0.3~0.4,取0.35

C——螺旋输送器倾斜输送系数,水平布置为1

根据实际生产需求,为提高有机基质生产率,结合《农业机械设计手册》中螺旋输送器叶片外直径选取表,D选取160 mm,叶片厚度s为3 mm。

螺旋输送器输送轴直径一般计算公式为[18]

d=(0.2~0.35)D

(3)

因此,螺旋输送器轴直径d取值为32~56 mm,螺旋输送器轴采用空心轴设计,且轴上有通气孔,用于向转筒内部通入臭氧气体,适当扩大轴径,d选取60 mm,螺旋输送器轴选用304不锈钢管,壁厚17 mm。

螺距不仅决定螺旋的升角,也决定物料运行的滑移面,螺距直接影响物料的输送过程,计算公式为[19-20]

p=K1D

(4)

式中K1——螺距系数,当水平布置时,取0.8~1.0

因此,螺旋输送器叶片螺距为128~160 mm,考虑到有机基质流动性较好且螺距适当增大有助于提高螺旋输送器的输送能力,所以螺旋输送器叶片采用304不锈钢,螺距p为160 mm。

螺旋输送器转速对输送量有很大的影响。一般来说,螺旋输送器转速越大,输送量越高,但由于螺旋输送器罩壳选用开口设计,当转速超过极限速度后,有机基质会在螺旋输送器垂直输送方向产生跳动或者因为离心力过大而向外抛出,影响物料输送,因此需对螺旋输送器转速n进行一定的限定。可根据螺旋输送器最大转速公式进行计算[21],即

(5)

式中nmax——螺旋输送器最大转速,r/min

A——有机基质综合特征系数,为28

因此,计算求得nmax为70 r/min,即在满足输送量要求的前提下,螺旋转速不允许超过它的临界转速,即

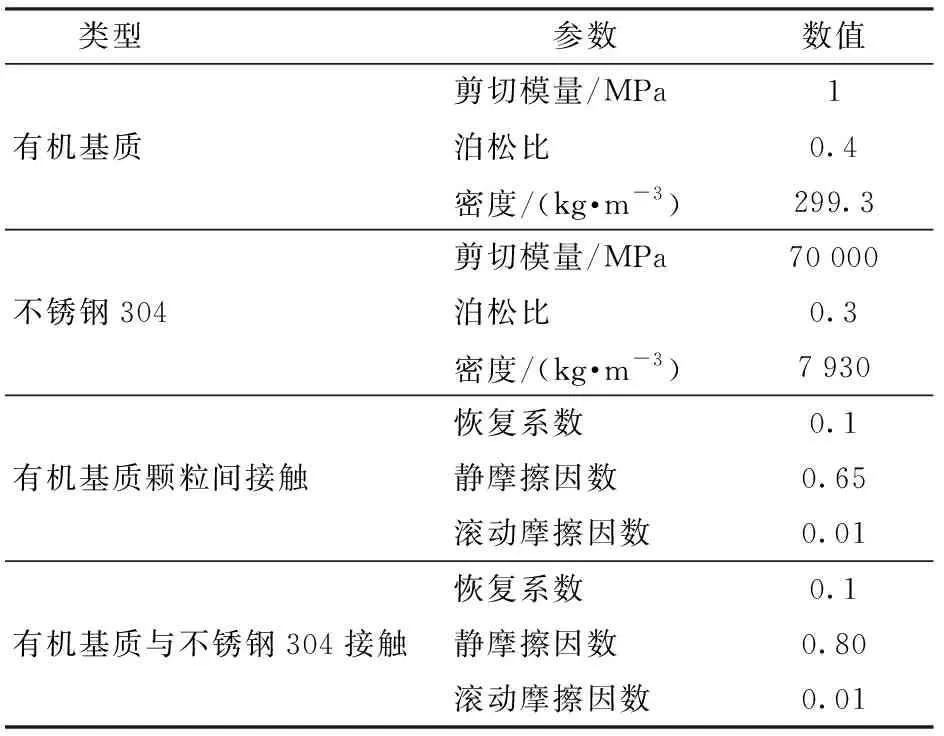

n (6) 联合公式(2)~(6)计算可得,螺旋输送器生产率Q为0.29 kg/s,效率满足实际生产需求。 在进料和卸料阶段螺旋输送器罩壳配合螺旋输送器进行有机质轴向推送,在消毒阶段,螺旋输送器罩壳开口向下,在有机基质抛撒下落过程中与有机基质“物料帘”发生二次碰撞,增加有机基质与臭氧气体接触机率,提高消毒效率,在卸料阶段,螺旋输送器罩壳开口向上,有机基质回落至螺旋输送器罩壳,配合螺旋输送器完成卸料作业。因此,螺旋输送器罩壳既要保证与“物料帘”发生二次碰撞后顺利回弹至转筒底部,又要满足卸料阶段有机基质完全回落至螺旋输送器罩壳内,综合考虑有机基质摩擦角与倾撒特性,罩壳开口角设计为60°,并与底部半圆相切,螺旋输送器罩壳结构如图5所示。 图5 螺旋输送器罩壳结构示意图Fig.5 Schematic of screw conveyers cover 在消毒和卸料过程中,有机基质除受到转筒作用力、抄板作用力、重力、离心力之外,还受到包括有机基质颗粒-颗粒、颗粒-转筒之间接触力作用,有机基质与消毒设备之间运动学与动力学过程理论分析与试验验证较复杂,为有效分析优化设备参数,以有机基质抄板角(如图2中β,抄板水平为0°,逆时针为正)为评价目标,以抄板弯折角、转筒转速、有机基质转筒填充率为影响因素,采用离散元分析软件EDEM建立颗粒模型,与设备模型进行数值模拟,分析有机基质在设备内部运动过程,求取设备最优工况。 考虑到有机基质颗粒在含水率低的情况下,表面几乎没有黏附力,故选取Hertz-Mindlin接触模型[22-24]。该模型属于常规的颗粒接触模型,模型中将每个颗粒的碰撞接触力及阻尼分解为法向和切向方向[25-26]。 选取上海森农环保科技有限公司生产的有机基质为研究对象,有机基质包括椰糠、草炭和有机肥等。为提高计算效率,将物料简化为球状,设置球状粒径为1~3 mm,尺寸随机分布。在SolidWorks中对消毒设备进行实体建模(比例1∶1),将装配体保存为igs格式并导入EDEM软件中,为减小计算量,去除了对仿真影响不大的结构,如螺旋输送器、传动装置等,如图3所示。 通过有机基质物料特性试验并参考文献[27-29],得到有机基质与转筒抄板之间的力学特性和相互之间的接触参数如表2所示。 表2 EDEM中材料参数设置Tab.2 Material parameter setting of EDEM 有机基质臭氧消毒主要分为消毒和卸料两个阶段,倾尽角是指有机基质完全从抄板表面滑落时抄板基准面与水平面的夹角,倾尽角不仅可以反映有机基质抛撒“物料帘”的特性,同时可以表征物料回落螺旋输送器罩壳状态,因此将倾尽角作为评价指标。根据有机基质物料特性与消毒设备动力学参数不确定性,采用二次回归正交试验设计。结合实际工艺流程与生产需求,确定各因素的取值范围:抄板弯折角为90°~180°,转筒转速为2~14 r/min,有机基质填充率为10%~30%。以抄板弯折角X1、转筒转速X2和填充率X3为试验变量,基于二次正交旋转组合试验原理,建立因素编码表,如表3所示。 表3 二次回归正交试验设计因素编码Tab.3 Factors and codes of quadratic regression orthogonal rotating experiment design 通过EDEM软件后处理模块中的量角器功能对物料倾尽角进行测量。 离散元模型中时间步长设定为2.4×10-5s,瑞利步长设定为20%,保存时间为0.01 s。抄板弯折角为120°、转筒转速为6 r/min、填充率为13%时,有机基质消毒阶段与卸料阶段仿真结果如图6、7所示。在以上条件下,图6显示有机基质颗粒消毒阶段可有效形成“物料帘”,并与螺旋输送器罩壳底部发生二次碰撞,图7显示有机基质颗粒在卸料阶段基本上可以一次全部倾倒于螺旋输送器罩壳内部,此时测定倾尽角为87.1°。该模拟过程可以很好地模拟消毒装置有机基质颗粒分布与运动状况。 图6 有机基质消毒阶段仿真结果Fig.6 Simulation results of organic matrix disinfection stage 图7 有机基质卸料阶段仿真结果Fig.7 Simulation results of organic matrix unloading stage 依据二次回归正交旋转组合试验设置不同试验组的参数模型,以仿真结果得到的物料倾尽角Y为评价指标,以各影响因素为自变量,基于EDEM仿真试验,得到结果如表4所示。 表4 二次回归正交旋转组合试验设计与结果Tab.4 Experimental design and result of quadratic regression orthogonal rotating test 表5 试验结果方差分析Tab.5 Variance analysis of material inclination angle 表6 优化模型方差分析结果Tab.6 Variance analysis results of optimization model Y=173.58-0.802 3X1+2.448 8X2 (7) 基于响应面法,应用Design-Expert软件中的Optimization模块进行参数优化,为在消毒阶段使有机基质形成有效的“物料帘”并与螺旋输送器罩壳发生二次碰撞,提高臭氧消毒效率,在卸料阶段有机基质可以完全回落至螺旋输送器罩壳,设置倾尽角取值范围为75°≤Y≤95°,在90°≤X1≤180°,2 r/min≤X2≤14 r/min的条件下对各参数进一步寻优,获得最优作业参数组合为:X1=124.23°、X2=6.29 r/min,此时可获得Y的最优目标值为89.3°。 为验证模拟试验结果与臭氧消毒灭菌效果,在参数优化和样机试制完成后,于2019年6月在北京市农林科学院进行了有机基质臭氧消毒、卸料阶段性能试验和灭菌性能验证试验。 根据有机基质与消毒设备仿真结果,研制了整套有机基质臭氧消毒设备,如图8所示。有机基质臭氧发生器型号FH-CYJ1520A-Y,额定功率0.23 kW,臭氧产量20 g/h,抄板弯折角124°,选取CH型卧式三相异步减速电机配合SK1600-0D75G-1型变频器、托辊等总成驱动,转筒转速6 r/min,有机基质转筒填充率约13%。 图8 臭氧消毒设备生产试验Fig.8 Production test of ozone disinfection equipment 选取上海森农环保科技有限公司生产的有机基质为研究对象,有机基质包括椰糠、草炭和有机肥等。转筒内臭氧气体初始质量浓度为64.2 mg/m3,消毒时间60 min。臭氧消毒前后分别提取有机基质悬液,制成样品匀液,稀释,分别采用LB培养基和YPD培养基,计数,消毒试验前测得有机基质中细菌菌落总数为281 CFU/mL,真菌菌落总数为144 CFU/mL。 臭氧消毒转筒内部抛撒情况如图9所示,有机基质回落至螺旋输送器罩壳内部效果如图10所示。消毒阶段有机基质可以形成有效的“物料帘”并与螺旋输送器罩壳发生二次碰撞,卸料阶段有机基质可以回落至螺旋输送器罩壳内部,有机基质倾尽角与仿真结果基本类似,试验结果说明,仿真结果与实际试验效果拟合性较好,Hertz-Mindlin接触模型及参数设置适用于有机基质与消毒设备转筒离散元仿真。消毒60 min后,经灭菌性能试验:细菌菌落总数为31 CFU/mL,真菌菌落总数为3 CFU/mL,细菌灭菌率为88.9%,真菌灭菌率为97.9%,满足实际生产需要。 图9 有机基质臭氧消毒试验Fig.9 Ozone disinfection test of organic matrix 图10 有机基质卸料试验Fig.10 Organic matrix unloading test (1)臭氧消毒设备转筒直径1 000 mm、长度1 000 mm,转筒径向均布8个升举抄板,升举抄板径向高度170 mm、弯折角124°,螺旋输送器叶片外直径160 mm、叶片内直径60 mm、螺距160 mm,螺旋输送器罩壳开口角60°。 (2)采用EDEM建立有机基质颗粒模型,并进行参数标定,选取Hertz-Mindlin接触模型与设备模型进行数值模拟,分析有机基质在设备内部运动过程,得到最优作业参数组合为:抄板弯折角124.23°、转筒转速6.29 r/min,此时有机基质倾尽角为89.3°。 (3)消毒阶段与卸料阶段试验效果与仿真试验拟合性较好,可以实现预定有机基质“物料帘”的形成及与螺旋输送器发生的二次碰撞,作业完成后回落至螺旋输送器罩壳内。经灭菌性能检测,消毒60 min后,细菌灭菌率为88.9%,真菌灭菌率为97.9%,能够满足实际生产需求。2.3 螺旋输送器罩壳

3 数值模拟

3.1 接触模型

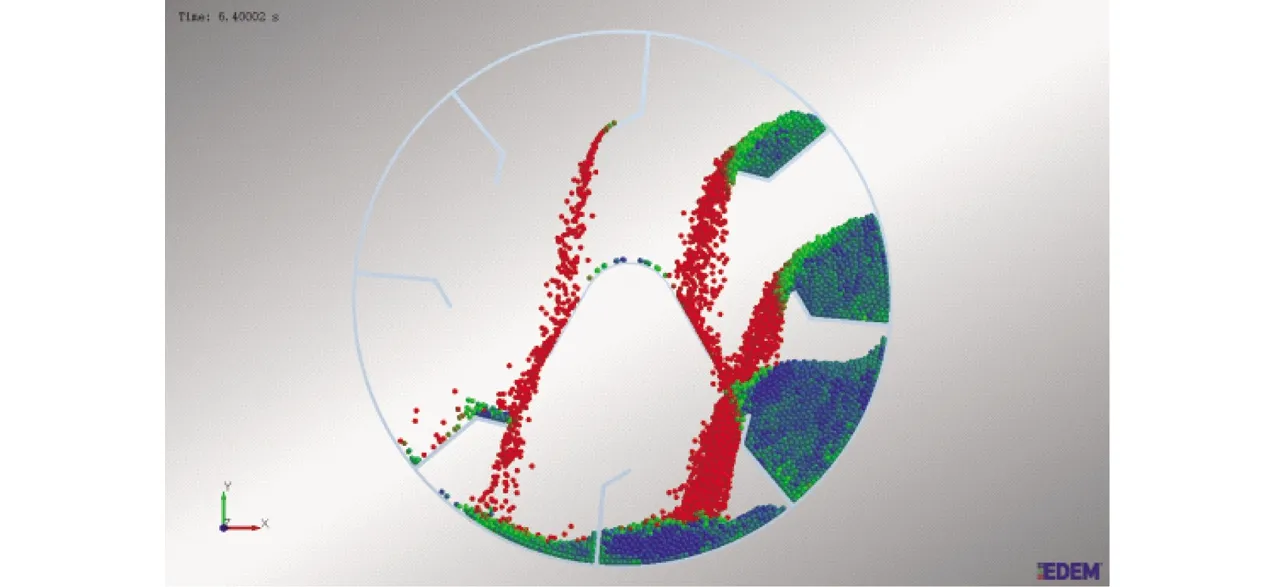

3.2 参数设置

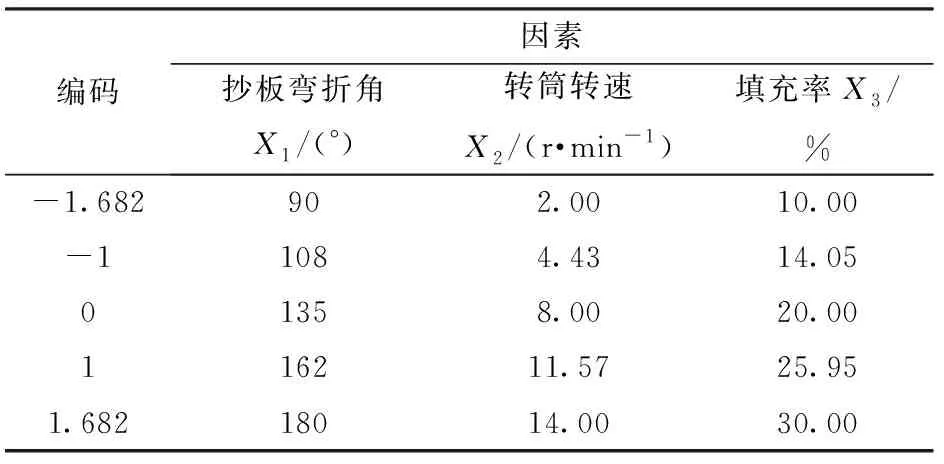

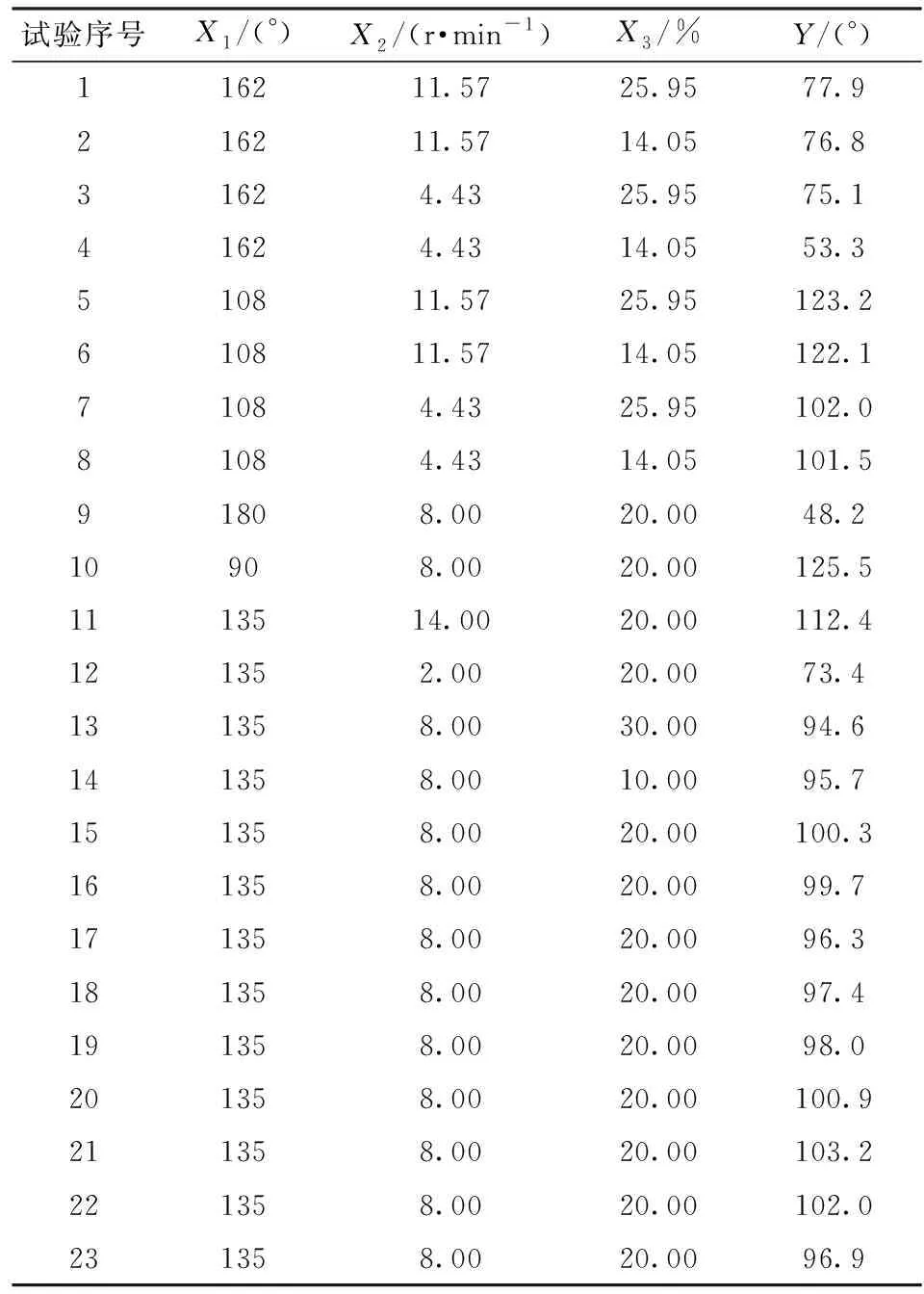

4 试验设计与结果分析

4.1 试验设计和指标测定

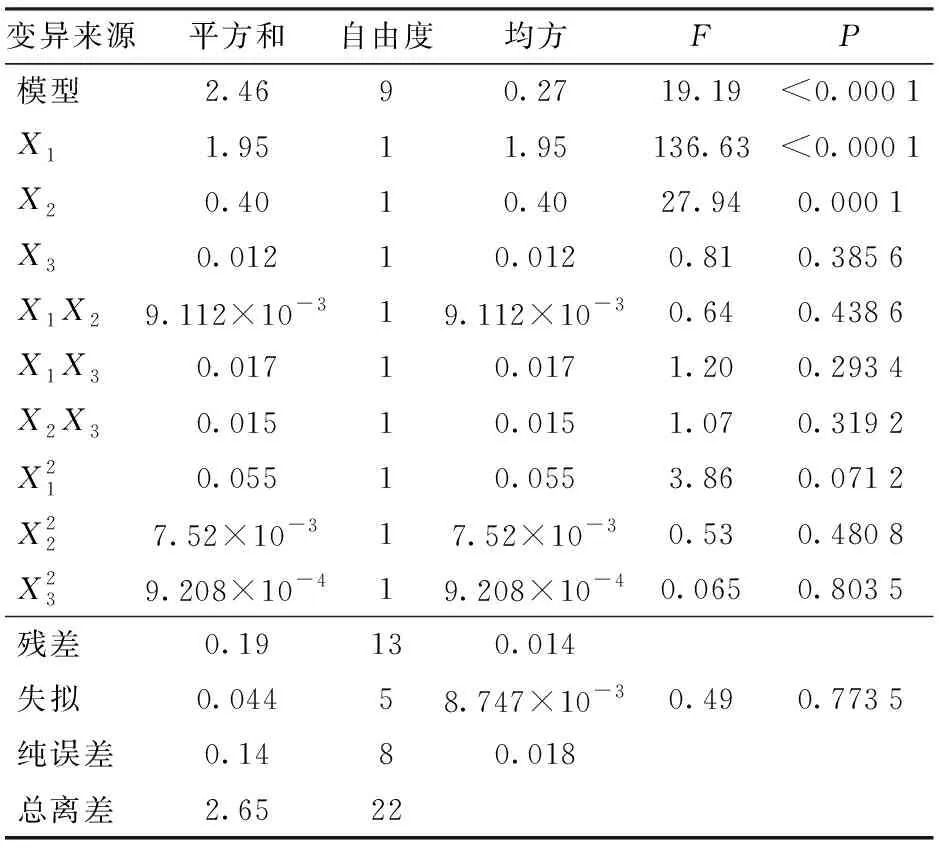

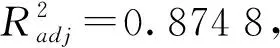

4.2 回归模型建立

4.3 最优参数组合确定

5 验证试验

5.1 试验条件

5.2 试验结果

6 结论