正压束管监测系统输气关键部件的研发

赵晓夏

(中煤科工集团重庆研究院有限公司,重庆400037)

煤矿火灾防治领域,束管监测系统常被用于煤自燃预测预报中,其原理是输气泵将井下所检气体经束管送至井下或地面某处,传感器或气相色谱仪分析气体组分和浓度,从而判断煤自燃状态[1-2]。目前国内束管监测系统普遍采用负压输气方式,从理论上存在难以克服的问题:负压输气时间较长,尤其长距离束管输送;采用负压输气的束管系统负压低,最大推动力难超100 kPa[3];容易吸入沿程环境气体,造成所检气体失真;长距离输送可能导致束管负压压扁,束管破损不易察觉。鉴于实践中负压束管出现的问题,陆伟等[4]首次提出并验证了正压输气的可行性,白光星等[5]实验验证了正压输气速度快于负压输气,流量极限最小值大于负压输气方式,且随着束管长度增加,正压输气优势越明显。为此在前人研究基础上,研发正压束管输气泵,形成正压束管监测系统,以解决负压束管监测系统存在的问题。

1 正压输气参数选择

1.1 正压输气参数理论估算

正压输气的优势体现在输出压力、输气时间和出口流量。正压输气时间和流量取决于正压输出压力和束管内阻力,正压输出压力必须大于束管内阻力损失才能保证气体输送至检测点,所以需要估算束管内产生阻力大小。由流体力学可知,流动气体在束管内流动受到沿程阻力和局部阻力2 种。摩擦阻力Hf计算公式为:

式中:l 为束管总长度,m;d 为束管内径,m;v 为束管中气体的平均流速,m/s;ρ 为空气密度,kg/m3;λ为无因次系数,其值由雷诺数Re 和管壁的相对粗糙度而定。

雷诺数Re 计算公式为:

式中:v 为气体的平均流速,m/s;d 为束管内径,m;μ 为气体的运动黏性系数,m2/s,矿井气体一般取值14.4×10-6。

局部阻力是气体经局部装置(如束管接头、弯曲、断面变化)发生急变流而产生,一般处于紊流状态。按照经验,局部阻力可选取沿程阻力的15%来估算。

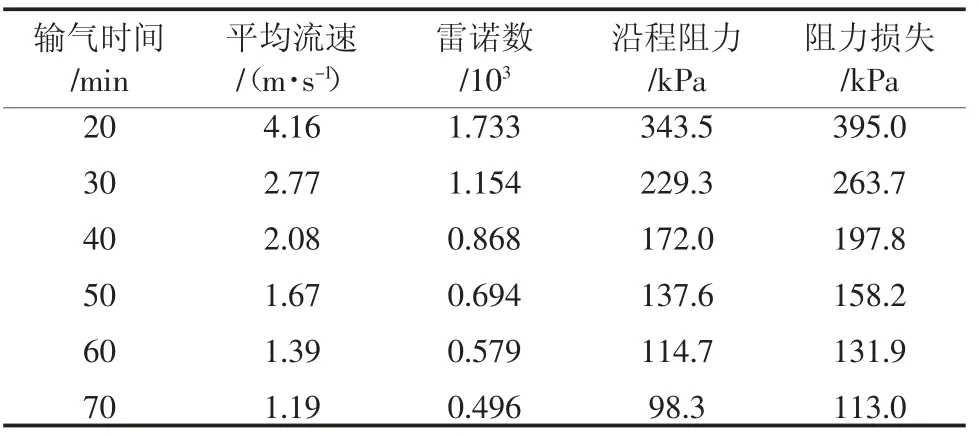

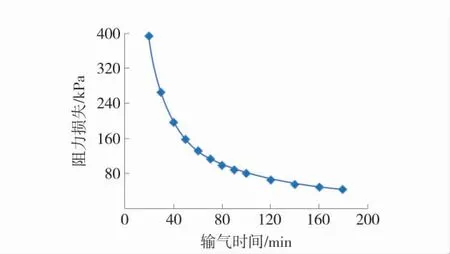

正常情况矿井火灾束管监测系统的束管长度约4 000~5 000 m,束管内径通用6 mm 或8 mm,由式(1)可知,沿程阻力损失与束管的长度和流量成正比,与束管直径成反比,所以选择束管直径6 mm,长度5 000 m 计算不同输气时间阻力损失。因气相色谱分析仪1 次气样分析时间约10~15 min,为保证束管监测系统在线连续性输送和分析气体,束管输气时间大于色谱分析时间为宜,所以正压输气时间参数理论验算选择20 min 及以上不同时间段,经计算Re<2 000,属于层流状态,采用公式λ=64/Re计算λ,得到的规定输气时间束管内气体阻力损失见表1。正压束管所需输气时间与管内气体阻力损失关系图如图1。

表1 规定输气时间束管内气体阻力损失Table 1 Gas resistance loss in specified gas delivery time beam tube

图1 正压束管所需输气时间与管内气体阻力损失关系图Fig.1 Relationship diagram between gas transportation time and gas resistance loss in positive pressure beam tube

由表1 可知,对于内径为6 mm,长度为5 000 m 的束管,在要求时间内完成1 次输气,束管入口压力至少应大于相应阻力损失值。由图1 可知,随着1次输气所需时间增加,束管内气体阻力损失减小,输气所需时间大于50 min 时,随着输气时间继续增加,阻力损失减小速率变缓,即随着1 次输气时间逐渐缩短至50 min,气体所受阻力的增加速率缓慢变大,直至50 min 后阻力增速快速变大。考虑正压泵的体积和克服阻力损失所需功率大小,输气时间宜选择30~50 min。

1.2 正压输气模拟试验

在正压输气理论验算后,采用高压气瓶和空压机多次模拟正压泵输气,了解束管长度和压力对输气时间和流量的影响。试验采用浓度3.0%的甲烷作为示踪气体源,瓶口接流量调节阀,用空气压缩机清洗束管内气体,束管入口端接压力变送器测量压力,末端接流量计,束管出口放置精度为0.01%的甲烷测定仪,分别测试束管进出口端的流量、输气时间和压力等参数。考虑到实践中束管输气有局部阻力,将束管围绕成周长为150 m 的圆形。入口压力500 kPa 时束管长度对输气参数的影响见表2,长度5 000 m 束管不同入口压力对输气参数的影响见表3。

表2 入口压力500 kPa 时束管长度对输气参数的影响Table 2 The influence of the length of beam tube on the gas transmission parameters at the entrance pressure of 500 kPa

表3 长度5 000 m 束管不同入口压力对输气参数的影响Table 1 The influence of different inlet pressure on gas transmission parameters of 5 000 m beam tube

由表2 和表3 可知,压力一定时,束管长度增加,输气时间增加和出口流量减小较快;束管长度一定时,随着束管入口压力增至500 kPa 后,出口所需时间减小和流量增大速率不大,与图1 曲线规律相似。说明束管长度比入口压力对输气时间和出口流量的影响大。所以在考虑正压输气泵连接较长束管的性能时,兼顾输气时间和出口流量情况下优先考虑输气时间优劣。

2 正压输气泵

2.1 正压泵选型

正压输气泵主要用于正压输气,但抽气端要起到抽气作用,在正压泵选型时也要兼顾微负压性能。据文献[6-9],容积式泵分为往复泵和转子泵,往复泵包括活塞泵和隔膜泵;容积式泵出口流量稳定性好,扬程高时转子泵效率降低较大,而往复泵降低较小。从输气稳定性和效率考虑,选择往复泵为宜。对市场上往复泵调研后,选美国GAST 活塞泵和德国KNF 隔膜泵选型试验,连接内径为6 mm 的束管,连接方式分2 种:①连接方式1:泵进气端接200 m 束管,出气端接5 000 m 束管;②连接方式2:泵进气端接500 m 束管,出气端接5 000 m 束管。在2 种状态下分别试验,气瓶内装浓度为3%的甲烷,通过用来模拟采空区环境的气囊吸入正压泵进气端。测试活塞泵和隔膜泵的进出口压力、出气端流量和出口甲烷浓度,活塞泵和隔膜泵不同连接方式下性能参数见表4。

如表4,2 种连接方式下,KNF 隔膜泵进出口压力、出口流量和稳定所需时间均优于GAST 活塞泵,特别是KNF 隔膜泵系统进出口甲烷浓度基本未失真,其气密性明显优于GAST 活塞泵;从结构设计考虑,KNF 隔膜泵结构小巧,更符合移动使用的要求。所以选KNF 隔膜泵为正压输气的原型泵。

2.2 隔膜泵的优点

隔膜泵是容积泵中特殊的一种形式,主要由曲柄连杆机构、柱塞、液缸、隔膜、泵体、吸入阀和排出阀等组成,按其所配执行机构使用的动力,可分为气动、电动、液动3 种[10]。电动隔膜泵是利用电驱动柱塞两端的隔膜前后往复运动,在隔膜泵2 个对称工作腔内隔膜鼓动改变工作腔内容积,使得单向球阀交替开关,使介质循环往复地吸入和排出。

表4 活塞泵和隔膜泵不同连接方式下性能参数Table 4 Performance parameters of piston pump and diaphragm pump under different connection modes

隔膜泵的隔膜片具有良好的柔韧性和耐腐蚀性,密封性能较好,克服了活塞泵的活塞密封元件易磨损的缺点,较容易达到无泄漏运行[11]。隔膜泵具有活塞泵压高、坚固耐用、结构简单的优点,成为输送气体介质的新一代往复泵。

2.3 正压泵设计

以KNF 隔膜泵为原型,通过以下技术路线仿制开发自主产品泵:测绘原泵基本尺寸→绘制泵3D尺寸→绘制泵带公差的2D 尺寸→配防爆电机→修改尺寸→加工。

通过解剖原型泵分析其工作原理及技术重点,发现气室容积、气室长径比和曲柄两端轴承安装座同轴度是分别影响采气量、压力和机械噪声的关键因素,所以,对原型泵的壳体、曲柄、连杆和气室进行三坐标测量仪扫描,获取准确的原始数据。泵座,曲柄轴,连杆,气室设计是正压泵的关键工艺点,尤其气室设计的精度直接影响泵的整体性能,它的主要功能是合理分隔为抽气室,排气室和压变室,同时配合阀片实现各气室的单向功能,所以气室间、单向阀与气室需要有较好的气密性。

设计时,采用CATIA 软件逆向设计,同一零件多次扫描获得数据,经过缝合成相应数据再进行后续处理,关键位置尺寸逆向成功后与实物进行对比修正,零部件设计完成后装配模拟、验证和调整。

3 正压输气泵性能试验

在2 种状态下测试研制的正压输气泵流量、压力、稳定性和输送气体失真情况:①状态1:正压输气泵进气端未接束管,正压端连接5 000 m 束管;②状态2:正压输气泵进气端接500 m,正压端连接5 000 m 束管。状态1 时正压输气泵性能测试结果见表5,状态2 时正压输气泵性能测试结果见表6。

表6 状态2 时正压输气泵性能测试结果Table 6 Performance test results of positive pressure gas pump in the state 2

由表5 可知,正压泵运行33 min 稳定后,出口端压力为405 kPa,流量稳定在8.0 L/min;表6 可知,正压泵运行40 min 稳定后,出口端压力为255 kPa,流量稳定在3.1 L/min。综合表5 和表6 数据分析,无论正压泵进气端有无束管,出口端与进气端甲烷浓度值保持一致,输气时间远低于市场上负压束管系统所需时间。

4 结 语

1)经过理论估算和试验验证得到正压输气小于负压输气所需时间,正压输气时间宜控制在宜选择30~50 min,分析和试验不同输气泵,得出隔膜泵的正压输气性能具有优势,成功仿制开发出自主火灾束管监测正压输气泵。

2)对研制开发的正压输气泵样品连接不同长度束管性能试验,发现正压泵出口端与进气端甲烷浓度值基本一致,在一般使用条件下输气40 min 内性能稳定,从根本上解决了目前负压火灾束管输气泵易造成所检气体失真,输气时间较长的问题。