前门环框架轻量化设计方法研究

王松 王立成 汤湧

摘 要:文章以某车型为例,针对车身前门环框架,主要介绍了一种车身前门环框架轻量化的设计方法。即通过选取合理的零件材料和料厚设计满足汽车结构强度及轻量化的需求。这种轻量化设计方法能够降低开发成本,提升车身品质。

关键词:车身;前门环框架;轻量化

中图分类号:U462.1 文献标识碼:B 文章编号:1671-7988(2020)13-74-03

The Study on the Lightweight Design Method of The Front Knocker Frame

Wang Song, Wang Licheng, Tang Yong

(Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141)

Abstract: A design method of light weight for front knocker frame is introduced in this paper, taking an example of a vehicle in our company as an example. That is to say, by selecting reasonable material and thickness design to meet the needs of vehicle structure strength and lightweight, the lightweight design method for front knocker frame is elaborated in detail. This lightweight design can realize the lightweight of the body, reduce the development cost and improve the quality of the body.

Keywords: Car Body; The Front Knocker Frame; Lightweight

CLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)13-74-03

前言

现阶段,汽车工业的发展亟需解决三大问题:油耗、环保和安全,因此采用汽车轻量化技术,节约能源,保护环境,是未来汽车的发展方向[1]。轻量化的设计方法在保证汽车结构的刚度和强度前提下,还可以降低零部件的自身重量,从而达到节能减排,满足日益严苛的法规要求[2]。前门环框架作为车身结构的重要零部件总成,研究一种轻量化的前门环框架设计方法,以满足车身碰撞安全和刚度需求,同时降低车身重量。

1 高强钢应用技术

高强钢应用技术作为轻量化的主要途径之一,在国内外车身上的应用越来越普遍。据统计资料显示国外车型上高强钢的平均应用比例已经达到69%,国内车型的高强钢的平均应用比例也已经达到64%,其中宝钢BCB的车身高强钢应用比例竟高达77%。故高强钢设计的零件强度提高后,在保证性能不变的前提下,可通过减小料厚达到减重的目的。

以我公司某项目为例,基于车型定义,根据等强度替换公式,对基础车型的高强钢零件的材料及料厚进行替换。以满足车身轻量化设计要求。

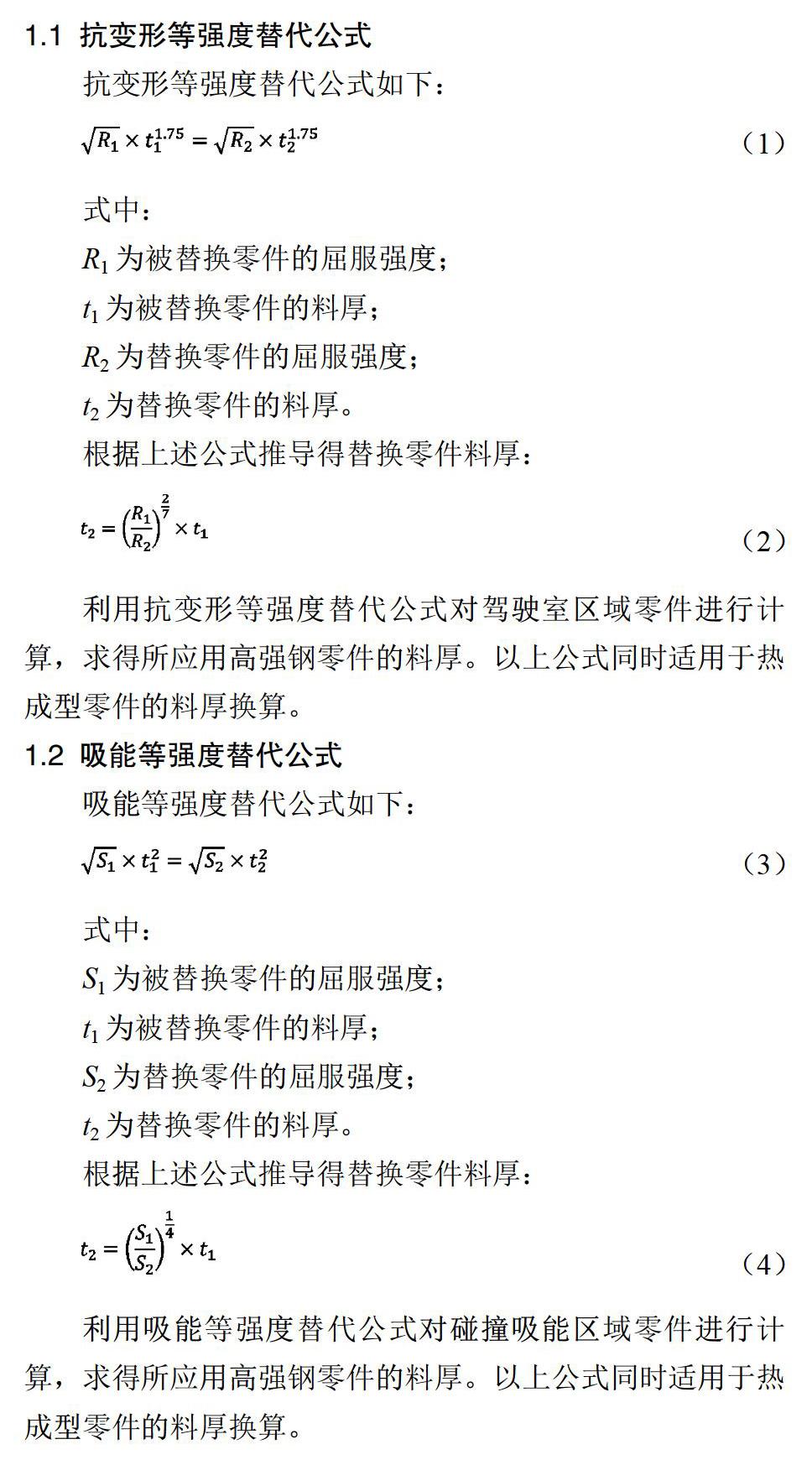

1.1 抗变形等强度替代公式

抗变形等强度替代公式如下:

(1)

式中:

R1为被替换零件的屈服强度;

t1为被替换零件的料厚;

R2为替换零件的屈服强度;

t2为替换零件的料厚。

根据上述公式推导得替换零件料厚:

(2)

利用抗变形等强度替代公式对驾驶室区域零件进行计算,求得所应用高强钢零件的料厚。以上公式同时适用于热成型零件的料厚换算。

1.2 吸能等强度替代公式

吸能等强度替代公式如下:

(3)

式中:

S1为被替换零件的屈服强度;

t1为被替换零件的料厚;

S2为替换零件的屈服强度;

t2为替换零件的料厚。

根据上述公式推导得替换零件料厚:

(4)

利用吸能等强度替代公式对碰撞吸能区域零件进行计算,求得所应用高强钢零件的料厚。以上公式同时适用于热成型零件的料厚换算。

2 热成型技术的应用

近年来,国内自主车型也越来越多地应用热成形钢板。热成型技术是将钢板在加热炉中加热到一个合适的温度,保温使钢板完全奥氏体化,再通过机械手等设备将加热后的钢板取出放进具有冷却水道的热冲压模具中,最终完成钢板的冲压成型和保压淬火的过程,使零件形成均匀的马氏体组织,从而获得良好的尺寸精度和机械性能。热成形技术实现了组织转变与零件成型同步,解决了超高强钢的成型问题,抗拉强度达1500MPa。如图2所示,同时,热成型零件具有优良可靠的安全性能、塑形好、回弹小等特点。

随着轻量化需求的日益强烈,等厚板热成型也无法满足现有需求。近两年,随着技术的发展,激光拼焊板TWB、差厚轧制板TRB、补丁板PB和软硬区Soft Zone等与热成型相结合的技术逐渐开发出来。图3为一款合资品牌的B柱外板示意图,B柱外板为热成型零件,在上下部分别设计红、蓝色区域,其中上部的高强度区,保证整车侧碰时候的抗变形能力;下部的低强度区,在整车的侧碰过程中获得良好的吸能效果。

3 超高强钢辊压成型技术的应用

超高强钢辊压成型技术的出现,实现了同平台相同断面的门槛可应用一套辊压设备完成零件成型(如图4),提高材料利用率,达到降低项目投资及零件单件成本的目的。同时运用超高强度钢板成型,在保证较高的前提下对材料厚度进行适当的降低,从而达到减重的目的。这种先进的制造工艺是实现汽车轻量化最有效的途径之一。

4 前门环框架轻量化设计

A柱下外板承担前门铰链及限位器的安装。B柱外板承担前门锁扣、后门铰链及限位器的安装。A柱上外板贯通前后门上部,连接A柱下外板、B柱外板;门槛外板贯通前后门下部,连接A柱外板、B柱外板,它们与顶盖边梁外板是前门环框架的主要构成零件(如图5);与顶盖边梁内板焊接组成顶盖边梁,分布在顶盖左右两侧,构成车身主体框架,承担整车扭转及弯曲;在车身相关试验中,尤其在正面、侧面碰撞及车顶侧压时,是能量的主要传递路径,对有效减少驾驶舱变形,保护驾乘人员的安全, 起到至关重要的作用。

热成型后的零件具有特高强度,考虑零件功能與性能,故A柱下外板、A柱上外板和B柱外板采用B1500HS的热成型材料;顶盖边梁外板采用HC420/780DP高强钢。考虑成本,同平台的车型在项目开发前期将门槛外板设计为等截面结构,故门槛外板采用HC820/1180DP超高强度钢板,应用辊压工艺成型。

根据以上定义好的材料零件,应用等强度公式1.1和1.2进行计算,获得相对应零件材料的料厚。再将零件材料及料厚输入CAE进行性能验证,针对性能变化对零件料厚进行微调,确认替换零件的最终料厚。从而降低零件材料厚度,以达到轻量化的目的。以上轻量化设计方法的综合应用,使得前门环框架可以实现减重10%。

5 结论

本文以综合使用高强钢应用技术、热成型技术、超高强钢辊压成型技术作为轻量化设计思路,结合零件所需的功能及性能,确定了零件材料的定义范围,应用等强度替代公式获得零件材料的料厚,并结合CAE性能分析,确认替换零件的最终料厚,以达到轻量化的目的。

“针对不同功能的零件选择合适的制造工艺及材料”是实现具有高性价比的轻量化设计方法,这种结合性能和成本的轻量化设计既可应用于量产车型的降本,也为后续开发新车型提供了方向,将是未来汽车行业实现轻量化的有效途径。

参考文献

[1] 韩维建.汽车材料及轻量化趋势[M].北京:机械工业出版社,2017.

[2]张军.汽车节能技术[M].北京:机械工业出版社,2014.