基于匹配计算的某车型驱动轴正向设计方法研究

张营 朱松 李旭伟

摘 要:汽车驱动轴是汽车传动结构中传递动力最重要的轴类构件,在车辆行驶中的情况复杂多变,很容易产生扭转和弯曲变形甚至产生裂纹或发生断裂。文章主要从驱动轴的匹配设计、工艺性、空间布置、软件分析等方面对传动轴进行正向设计开发及校核,同时结合CATIA三维数字模型中“DMU Kinematics”模块及计算机辅助工程(CAE)对驱动轴进行仿真模型分析,从而得到驱动轴各项校核参数、运动包络、模态及刚度参数,以验证其正向匹配设计是否满足要求。

关键词:驱动轴;参数设计;DMU分析;有限元分析

中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2020)13-96-04

Research on the Forward Design Method of Drive Shaft of a Model Based

on Matching Calculation

Zhang Ying, Zhu Song, Li Xuwei

(CATARC Automotive Test Center(Tianjin)Co., Ltd, Tianjin 300300)

Abstract: Driving shaft is the most important shaft component in the transmission structure of automobile, which is susceptible to torsion and bending deformation or even crack or fracture due to the complex and changeable situation during driving. This paper mainly develops and verifies the forward design of driving shaft in terms of matching design, technological features, spatial layout, software analysis, etc., and performs simulation model analysis on driving shaft by virtue of the "DMU Kinematics" module in the CATIA 3D digital model and computer aided engineering (CAE) to obtain the verification parameters, motion envelope, modal and stiffness parameters of driving shaft, and verify the compliance of its forward matching design with requirements.

Keywords: Transmission shaft; Parameter design; DMU analysis; Finite element analysis

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2020)13-96-04

前言

改革開放后,特别是进入20世纪90年代,国有、集体企业逐步实行股份制改造,一部分企业与国外合资,而大量民营资本的介入,使原本比较弱小的传动轴行业得到了较快的发展。经过50多年的发展,传动轴行业在技术、产品、管理等方面引进不少先进技术和产品标准,使企业的产品档次、工艺水平得到了较大的提高。在商用车方面,我国传动轴产品比国外同类产品售价低且质量接近,在产品性能上均能满足使用要求,具有一定的竞争优势。但在轿车等速传动轴方面,基本满足国内轿车生产的需求,尚未掌握产品核心技术,与跨国公司相比,还存在较大差距。

1 匹配法正向设计原理

整车基本参数见表1、表2。

2 传动轴参数匹配计算

2.1 驱动轴的参数匹配

主要从驱动轴扭转强度、万向节耐久、临界转速匹配计算、加装动力减振器分析、花键匹配计算以及驱动轴跳动校核等方面进行匹配校核[2]。

2.1.1 驱动轴扭转强度

起步转矩:MA =1/2×Ks×η×Mm×i=1741.6 Nm

附着转矩:MH=1/2×Ks×μ×Gf×L/(L+μ×h)×Rr= 1726.2Nm

按发动机最大扭矩和车轮最大附着力计算得出驱动轴计算转矩MN=min{MA,MH}=1726.2 Nm,静扭强度失效后备系数K取2.5,参照标准JB-T_10189-2016,驱动轴公称直径为Φ26.1mm。

2.1.2 驱动轴万向节耐久

驱动轴主要功能将变速箱输出的扭矩传递到轮毂,其使用寿命是衡量驱动轴可靠性的一项重要指标,在设计开发之初,需要对驱动轴总成进行寿命校核计算[3]。

根据整车实际工作状况,以满载和空载的均值作为工况点,驱动轴角度系数见表3。

汽车以μ=1,Ks=1.2时最大扭矩起步,以发动机最大扭矩的2/3驱动且各档匀速,按乘用车型确定各档利用率ax。

各档轴转速nx=nm/ix

路面行驶速度Vx=0.377×Rr×nx

转矩

固定端万向节使用寿命:

当nx≤1000rpm 时,

Lhx=25339/nx0.577×(Ax Md/MX )3

当nx>1000rpm 时,

Lhx=470756/nx×(Ax Md/MX )3

同理,滑动端万向节使用寿命:

Lhx=365000/nx×(Md/MX )3

根据Palmgren/Miner原理,总使用寿命来自各疲劳损伤的总和,如下:

(1)

固定端球笼:Lh=625.77 Km/h

平均转速:

球笼端万向节使用寿命:Ls=Lh×Vm=141088.6Km> 100000Km;

滑动端球笼:Lh =643.5 Km/h

滑动端万向节使用寿命:Ls=Lh×Vm=145087Km>100000 Km;

半轴两侧万向节疲劳使用寿命为参照GKN推荐半轴万向节寿命校核公式得出。

2.1.3 驱动轴临界转速及安全强度匹配计算

当驱动轴工作转速接近于其弯曲固有震动频率时,即出现共振现象,以致振幅急剧增加而引起驱动轴折断,此时的转速为驱动轴临界转速。要保证其在低速大扭矩和高速行驶时都能可靠运行,需要驱动轴具有足够强度和较高的临界转速[8]。

临界转速nc=1.2×108×d/L2=29112 r/min

式中:d-实心驱动轴轴径;L-驱动轴长度;

由于计算驱动轴临界转速公式是近似的,在使用过程中的磨损、平衡破坏等因素,都会使驱动轴的临界转速下降,为安全起见,驱动轴最高转速小于0.7nc。

扭转应力: =494MPa

式中:

T1-传动轴载荷,其值为T1= MN;

[τ]-许用扭转应力,490~588 MPa;

2.1.4 驱动轴加装动力减振器分析

某车型搭载了四缸四冲程汽油发动机,半轴采用长短半轴方案,需要考虑在半轴上加装动力减振器的方式来解决半轴弯曲共振问题。

驱动轴的一次弯曲共振频率:

fn1=(π/2L2)×(EIg/ρA)0.5=0.202×107×D/L2=490 Hz (2)

式中:

E-弹性模量,2.08×1011N/m2;

I-惯性矩,π(D4-d4)/64;

ρ-比重;

A-断面面积mm2;

发动机激振力频率(点火干扰频率):

f=2i·n/60τ (3)

式中:

i-发动机气缸数,为4;

n-发动机转速,725r/min~5500r/min;

τ-发动机冲程数,为4;

得出发动机激振力频率24Hz~183Hz。

2.1.5 驱动轴跳动分析

驱动轴在各工况下滑移-角度值见表4。

2.1.6 驱动轴花键校核

汽车驱动轴与变速器、轮毂单元靠花键连接并传动动力,需要考虑渐开线花键并对其进行强度等计算校核[7],花键参数见表5。

渐开线花键齿侧挤压应力:

花键名义切向力

单位载荷

工作齿高hW=(Dee-Die)/2

滑动端:齿侧挤压应力 =187.9 Mpa

固定端:齿侧挤压应力 =223.6 MPa

式中:L-花键有效啮合长度,(L=31mm);

由GB/T17855-2017标准得出:

(4)

式中:

σ-材料屈服强度,MPa;

SH-齿面接触强度的计算安全系数,1.25;

K1-使用系数,取1.25;

K2-齿侧间隙系数,取1.1;

K3-分配系数,取1.0;

K4-轴向偏载系数,取1.0;

渐开线花键齿根弯曲强度:

(5)

式中:

DFe-渐开线起始圆直径;

S-分度圆弧齿厚;

h-全齿高;

(6)

(7)

式中:

σb-材料抗拉强度;

SF-安全系数,1.5。

2.2 驱动轴DMU运动校核

DMU(Digital Mockup,数字模型运动机构)是检查及修改设计过程中的静态干涉与不协调,检验机构的运动性能,仿真模型中各零部件之间通过约束连接,实现运动和力的传递[5]。

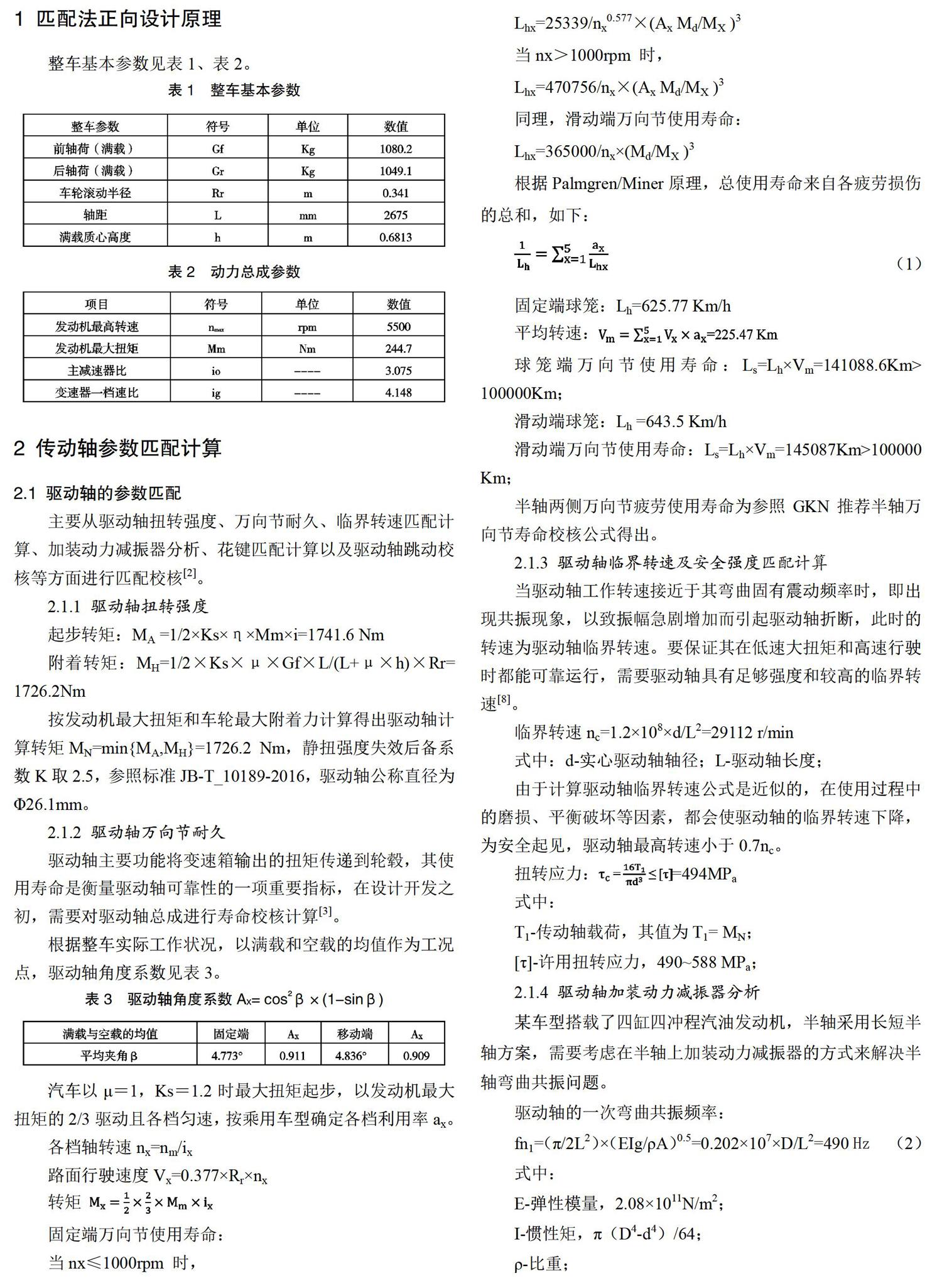

通过软件进行部件间的固联、相合、偏移约束等命令,完成驱动轴运动机构,如图1所示。

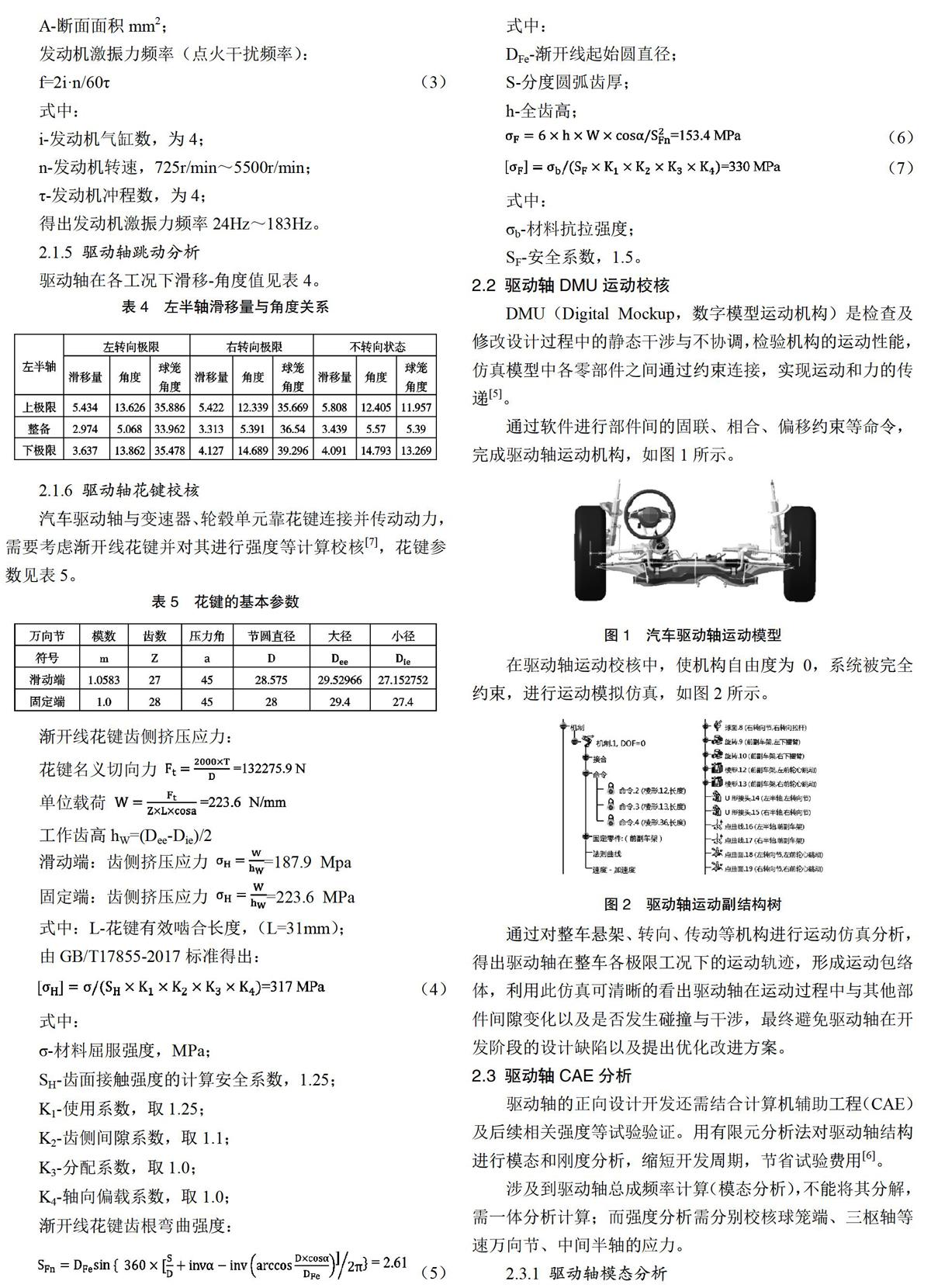

在驱动轴运动校核中,使机构自由度为0,系统被完全约束,进行运动模拟仿真,如图2所示。

通过对整车悬架、转向、传动等机构进行运动仿真分析,得出驱动轴在整车各极限工况下的运动轨迹,形成运动包络体,利用此仿真可清晰的看出驱动轴在运动过程中与其他部件间隙变化以及是否发生碰撞与干涉,最终避免驱动轴在开发阶段的设计缺陷以及提出优化改进方案。

2.3 驱动轴CAE分析

驱动轴的正向设计开发还需结合计算机辅助工程(CAE)及后續相关强度等试验验证。用有限元分析法对驱动轴结构进行模态和刚度分析,缩短开发周期,节省试验费用[6]。

涉及到驱动轴总成频率计算(模态分析),不能将其分解,需一体分析计算;而强度分析需分别校核球笼端、三枢轴等速万向节、中间半轴的应力。

2.3.1 驱动轴模态分析

驱动轴作用是将发动机的动力从变速箱(差速器)传递到汽车的驱动轮,此时驱动轴仅承受转矩,模态分析无需考虑惯性和阻尼的影响,故将驱动轴的防尘罩、卡箍去掉,模型简化。

2.3.2 驱动轴强度分析

根据匹配计算得出驱动轴计算转矩,该值作为驱动轴中固定端钟形壳、移动端三枢轴壳、中间半轴部件的分析加载扭矩。各部件进行网格划分及载荷约束,建立仿真分析模型,通过仿真分析得出部件的最大剪应力值,从而确定其主要部件是否满足设计要求。

3 结果分析

通过经验公式、理论匹配计算以及结合CAE仿真分析得出的驱动半轴模态以及强度值大小是衡量驱动轴设计阶段的重要性能指标,详见表6。

以上性能结果都是基于经验公式、经验值匹配计算及理想模型等软件分析得出,驱动轴运转的实际工况受车辆行驶工况、零部件生产精度、润滑油脂、材料稳定性等各方面因素的影响,其分析结果与实际情况会存在一定差距,最终需结合后期试验进行验证。

4 结论

对驱动轴进行匹配设计及校核,得出结论:

(1)经过整车及动力总成参数对驱动轴进行匹配计算得出其扭转强度、耐久疲劳寿命、临界转速、一次弯曲共振频率、渐开线花键性能参数;

(2)通过DUM運动仿真分析得出驱动轴在整车各工况下运动包络,以此来校核其结构和布置等方面是否满足设计要求;

(3)对驱动轴进行CAE仿真分析可以更进一步确认其主要性能参数是否满足要求,从而达到缩短研发周期、降低研发成本、优化结构设计的目的。

参考文献

[1] 陈家瑞.汽车构造(第三版)[M].北京:机械工业出版社,2013.

[2] 王霄锋,汽车底盘设计[M].清华大学出版社,2014.

[3] 熊戈,汽车等速万向节的参数化设计与研究[D].武汉理工大学, 2014.

[4] 周萍,高海安,卢曦.球笼式等速万向节传动轴设计研究[J].机械设计与研究,2013,19(2):46-48.

[5] 齐从谦,王士兰 CATIA V5R21三维数字化建模与动态仿真基础教程[M].北京:清华大学出版社,2013.4.

[6] 王国军,李栓成.车辆结构有限元分析[M].北京:机械工业出版社, 2013.10.

[7] 孟祥伟.等速驱动轴花键强度分析与应用[M].汽车实用技术,2017. 12.

[8] 齐晓旭,郭健,徐旭初,徐定良.一种驱动轴长度与整车的匹配设计方法[J].汽车技术,2015(06):22-25+39.